水轮机主轴密封的优化设计

2018-12-20熊建军

熊建军,沈 丹

(浙江富春江水电设备有限公司,浙江杭州310030)

0 引 言

水轮机主轴密封结构繁多,本文主要讨论几种常用密封的应用情况和在设计中的选择。早期水电站使用较多为石棉盘根填料密封,后续高水头高转速混流机的开发,带泵板结构的无接触密封得到广泛应用,密封性能反馈良好。随着技术的进步,大型机组得到广泛的开发,液压静平衡轴向密封由于广泛的适应性和高度可靠的性能,在大型机组上得到广泛应用。以前较多文献仅专注在密封的结构上,对密封的运行原理及计算关键参数没有进行较多的研究,没能提供密封运行的数学解析方程式,当密封运行出现问题时,难以确认是密封的选择错误还是设计错误。为了解决长期设计的困难,对各种密封的水力性能进行了较详细的研究,解析了各种密封的运行参数,应用在实际电站上,基本符合实际情况,具有实践指导意义。

1 典型密封结构介绍

1.1 填料密封

填料密封是一种使用时间悠久的传统密封,结构简单,价格便宜(见图1)。

1-主轴不锈钢衬套;2-压环;3-填料密封环;4-支撑环;5-进水管;6-排水管;7-密封室

图1填料密封结构示意

早期密封材料为石棉填料,由于石棉材料会造成环境污染,威胁人身安全,现在基本已被聚四氟乙烯浸渍碳纤维填料取代。密封原理为定制填料密封环(项3)放置在密封室(项7)内,密封环通过压环(项2)压紧,使密封环与不锈钢衬套和密封室表面紧密贴合,以达到密封水流的目的。清洁水通过支撑环(项4)注入,以润滑密封,避免密封材料的快速磨损。填料密封环如果在压环上没有通过弹簧预紧,由于密封材料的磨损就需要频繁调节压紧量。另外,由于这种类型的密封对轴的跳动很敏感,密封外壳应设计成径向浮动结构。

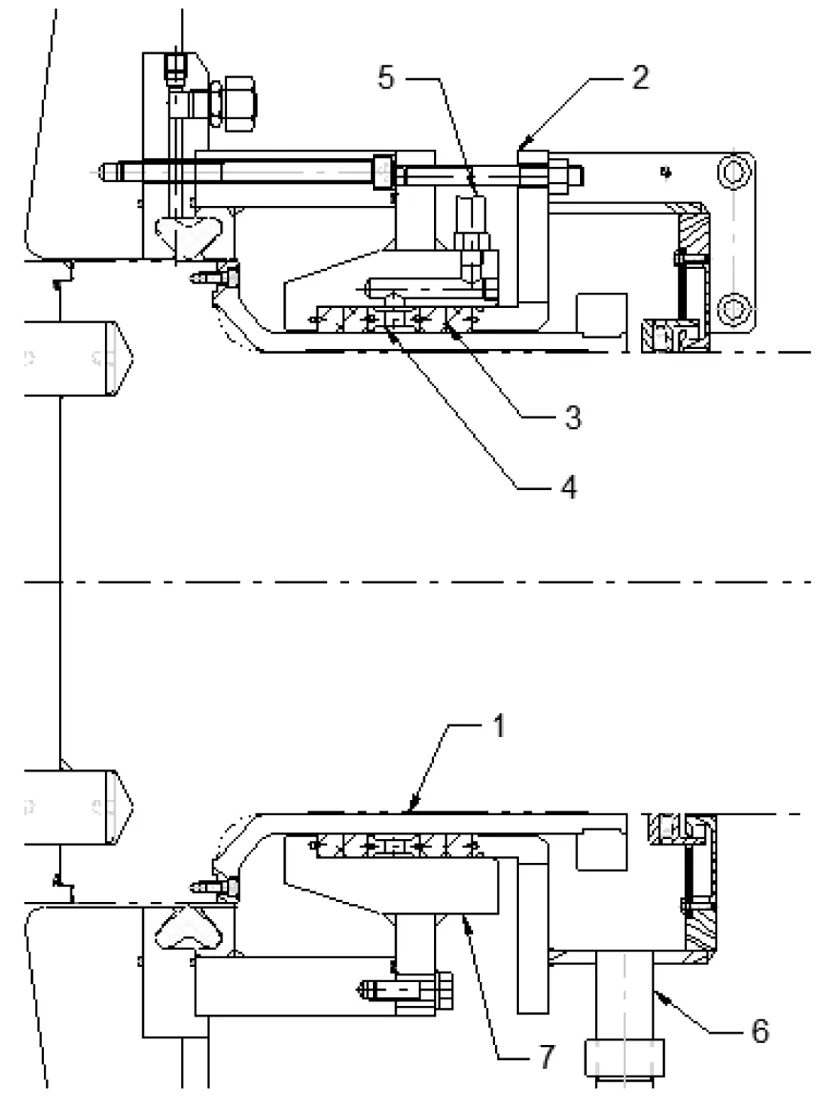

1.2 带泵板无接触密封

这类密封依靠转轮的高转速产生的离心力(见图2),通过设置在转轮上冠上的泵板结构(项3)将水流排出顶盖,避免水流进入主轴密封。

在机组正常运行时,空气通过补气管(项5),经过主轴上的通气孔对转轮进行补气。机组启动和停机过程中,转轮转速较低,有水流进入密封处,这些水流通过密封上的排水孔排出至集水井。机组停机检修时,检修密封(项6)投入,避免渗漏。这种结构已经大量用于高水头混流式机组,其中包括水头超过600 m的高水头混流式水轮机和吸出高程-85 m的机组。

1-主轴不锈钢衬套;2-固定密封;3-泵板结构;4-顶盖排水管;5-补气管;6-检修密封

图2带泵板无接触密封结构示意

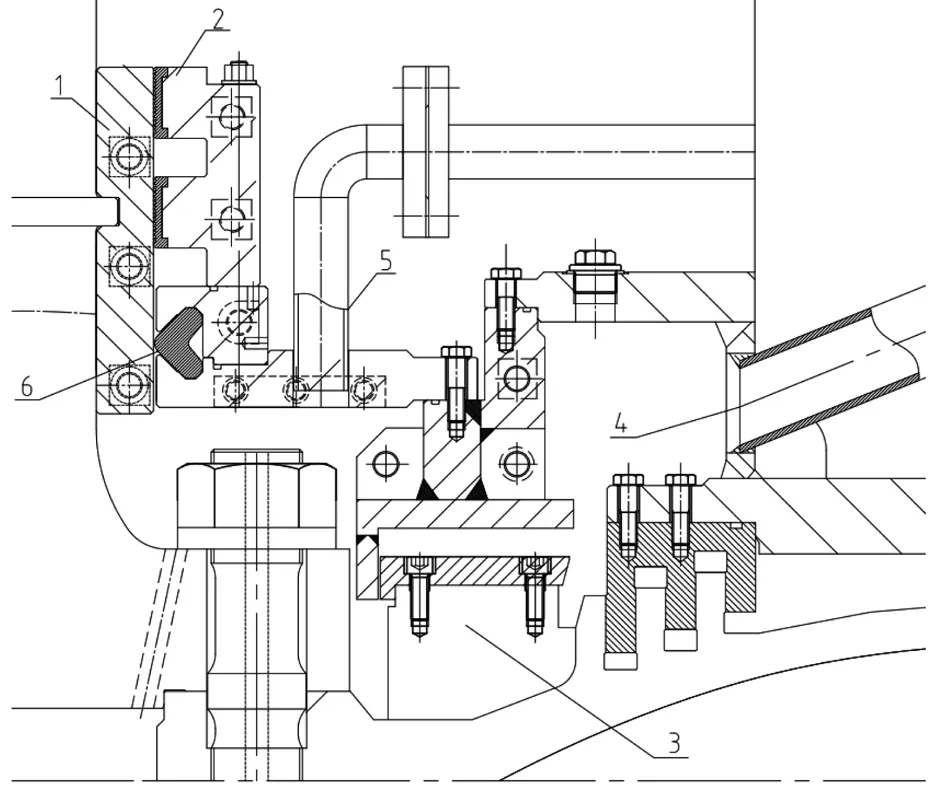

1.3 液压静平衡轴向密封

液压静平衡轴向密封在静压密封的运行过程中(见图3),清洁润滑水通过浮动环(项6)上过流孔,被送入两个密封表面之间的环形腔室中,并形成约0.05 mm厚的水膜,水膜形成水压静轴承。两个环之间因为没有直接摩擦接触,理论上没有磨损。因此也要求清洁水源固体颗粒尺寸小于运行水膜厚度,以保证密封材料的寿命;通常需要设置高精度过滤器。浮动环(项6)通过多个不锈钢弹簧(项4)压紧在抗磨环上,这些弹簧还可确保设备处于停机状态且润滑水停止供应时的部分密封功能。

1-集水环;2-支撑环;3-密封盖;4-弹簧;5-指示杆;6-浮动环;7-密封块;8-抗磨环;9-主轴;10-检修密封

图3液压静平衡轴向密封结构示意

2 密封选择前提条件

密封的使用环境决定了密封形式的选择,这些外部环境条件主要包含:

机组如果在密封处出现负的压力,需要提供清洁水进行冷却,避免干摩擦和温度升高。需要调相运行机组,密封处也需要供水,避免压力空气泄漏。被密封水质泥沙含量较高,需要考虑如何避免泥沙进入密封材料内部,以减少密封件的磨损。机组转速也影响密封材料的选择。另外,对于需要机组转速产生的离心力排出泄漏水的密封结构,需要校核产生的动态水压是否可以克服排出水流的阻力。机组型式决定密封材料是否容易更换和维护,对于小型卧式机组可以选择结构简单、造价便宜的密封形式,出现问题更换密封时间较短,也比较容易。径向、轴向自由活动空间,影响密封的安装和拆卸,需要选择对应的密封结构。运行时密封件的位移,用以设置合适的补偿间距及合适的密封间隙。

轴承如果需要利用密封的泄漏水作为额外冷却措施,应优先考虑液压静平衡轴向密封。

3 密封的计算

3.1 填料密封

密封用水量和密封寿命都难以进行理论计算,密封供水量一般采用估算公式D/20(L/min)。

3.2 带泵板无接触密封

带泵板无接触密封以EGAT项目为例,机组转速为600 r/min,额定水头640 m,最大水头690 m。

(1)计算通过转轮迷宫环的水量,可以结合CFD模拟和经验公式计算,计算结果为:最大水头690 m,迷宫环前水头497 m,迷宫环后水头10 m,转轮迷宫环漏水量设计间隙130 L/s,转轮迷宫环漏水量磨损后261 L/s。

(2)计算结果作为计算顶盖排水管沿程损失的输入条件,管路水力损失按达西公式:

局部管接头水力损失可以折算为管路长度进行计算,顶盖排水管水力损失计算结果为:等效管路直径160 mm,等效管路长度16.5 m,管路水力损失7.85 m。

(3)泵板扬程计算按照泵板进出口线速度压力差乘以转换效率:

计算结果为:

转速600 r/min,进口直径1 290 mm,出口直径1 500 mm,有效扬程27 m。

(4)校核泵板结构排水能力,泵板扬程需要大于排出高度与管路阻力损失:有效扬程27 m,排水管路损失7.85 m,排出高度12 m,扬程余量7.15 m。

3.3 液压静平衡轴向密封

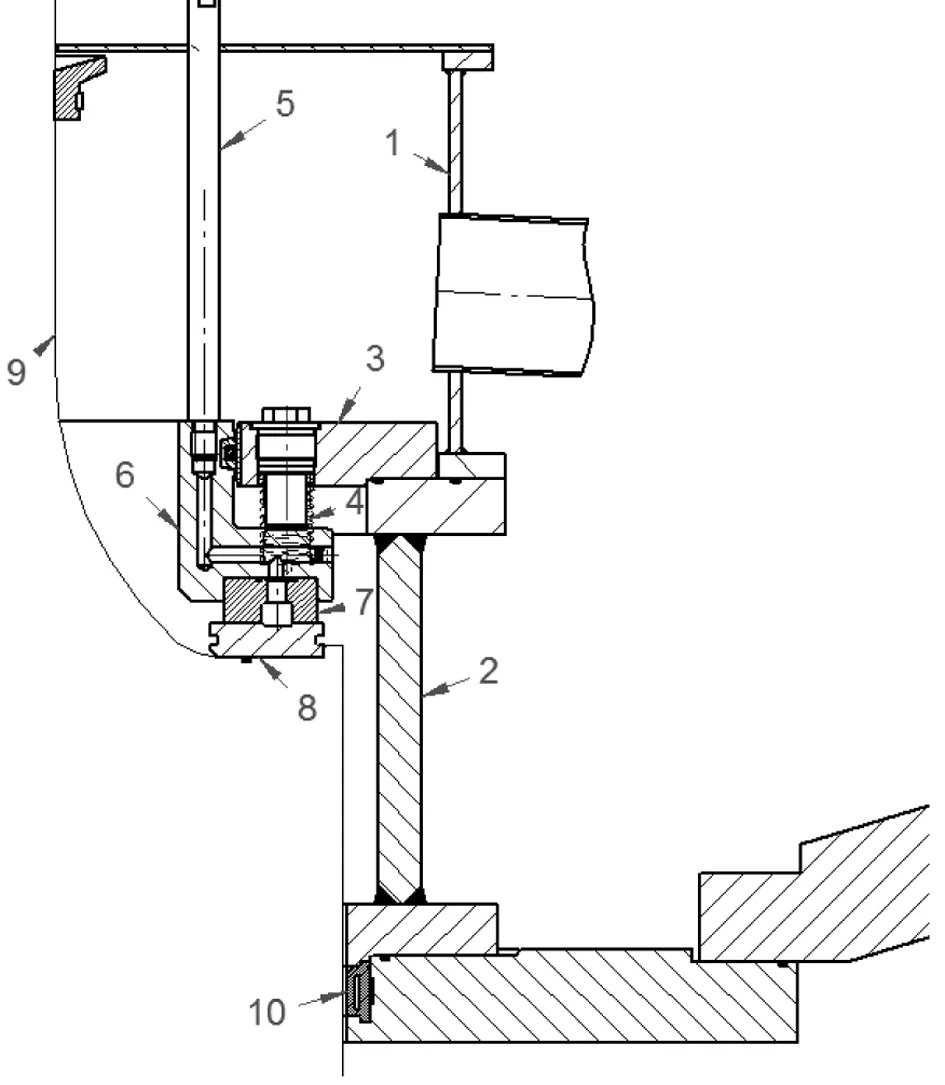

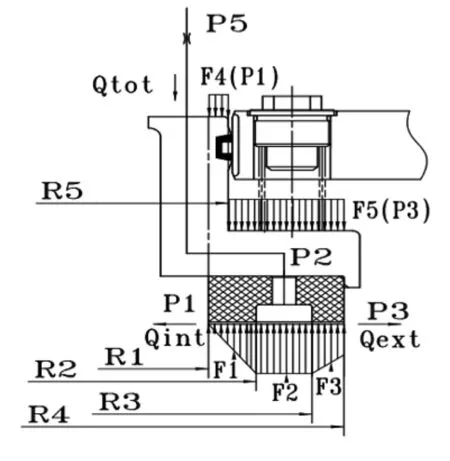

(1)液压静平衡轴向密封计算需要首先进行结构的力平衡计算,以保证清洁水密封压力高于尾水压力(见图4)。

图4计算简图

通过浮动环受力平衡,计算出 P2,需要保证在整个尾水压力变化范围内,始终大于尾水压力0.05 MPa。

作用于浮动环向上的力为:F1、 F2、 F3;作用于浮动环向下的力为:FR、F4、F5。FR:浮动环重量+弹簧力+摩擦力(通常忽略);使浮动环处于稳定平恒必然有:F1+F2+F3=FR+F4+F5;F1=(P1+P2)/2×S1;F2=P2×S2;F3=(P2+P3)/2×S3;F4=P1×S4;F5=P3×S5。

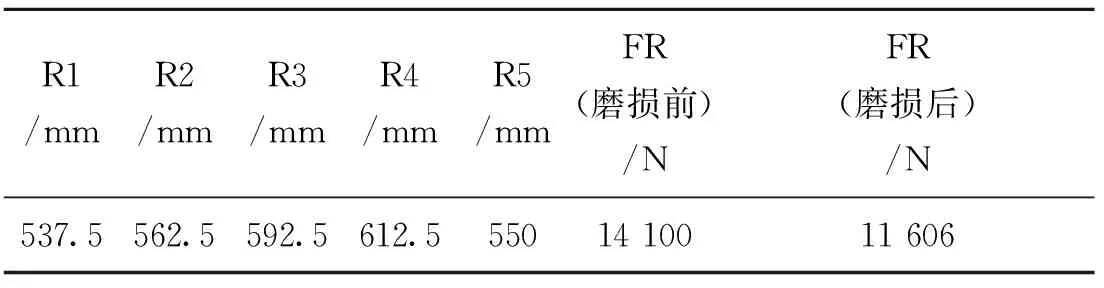

下面以GYN项目为例,项目基本数据如下所示(见表1):

表1 GYN项目基本数据

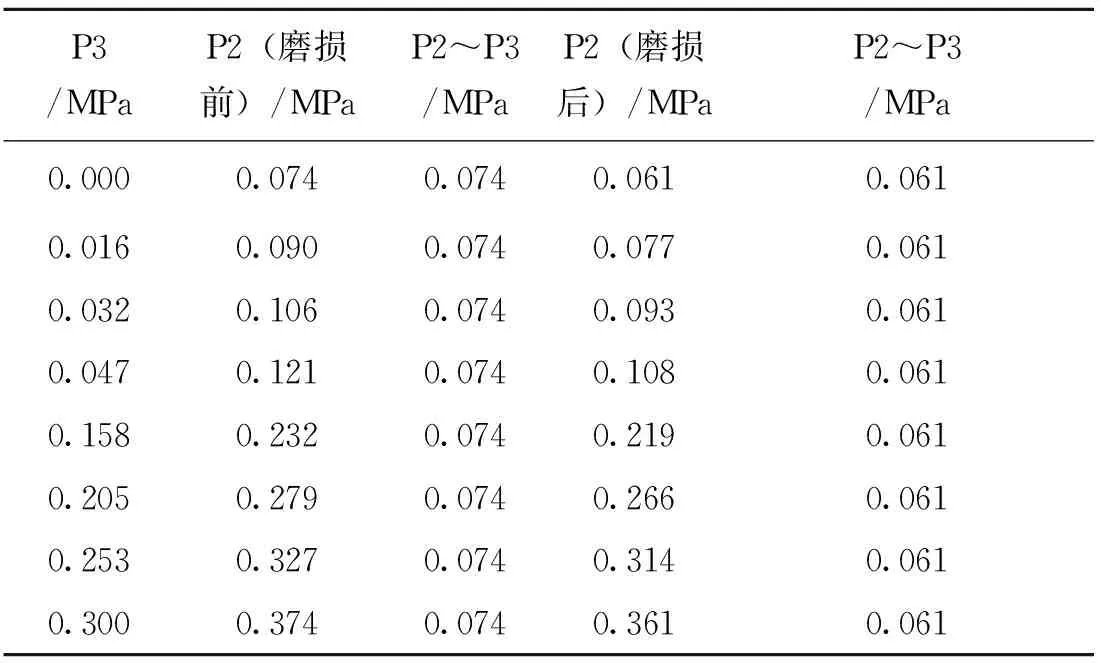

在整个尾水压力变化范围内,密封环磨损前后P2计算结果如下所示(见表2):

表2密封环磨损前后P2计算结果

P3/MPaP2(磨损前)/MPaP2~P3/MPaP2(磨损后)/MPaP2~P3/MPa0.0000.0740.0740.0610.0610.0160.0900.0740.0770.0610.0320.1060.074 0.093 0.061 0.047 0.121 0.074 0.108 0.061 0.158 0.232 0.074 0.219 0.061 0.205 0.279 0.074 0.266 0.061 0.253 0.327 0.074 0.314 0.061 0.300 0.374 0.074 0.361 0.061

(2)结构尺寸计算符合要求后,进行管路水力平衡计算,计算出节流孔大小和密封面水膜厚度。

管路损失主要由以下3个部分组成:

式中,β为相对孔径,β=d/D,d为节流孔径,D为输水孔径;V为输水管流速。

式中,λ为损失系数,根据雷诺数和表面粗糙度计算;l为管路长度;d为管内径;g为重力加速度;V为输水管流速。

Δρ=(λ*1/(2*s)+1.5)*ρ*w2/2

式中,λ为损失系数,根据雷诺数和表面粗糙度计算;l为密封长度;s为密封间隙;ρ为水密度;w为密封面流速。

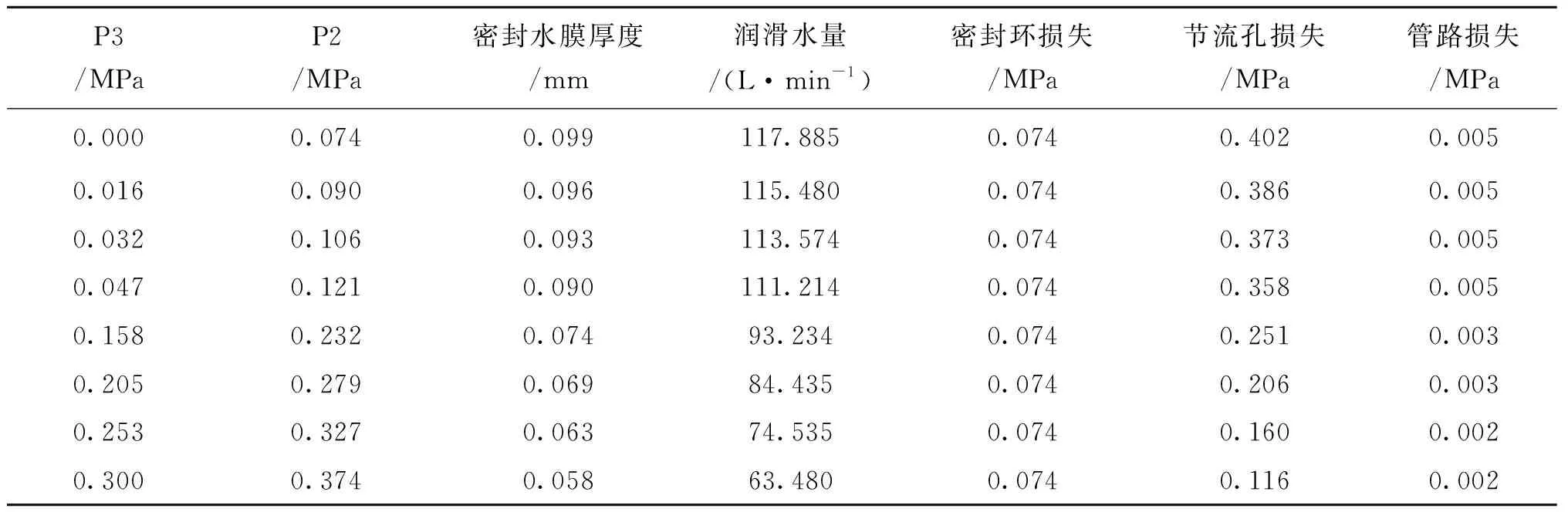

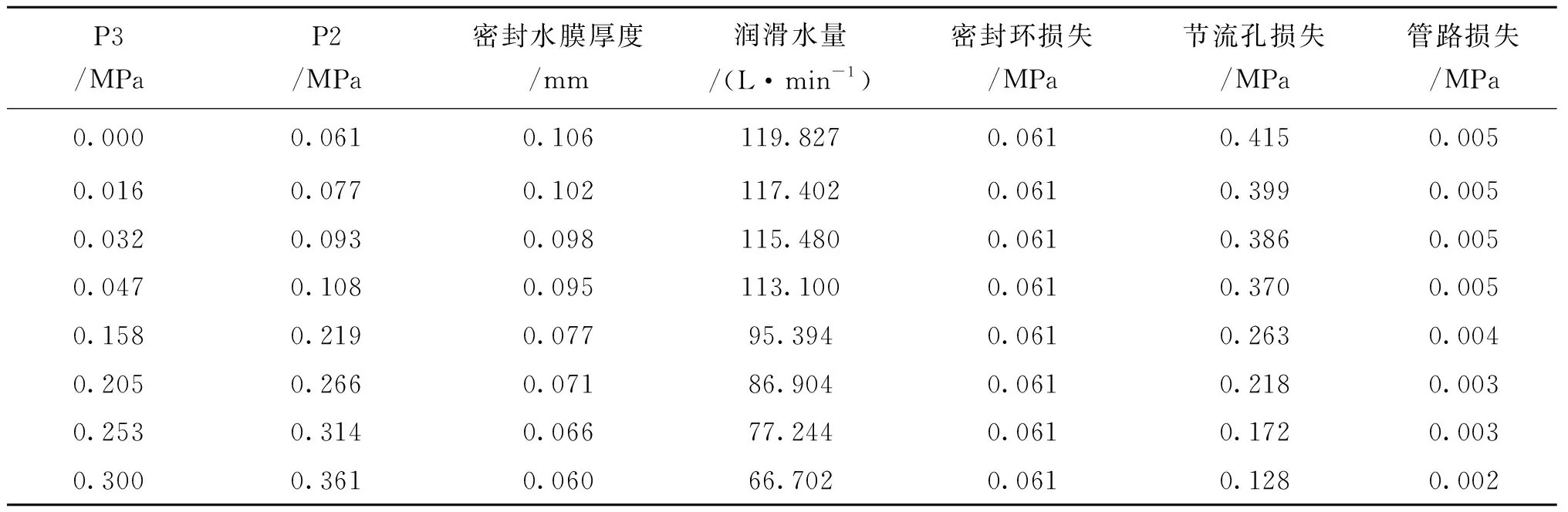

(3)选取供水压力为0.5 MPa,输水管大小为DN50,节流孔选取为12 mm,密封磨损前和磨损后计算结果如下所示(见表3、表4):

表3 密封磨损前计算结果

表4 密封磨损后计算结果

(4)校核水膜厚度及用水量。水膜厚度需满足过滤器精度要求,润滑水量满足电站水量分配要求。其中,最大水膜厚度0.106 mm,最小水膜厚度0.058 mm,最大润滑水量119.827 L/min,最小润滑水量63.480 L/min。

4 总 结

4.1 填料密封

这类密封设计主要依靠经验,无成熟的计算理论。一般都应用在小型卧式机组上,密封部件容易维护,密封泄露量超出预期时,易于压紧;密封材料失效时,也便于更换。

4.2 带泵板无接触密封

密封具有以下特点:

泵板无接触密封因为泵板的抽吸作用密封处基本处于干燥状态,只有在停机和启动过程中,转速较低时会有水流进入密封处。因此理论上密封是无接触,没有磨损的,泥沙也不会进入密封间隙处,可以使用非常长的时间,且不需要维护。主要应用在高水头高转速机组上,通过泵板进出口速度差产生的压力头将泄漏水排出至尾水。设计时需要校核泵板产生的压力头是否可以克服尾水压力和排水管沿程损失,将通过转轮迷宫环的泄漏水排出至尾水处。

4.3 液压静平衡轴向密封

水压静平衡密封作为一个全能型密封具有以下特点:

对比其他密封有以下使用制约因素:

液压静平衡轴向密封适应范围广,性能高度可靠,密封用水量和泄漏水量具有可预测性,密封使用寿命长,且可以在线监测磨损情况;具有自动补偿能力,使用寿命也可根据电站时间磨损情况进行较准确的预测;主要应用在轴流机组和大型混流、抽水蓄能机组上。

设计上需要对密封环几何尺寸和预压紧弹簧力进行准确计算和合理选择,以保证清洁水压力始终比被密封水压力高0.05 MPa左右,随着被密封水压力的波动,密封水压差始终能维持在0.05 MPa左右。另外,计算整个生命周期和不同供水压力和被密封水压力情况下密封面处的水膜厚度,以校核过滤器精度是否满足要求。

因为供水压力和被密封水压力都有可能存在较大的压力波动范围,因此需要选择合适的节流措施,以调整密封系统的供水压力和供水流量满足设计需求。推荐使用固定式节流孔,这种节流方式简单可靠,已经在众多电站得到广泛应用。