航天器运输包装箱极限热控能力试验研究

2018-12-19彭华康贾世锦李立春汪万桥

彭华康,黄 震,贾世锦,李立春,付 杨,汪万桥

(1.南京航空航天大学 航空宇航学院,南京 210016; 2.中国空间技术研究院 载人航天总体部,北京 100094;3.上海宇航系统工程研究所,上海 201109; 4.北京空间飞行器总体设计部,北京 100094;5.上海航天设备制造总厂有限公司,上海 200245)

0 引言

航天器运输包装箱的作用是保护其内部航天器。在公路、铁路、飞机以及轮船等运输过程中,需保障包装箱内部温度、湿度、压力、气密性以及振动、冲击等环境条件在一定的范围内[1],为航天器运输安全提供可靠的保护。对航天器运输过程的防护,国内外开展了相关研究。国内主要对包装箱的力学环境进行分析和测试[2-5],对包装箱的热控特性研究较少。如肖刚等人[1]对某航天器空运包装箱的研制特点及空运试验结果进行了评价,评价项目包括包装箱内温湿度、压力及振动环境;苏新明等人[6]采用计算流体力学软件FLUENT对某航天器包装箱的被动保温性能进行了仿真计算。国外Lavoie等人[7]分析了由潮湿引起的霉菌对飞行器的影响;Miguel等人[8]通过热试验分析了由温度变化引起的卫星微振动情况。本文作者查询国内外文献,尚未发现有关航天器运输包装箱极限热控能力的研究报道。

本文以某航天器真实运输包装箱为研究对象,在其内部装载真实航天器结构,外部环境选择高温天气,设计了试验方案并开展试验研究,获取了该包装箱在典型高温天气下的极限热控能力和影响包装箱内部温度的主次要因素,提出了后续进一步降低运输过程控温风险和增强包装箱热控能力的相关措施,以期为工程实践提供参考。

1 包装箱及其热控状态

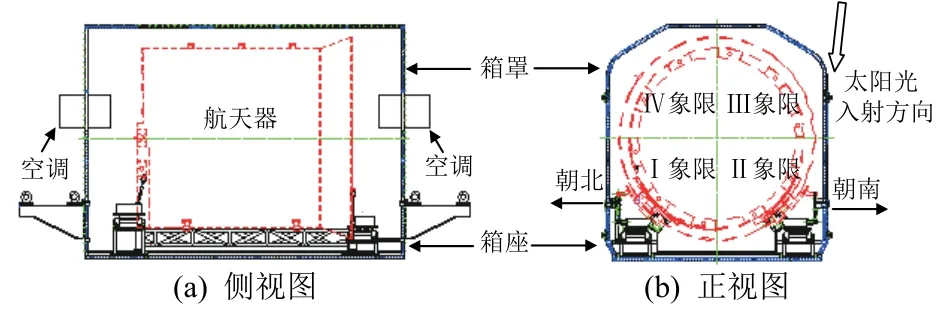

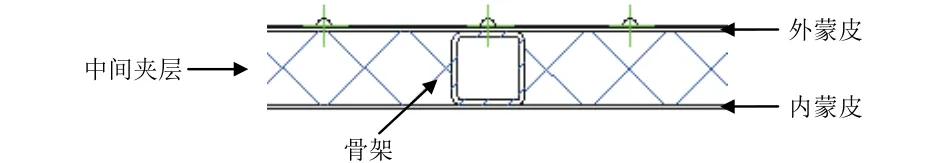

该航天器运输包装箱为长方体,箱体由箱罩和箱座2部分组成,如图1所示。采用主动控温与被动保温的方式进行箱内温度控制:空调即主动控温系统;箱体与箱衣共同组成被动保温系统。主动控温系统包括2台整体式特种耐高温空调,单台空调制冷量为5 kW,分别布局在包装箱长度方向箱罩两侧。2台空调互为备份,也可同时工作以满足包装箱在比较恶劣环境下的控温需求。包装箱壁采用双层结构(见图2),内、外蒙皮为铝板,由骨架连接固定,中间夹层填充聚苯乙烯泡沫板进行隔热。箱衣由3层材料组成:内层为防静电布,中间层为保温层,外层为防水布并兼有防止光热辐射功能。包装箱内可根据需求填充氮气[1]或其他气体。2台空调出风口方向不可调节、包装箱内无风扇等强迫气体对流装置。

图1 航天器运输包装箱结构Fig.1 Structure of the spacecraft transport package

图2 包装箱箱壁结构Fig.2 Structure of the transport package wall

包装箱内航天器通过对流换热、辐射换热和导热3种方式与外界进行热量传递[9],空调系统通过对流换热的方式对包装箱内气体进行主动降温。包装箱内航天器与外界换热方式如图3所示。

2 试验方案

2.1 试验件状态

为充分考核包装箱的热控能力,对其内部航天器结构上安装的产品进行精简,只安装大质量及对温度较为敏感的设备;试验时将包装箱静止放置在室外空旷场地,选择晴朗、无云或少云、无风或风力等级较低的典型高温天气作为外部环境进行试验;试验时间覆盖白天主要高温时段。试验时各参试产品状态如下。

1)包装箱

包装箱为某航天器运输用真实产品,箱体结构完好,箱罩内外蒙皮无破损,包装箱空调系统正常工作,箱衣完整无损。试验时,包装箱长度方向法线朝南,以最大程度接收太阳辐射能量。

2)航天器

包装箱内部为真实的航天器结构热控产品,结构完好,航天器上安装推进承力截锥组件等主要的大质量设备,以及对温度敏感的热控外回路相关设备,如辐射器、补偿器及周边外回路管路等。推进承力截锥组件位于航天器尾部,辐射器位于航天器外表面靠近舱体中部位置,补偿器位于航天器结构Ⅳ偏Ⅰ象限内壁表面靠近舱体中间位置。试验时,航天器按正式运输状态固定于包装箱内,该航天器Ⅰ偏Ⅱ象限朝地,Ⅱ偏Ⅲ象限朝南,Ⅲ偏Ⅳ象限朝天,Ⅳ偏Ⅰ象限朝北(参见图1)。

2.2 试验工况

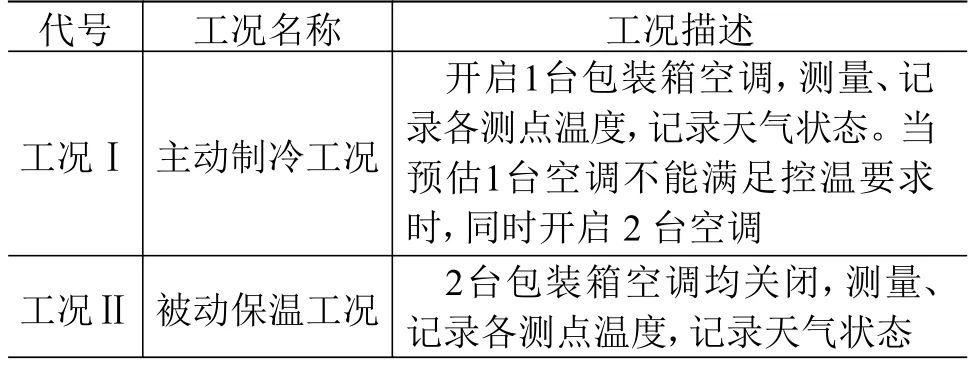

航天器在使用飞机空运以及轮船水运过程中,包装箱外的环境温度受飞机舱体及轮船舱室温湿度控制系统的有效控制,无须启动主动控温系统;包装箱自身空调系统的使用主要发生在公路及铁路陆路运输过程中。此外,受吊装及人工操作等因素的影响,包装箱空调会有短时断电,空调关闭时间通常不超过4 h[6]。综上,运输过程中,包装箱存在主动控温状态和被动保温状态,因此本试验工况设置包含这2种状态(见表1)。为充分考核包装箱被动保温能力,工况Ⅱ持续时间至少4 h。

表1 试验工况设置Table 1 Setting of test conditions

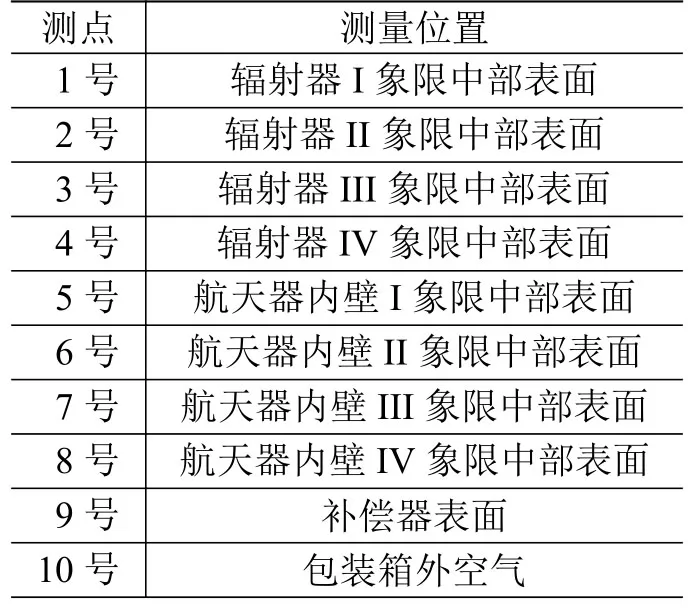

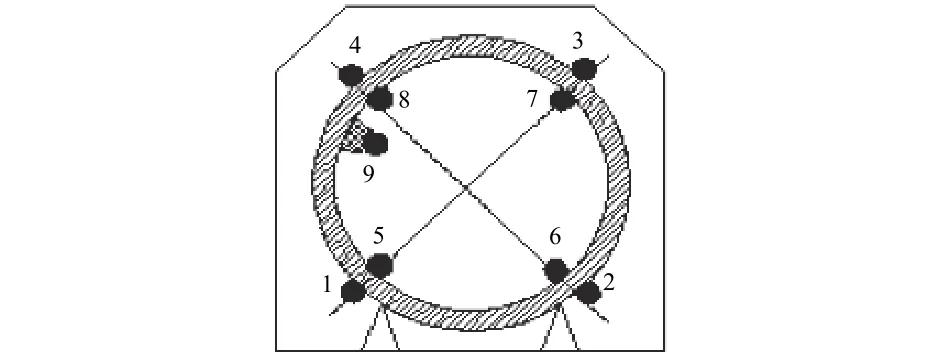

2.3 测点布置

包装箱控温的最终目标是保证其内部航天器的温度,因此试验中温度测点直接布置在航天器上,优先选择航天器上对温度较为敏感的设备,同时能兼顾代表航天器整体温度水平的特征点。该航天器中外回路流体介质流动于辐射器与补偿器及相关管路共同组成的流体回路中,对温度较为敏感,会随着温度的变化而热胀冷缩;但试验中外回路未加注流体介质,无法直接测量介质温度,可间接测量辐射器及补偿器表面的温度。航天器内壁作为设备安装界面,其温度可作为评估航天器整体温度的特征点。根据以上分析结果,本试验温度测点布置如表2所示。航天器上测点位置如图4所示。各测点测量误差均不大于0.1 ℃,测量频率为每15 min至少1次。

表2 温度测点布置Table 2 Temperature measurement points

图4 航天器上温度测点布置示意Fig.4 Temperature measurement points in the spacecraft

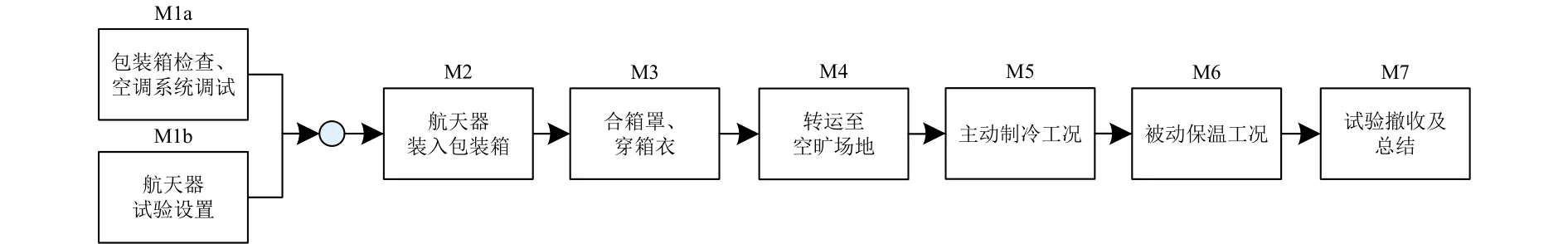

3 试验实施

试验实施流程见图5。为保证试验结果的有效性,主动制冷工况结束后,选择在包装箱内部环境与外界环境温度平衡后的第2天开展被动保温工况试验测试。试验过程中包装箱完全受晒、无遮挡(图6)。试验过程顺利,各工况获取了完整、有效的试验数据。

图5 试验实施流程Fig.5 Experimental flow chart

图6 包装箱受晒状态Fig.6 Basked status of transport package in the sun

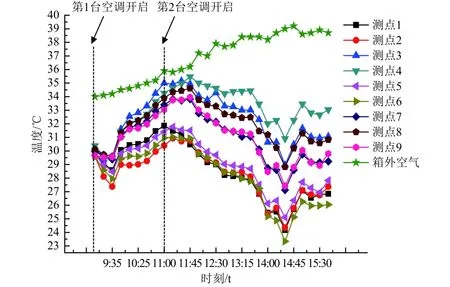

3.1 主动制冷工况

试验时晴天,包装箱外大气环境温度34~39.2 ℃。9:00试验开始,开启1台空调,航天器上9个测点起始温度为29.58~30.38 ℃,包装箱外环境空气起始温度为34 ℃,之后各测点温度整体持续上升,11:00开启第2台空调,之后各测点温度整体下降,15:00之后各测点温度趋于平衡,16:00试验结束。

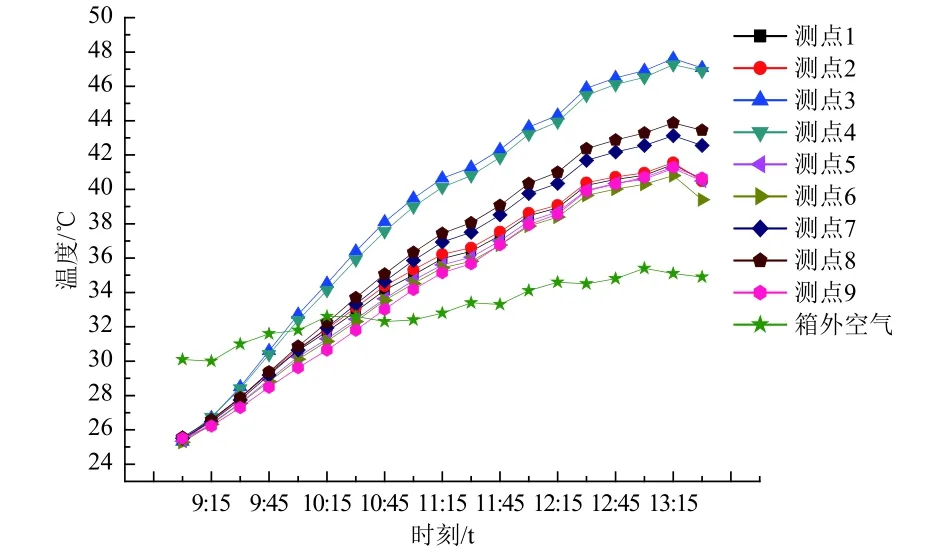

3.2 被动保温工况

试验时晴天,少云,包装箱外大气环境温度30~35.4 ℃。9:00试验开始,2台空调均关闭,航天器上9个测点起始温度为25.27~25.58 ℃,包装箱外环境空气起始温度为30.1 ℃;之后随着环境温度升高以及太阳辐射强度增大,各测点温度均持续升高,11:15时航天器外辐射器表面的3号和4号测点率先达到40 ℃;13:15左右,各测点温度为40.81~47.62 ℃;13:30试验结束。

4 结果分析

4.1 主动制冷工况

试验过程中航天器上各测点及箱外空气温度变化趋势如图7所示。

图7 主动制冷工况各测点温度变化Fig.7 Temperatures of measurement points under active refrigeration condition

分析可知:

1)航天器上各测点起始温度为30 ℃左右,箱外空气起始温度为34 ℃左右,包装箱内比外部环境温度低4 ℃左右,这是因为包装箱有一定的热容以及隔热作用,包装箱内温度相对大气温度的升高有一定迟滞。试验开始后,箱外空气温度逐渐升高,最高达39.2 ℃。试验过程中,环境温度有6 h一直维持在36 ℃以上,且日照辐射无遮挡,是典型的高温天气。

2)试验开始第1台空调开启后的30 min内,各测点温度缓慢下降,下降幅度0.1~2.3 ℃,之后随着包装箱外空气温度的升高以及太阳辐射的增强,各测点温度持续上升,接近11:00时辐射器表面4个测点温度达到30.39~35.00 ℃,补偿器表面测点温度达到33.04 ℃。由于此时各测点温度单调上升,预估1台空调制冷能力难以满足40 ℃以下的控温需求,11:00第2台空调同时开启,11:00—14:30各测点温度缓慢下降,下降幅度3.35~7.7 ℃,辐射器表面温度最低为24.17~30.91 ℃,补偿器表面温度最低为27.42 ℃。14:30之后,在箱外环境温度波动小于0.5 ℃的同时,各测点温度有所上升,上升幅度为2~3℃,说明太阳辐射是引起航天器温度变化的主要因素。15:00之后各测点温度趋于平衡,辐射器表面温度范围为26.54~33.46℃、补偿器表面温度范围为28.93~29.80 ℃,航天器内壁表面温度范围为25.97~30.82 ℃,说明2台空调同时制冷可以满足40 ℃以下的控温需求。

3)测点3、4、7、8、9在航天器Ⅲ和Ⅳ象限附近,距包装箱顶部较近,其他测点1、2、5、6在Ⅰ、Ⅱ象限附近,处于包装箱底部,由于太阳光入射角度基本与大底平面垂直(图6),包装箱顶部单位面积内接收的辐射能量远多于舱体侧面接收的辐射能量,另外由于热流向上、冷流下沉等因素共同作用,导致航天器上靠近包装箱顶部的测点3、4、7、8、9温度较高,底部测点1、2、5、6温度相对较低,最高温度相差7 ℃左右。

4.2 被动保温工况

试验过程中航天器上各测点及箱外空气温度变化趋势如图8所示。

图8 被动保温工况各测点温度变化Fig.8 Temperatures of measurement points under passive working condition

分析可知:

1)航天器上各测点起始温度为25 ℃左右,箱外空气起始温度为30 ℃左右,之后箱外空气温度逐渐升高,最高达35.4 ℃。试验开始2 h后,环境温度一直维持在33 ℃以上,相对工况Ⅰ,环境温度和日照辐射均有所改善,但仍属于高温天气。和工况Ⅰ类似,试验开始时包装箱内、外保持一定的温差。

2)由于包装箱为封闭空间,且箱体箱衣具有一定的隔热保温作用,随着包装箱外空气温度的升高以及太阳辐射的增强,包装箱吸收的热量大于包装箱向外排散的热量,使航天器上各测点温度持续上升,上升速率超过了箱外空气温度上升速率,并最终超过了箱外空气温度。11:15测点3和测点4率先达到40 ℃,其他测点均小于40 ℃,说明被动工况下包装箱能将航天器温度控制在40 ℃以下的时间约2 h 15 min。12:00—12:30先后新增测点8、7、2和1的温度达到40 ℃,12:45所有测点温度均超过了40 ℃,说明包装箱内热量整体从上往下传递。

3)试验过程中箱外空气温度变化范围为5 ℃左右,而箱内航天器上各测点温度变化范围为16~22 ℃,说明箱外空气温度对包装箱温度的影响是非主要因素,太阳辐射是影响包装箱温度的主要因素。与工况I类似,航天器上靠近包装箱顶部的测点温度较高,底部温度相对较低,最高温度相差6~7 ℃,如果增加风扇强迫上下层空气对流,包装箱顶部空气温度将有所降低,从而有效降低靠近包装箱顶部的航天器温度。

5 结论及建议

对某航天器运输包装箱在典型高温天气下的极限热控能力进行了试验研究,结果表明:

1)太阳辐射是影响包装箱内航天器温度的主要因素,环境温度是次要的;

2)在环境温度为40 ℃、箱内航天器初始温度为30 ℃左右的主动制冷工况下,该包装箱能将内部航天器温度控制在33.46 ℃以下,满足箱内温度维持在40 ℃以下的要求,各测点中最小温度余量近7 ℃;

3)在环境温度为35 ℃、箱内航天器初始温度为25 ℃左右的被动保温工况下,该包装箱能将内部航天器温度控制在40 ℃以下的时间约为2 h 15 min。

为进一步降低运输过程的控温风险,增强包装箱的热控能力,建议采取如下措施:

1)运输过程尽量避免阳光直接照射箱体及缩短照射时间,并避开高温时段;

2)提高包装箱吊装及人工操作的效率,缩短包装箱被动保温时间;

3)增加风扇强迫包装箱内上下层空气对流,降低上层空气温度;

4)在包装箱包络尺寸允许的情况下,增大单台空调制冷功率至10 kW,以保证单台空调即可满足恶劣工况下的控温需求,提高控温可靠性;

5)增大箱衣外表面的发射率,减小其吸收率;

6)增大箱壁隔热材料厚度,增强其隔热能力。