Cr3C2添加剂对ZrB2-SiC复合陶瓷性能的影响

2018-12-18郭丰伟曹腊梅益小苏

李 麒,喻 彪,郭丰伟,曹腊梅,益小苏

(1 中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京100095;2 61267部队,北京 101114;3 中航复材(北京)科技有限公司,北京 101300)

本工作选取Cr3C2为第三相,引入ZrB2-20%SiC复合陶瓷,以1700℃放电等离子烧结(SPS)制备得到4种不同Cr3C2含量的ZrB2-SiC-Cr3C2复合陶瓷:ZrB2-20%SiC(ZS),ZrB2-20%SiC-5%Cr3C2(ZS5C),ZrB2-20%SiC-10%Cr3C2(ZS10C),ZrB2-20%SiC-20%Cr3C2(ZS20C)。分别对其进行微观结构观察和力学性能、抗氧化性能表征,分析Cr3C2含量对ZrB2-SiC复合陶瓷力学性能和氧化行为的影响,为ZrB2-SiC复合陶瓷在恶劣环境下的可靠服役提供技术支撑。

1 实验材料与方法

1.1 主要原料

ZrB2,粒度10~15μm,纯度99.5%;α-SiC,粒度2μm,纯度99.9%;Cr3C2,粒度2μm,纯度99.9%。乙醇购自国药集团化学试剂有限公司,纯度99.7%。所有原材料均为市售。

1.2 试样制备

以ZS5C为例,将原料粉末按照一定的比例混合后装入球磨罐中,加入乙醇和ZrO2球(球料比为2.5∶1),在行星式球磨仪上以200r/min的转速湿混6h。烘干后称取一定量的粉末装入石墨模具中,置于等离子烧结炉内进行SPS烧结,氩气氛中升温速率100℃/min,保持30MPa的机械压力,在1700℃保温5min后以100℃/min的速率降温,降至室温后脱模得到ZS5C陶瓷块体。以相同的方法可以制备得到ZS,ZS10C,ZS20C。

1.3 测试分析

陶瓷的微观组织形貌和成分分析分别用Nova Nano SEM型扫描电子显微镜(SEM)观察和电子探针X射线显微分析仪分析;断裂韧度采用CERA脆性弯曲试验机测量,跨距20mm,加载速率0.5mm/min;陶瓷硬度由硬度仪测量,用维氏压头在试样表面加载4.9N的载荷形成压痕,根据GB/T 16534-2009得到陶瓷的维氏硬度;三点抗弯强度采用INSTRON 3365型万能拉力机测试,跨距30mm,压头速率0.5mm/min;氧化实验在管式炉内进行:将样品置于氧化铝坩埚内,放入升温至1500℃的管式炉中保温一定时间后取出。

2 结果与分析

2.1 微观形貌

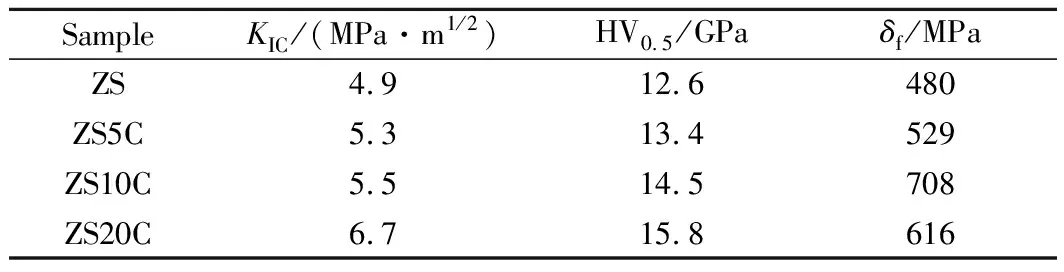

图1为ZS,ZS5C,ZS10C和ZS20C陶瓷的SEM图。可以看出各相分布均匀。ZS由两相组成(图1(a)),白色相为ZrB2,黑色相为SiC,还可观察到陶瓷内部有一些孔隙缺陷。ZS5C,ZS10C,ZS20C(图1(b),(c),(d))由3相组成,除白色相(ZrB2)和黑色相(SiC)以外,还出现了灰色相。随着Cr3C2含量的提高,灰色相逐渐增多,各相间的界面越来越模糊,孔隙缺陷越来越少。EDS结果表明,灰色相为Cr和B的结合物(Cr-B相,不含C),说明在SPS烧结过程中Cr3C2与基体相发生了反应,并生成了新相。这一反应提高了ZrB2和SiC两相间的结合力,使相界面变得模糊,同时新相填补了陶瓷中的孔隙,减少了陶瓷内部的缺陷。

2.2 力学性能

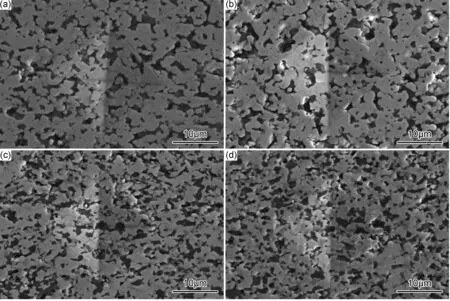

对4种陶瓷进行断裂韧度、硬度与室温弯曲强度测试,结果如表1所示。随着Cr3C2含量的提高,颗粒弥散增韧现象愈加明显,陶瓷的断裂韧度显著提高,ZS10C的断裂韧度达5.5MPa·m1/2,ZS20C的断裂韧度进一步提高到6.7MPa·m1/2。随着陶瓷中Cr3C2含量的提高,Cr-B相越来越多,各相间结合力加强,陶瓷内部缺陷减少(图2),因此陶瓷的硬度亦有明显提高,从12.6GPa提升至15.8GPa。

可以看出,添加Cr3C2后陶瓷的室温弯曲强度得到了大幅度提升。ZS的室温弯曲强度为480MPa,ZS10C的室温弯曲强度高达708MPa,但进一步提高Cr3C2的含量至20%(ZS20C),室温弯曲强度反而略有降低(616MPa)。这是由于在烧结过程中,Cr3C2相与基体相发生反应形成新相(Cr-B相),使陶瓷各相间以物理作用为主的结合力转变为化学结合力,从而提高了各相之间的结合力,同时Cr-B相填补了陶瓷中存在的裂纹缺陷,从而使陶瓷的弯曲强度有了大幅度提升。但Cr3C2含量过高(20%),基体中的ZrB2含量大幅减少,造成强度又有一定的降低。

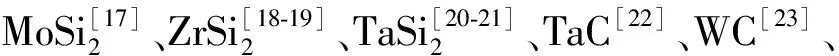

SampleKIC/(MPa·m1/2)HV0.5/GPaδf/MPaZS4.912.6480ZS5C5.313.4529ZS10C5.514.5708ZS20C6.715.8616

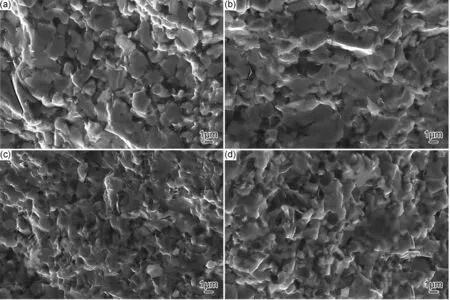

对陶瓷室温弯曲强度的断面进行分析(图3),ZS和ZS5C(图3(a),(b))的断口可观察到大量平整、光滑的解理面,陶瓷内部存在许多裂纹缺陷,主要表现为穿晶断裂模式。ZS10C和ZS20C(图3(c),(d))的断口凹凸不平,有大量颗粒拔出,表现出一定的颗粒弥散增韧现象,裂纹缺陷明显减少,主要表现为沿晶断裂模式。从陶瓷断面的不同解理方式可以看出,Cr3C2的添加减少了陶瓷内部的缺陷,并改变了陶瓷的断裂模式,对陶瓷有明显的增韧效果。

2.3 氧化行为

将4种陶瓷分别在1500℃空气中进行氧化,分析Cr3C2含量对陶瓷氧化行为的影响,氧化增重曲线如图4所示。可以看出,氧化10h后ZS5C的氧化增重比ZS略有降低。继续增加Cr3C2含量,ZS10C的氧化增重进一步降低,10h的氧化增重小于10mg/cm2。增加Cr3C2含量至20%,ZS20C的氧化增重不再降低反而大幅度提升。4种陶瓷的氧化增重曲线也呈现不同的状态,对于ZS,ZS5C和ZS10C来说,氧化2h后,随着氧化时间的增加,氧化增重缓慢进入稳定状态。而ZS20C的氧化增重则随着氧化时间的增加一直快速增长,为失稳状态。

ZS氧化截面的SEM图及O,Si,B,Zr元素分布如图5所示。随着氧渗入陶瓷基体,SiC氧化生成的SiO2挥发到基体表面形成富SiO2层(50μm),ZrB2氧化生成的B2O3挥发,ZrO2留在原位形成了多孔疏松的富ZrO2层(180μm),未完全反应的少量氧继续渗入与SiC反应,而没有足够的氧与ZrB2反应,形成了SiC耗尽层(50μm)。随着氧化的逐步深入,越来越多的SiO2挥发至基体表面形成一层平整、致密的SiO2保护层,阻止氧的进一步渗入和氧化,使陶瓷的氧化逐步进入稳定状态。氧化10h后,ZS的氧化层总厚度约为280μm。

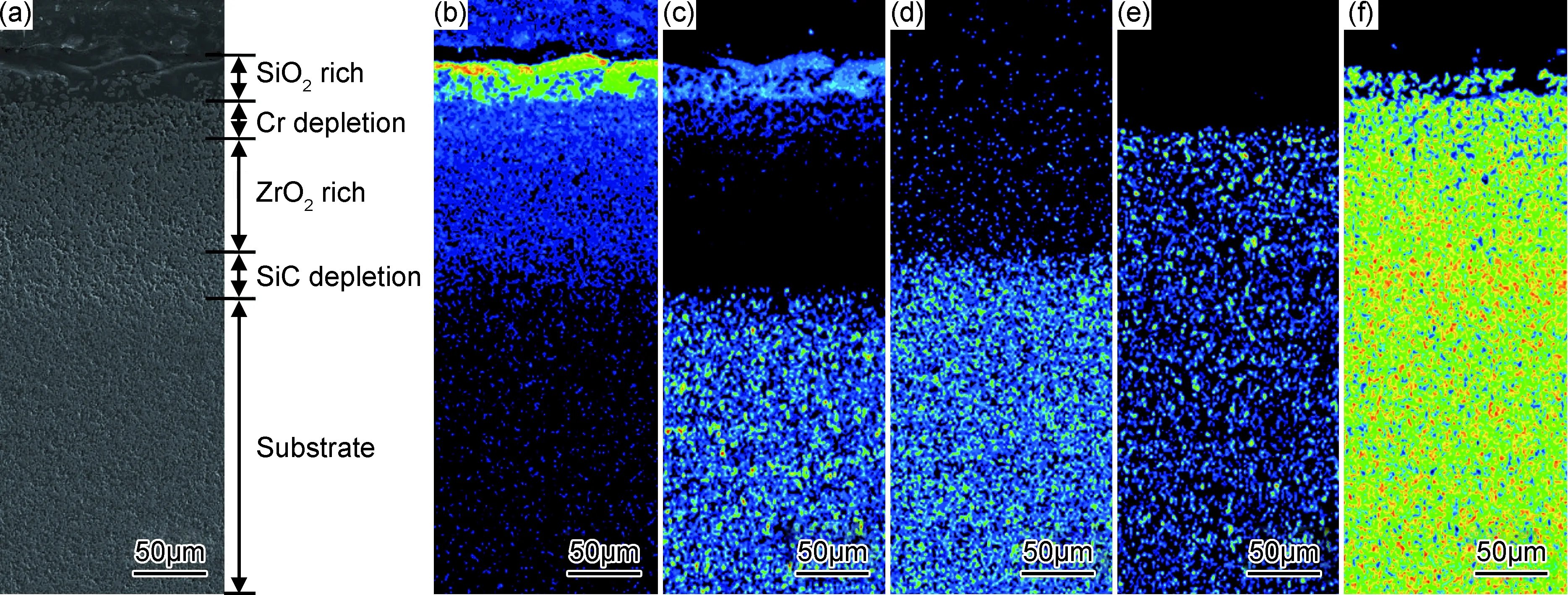

ZS5C氧化截面的SEM图及O,Si,B,Cr,Zr元素分布图如图6所示。添加5%Cr3C2后,ZS5C的氧化层比ZS明显增厚(630μm)。与ZS的氧化过程相似,ZS5C的氧化层也可分为富SiO2层(80μm)、多孔疏松的富ZrO2层(370μm)与SiC耗尽层(130μm)。不同的是,加入Cr3C2后形成的Cr-B相发生氧化形成了Cr2O3,靠近陶瓷表面的高氧压造成部分Cr2O3挥发,而距离陶瓷表面较远的低氧压使Cr2O3稳定不挥发[26],因此在陶瓷表面以下形成了贫Cr层(约50μm)。

图2 ZS(a),ZS5C(b),ZS105C(c)和ZS20C陶瓷(d)压痕的SEM图Fig.2 SEM images of indentations on ZS(a),ZS5C(b),ZS10C(c) and ZS20C ceramic(d)

图3 ZS(a),ZS5C(b),ZS10C(c)和ZS20C陶瓷(d)断口横截面的SEM图Fig.3 Cross sectional SEM images of fractured ZS(a),ZS5C(b),ZS10C(c) and ZS20C ceramic(d)

此外,ZS5C的各氧化层比ZS明显增厚,这可能是由于高氧压下部分Cr2O3的挥发造成氧的进一步渗入,因此ZS5C的氧化深度比ZS大,各氧化层比ZS均明显增厚,抗氧化性能降低。尽管ZS5C的抗氧化性能变差,氧化层增厚,但由于部分Cr2O3的挥发使得ZS5C的氧化增重与ZS相差并不大(图4)。

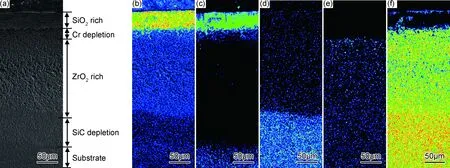

ZS10C氧化截面的SEM图及O,Si,B,Cr,Zr元素分布图如图7所示。可知ZS10C的氧化层总厚度约为160μm,相对于ZS和ZS5C有显著降低,其中富SiO2层厚度约为30μm,贫Cr层厚度为25μm,富ZrO2层厚度约为75μm,SiC耗尽层为30μm,各氧化层均比ZS和ZS5C薄,抗氧化性能得到了提高。

图4 ZS,ZS5C,ZS10C和ZS20C陶瓷在1500℃空气中的氧化增重曲线Fig.4 Mass gain curves of ZS,ZS5C,ZS10C andZS20C ceramic oxidized at 1500℃ in air

从氧化截面的SEM图像可以看出,富ZrO2层的孔洞缺陷比ZS和ZS5C明显变少。这可能是由于氧化过程中Cr氧化生成Cr2O3体积膨胀填补了陶瓷基体因氧化缺陷而造成的缺陷[26],添加10%的Cr3C2后,可氧化生成足够多的Cr2O3体积膨胀,从而弥补缺陷形成的氧通路来阻止氧渗入,陶瓷表面形成的连续、完整的SiO2保护层和填补氧化缺陷的Cr2O3同时作用,使氧渗入明显减少,各层厚度下降,氧化增重显著降低,抗氧化性能提高。

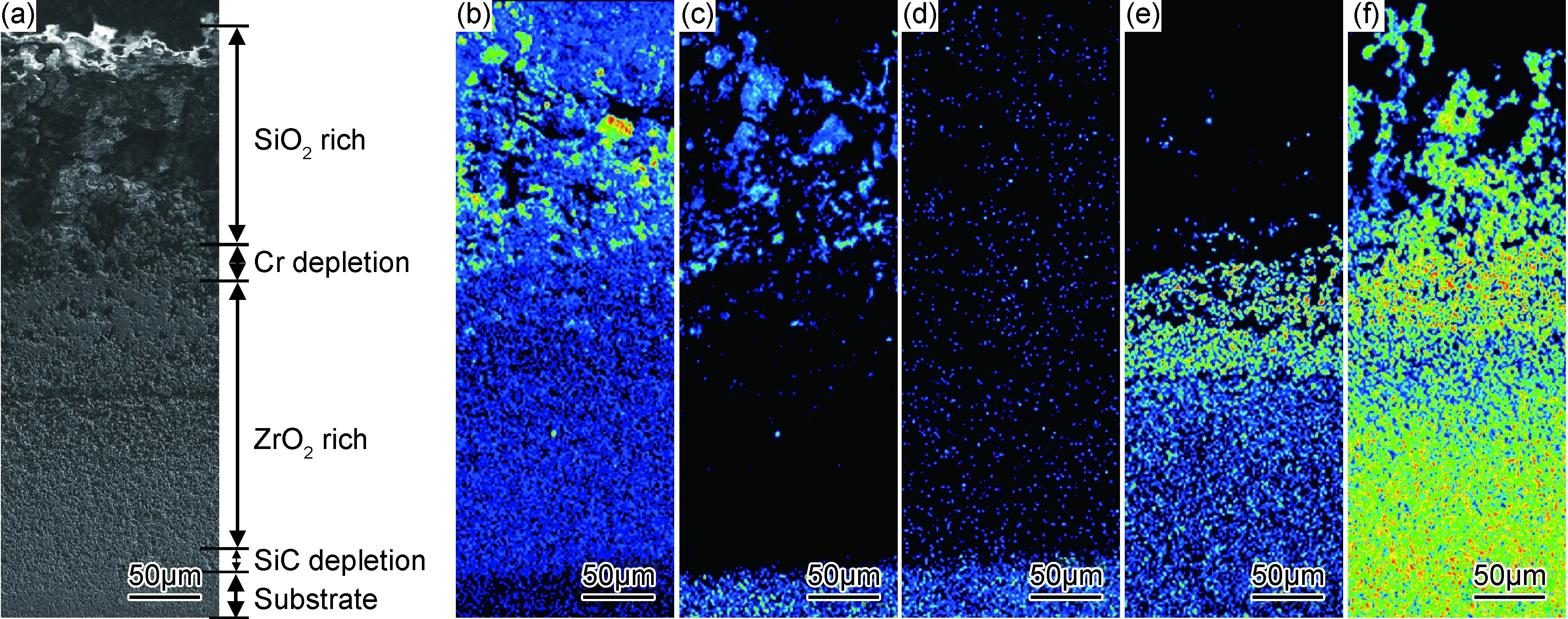

ZS20C氧化截面的SEM图及O,Si,B,Cr,Zr元素分布图如图8所示。

图6 ZS5C氧化截面的SEM图(a)及O(b),Si(c),B(d),Cr(e),Zr(f)元素分布图Fig.6 Cross sectional SEM image(a) of oxidized ZS5C and the elemental maps of O(b),Si(c),B(d),Cr(e),Zr(f) at the same area

可知ZS20C的氧化表面粗糙、不连续。SEM图像显示,ZS20C的表面氧化层十分疏松,总厚度高达740μm,虽然仍可粗略划分为富SiO2层(300μm)、贫Cr层(40μm)、富ZrO2层(370μm)与SiC耗尽层(30μm),但各层之间未观察到明显界限。由于加入的Cr3C2比例较大,基体中SiC的含量相对变少,氧化生成的SiO2不能在陶瓷表面形成稳定、连续的氧化硅保护膜,造成大量的氧严重渗入基体内部,氧化增重持续增加,陶瓷严重氧化。

图7 ZS10C氧化截面的SEM图(a)及O(b),Si(c),B(d),Cr(e),Zr(f)元素分布图Fig.7 Cross sectional SEM image(a) of oxidized ZS10C and the elemental maps of O(b),Si(c),B(d),Cr(e),Zr(f) at the same area

图8 ZS20C氧化截面的SEM图(a)及O(b),Si(c),B(d),Cr(e),Zr(f)元素分布图Fig.8 Cross sectional SEM image(a) of oxidized ZS20C and the elemental maps of O(b),Si(c),B(d),Cr(e),Zr(f) at the same area

总而言之,只有添加适量的Cr3C2(10%)时,才可以有效提高陶瓷的抗氧化性能。Cr3C2含量较少(5%)或较多(20%)都不利于陶瓷氧化性能的提高。

3 结论

(1)采用SPS烧结工艺成功制得不同Cr3C2含量(0%,5%,10%,20%)的ZrB2-SiC复合陶瓷。

(2)烧结过程中Cr3C2与基体相发生反应,提升了各相间结合力,减少了材料内部缺陷,改善了陶瓷的微观结构,从而有助于陶瓷性能的提升。

(3)陶瓷的硬度和断裂韧度随着Cr3C2含量的提高而升高。

(4)添加10%Cr3C2时,陶瓷弯曲强度和抗氧化性能较好。弯曲强度可达708MPa,在1500℃空气中氧化10h后增重<10mg/cm2,氧化层厚度显著降低。