MEMS变形镜技术发展探讨

2018-12-18邵健李琦冯楚桓李威张欣峰余洪斌

邵健 李琦 冯楚桓 李威 张欣峰 余洪斌

华中科技大学光学与电子信息学院,湖北 武汉 430074

光束在其产生及传输的过程中,常常由于受到各种扰动,诸如大气湍流、光学仪器装配误差、激光增益介质不均匀性等产生畸变,进而降低光束的质量[1]。传统改进光束质量的方法主要是通过不断改进光学设计细化装配技术等手段来实现。然而有许多不可预知的因素如重力、大气湍流等,因其具有随时间不断改变的特性,从而无法从根本上消除它们的影响,这成为制约光学系统性能的一个重要问题。自适应光学(adaptive optics,简称AO)概念由美国天文学家Babcock于1953年首次提出[2],他提出采用闭环校正波前误差的方法来弥补天文视宁度。随后自适应光学技术得到了长足的发展,目前已在天文学、激光矫正、视网膜成像等领域起着举足轻重的作用[3-5]。变形镜(deformable mirror,简称DM)作为波前矫正器,是自适应光学系统中的核心部件。1987年,微机电系统(Micro-Electro-Mechanical System,简称MEMS)作为一个技术名词在美国出现,随即席卷了整个微制造、微系统领域。在此基础上,基于MEMS技术的MEMS变形镜应运而生,涌现出大量的MEMS变形镜。应用MEMS技术制作而成的变形镜具有低成本、低功耗、稳定性高等诸多优点。MEMS技术的发展推进自适应光学系统朝经济性、实用性和系统单片化方向发展。

1 MEMS 变形镜的结构

变形镜作为波前像差矫正器,通过改变镜面的面型来补偿光波的波前像差,其结构主要分为连续式和分立式两种[6],如图1所示。分立式变形镜是由多个子镜面组合而成,每个子镜面可以实现上下平动或倾斜运动,通过控制子镜面的面型来构建整体面型。各个子镜面处于分立状态,因而在工作时不会形成串扰,所以控制较为简单。但是由于面型的不连续性,会发生衍射,引入额外的像差,另外子镜面之间的间隙也会导致入射光能量的损失。连续式变形镜的镜面由具有一定弹性的薄膜构成,该种结构镜面连续,填充率高,因驱动器之间的耦合效应常常可以获得较好的像差矫正效果,但同时也因驱动器之间的耦合效应,导致镜面的面型难以精确控制。

图1 分立式变形镜和连续式变形镜

2 MEMS 变形镜的驱动方式

除了变形镜的结构之外,其驱动方式也引起了广泛的关注,目前已发展出基于静电、热、电磁以及压电驱动的变形镜。

静电驱动因其结构相对简单、功耗低、易于制造及工艺集成[7]等优点,受到了广泛的研究。静电驱动变形镜,其实质是利用极板间电荷的相互吸引力或排斥力而产生形变,其结构如图2所示。镜面在静电力Fe的作用下产生变形,当镜面的机械回复力Fm=Fe时,镜面平衡,此时镜面位移为z。当z持续增大时,静电力非线性增加的趋势会大于机械回复力的线性增加,导致二者无法平衡,最终导致上下极板会吸合,连接为一体,这一现象被称之为吸合效应(pull-in effect)。有相关理论研究表明,上电极板的极限位移大小z为极板起始间距d的1/3。

图2 静电变形镜模型

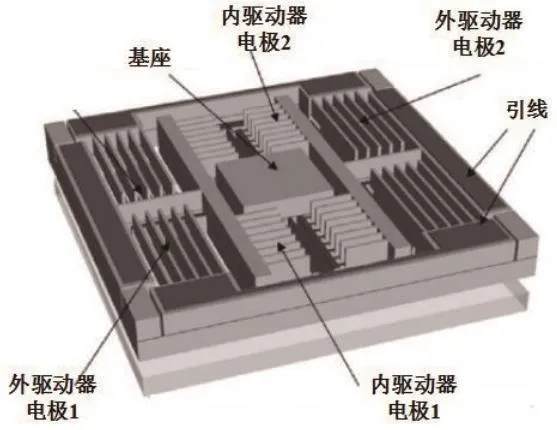

针对此问题,中国科学院成都光电技术研究所提出了静电排斥分立式变形镜模型[8-9]。该模型如图3所示。该设计采用一个L形横梁和三个底电极结构。其中上电极和其正下方电极保持相同极性,两侧电极为相反极性。通过两侧电极对上电极的静电力,可以弥补因间距较大而导致静电力过小的问题。通过对电极加载相同电压或不同电压,可实现变形镜的上下平移或者倾斜变形。该变形镜在100V电压下可达1.65μm的形变量,可以满足天文学、视网膜成像,以及激光矫正的应用条件。

图3 静电排斥变形镜模型[8]

另外值得注意的是,传统基于静电驱动的变形镜因其产生的静电力与施加电压的平方成正比,这种非线性关系无疑使得器件控制较为复杂。针对此问题,斯坦福大学Olav Solgaard团队设计制作了垂直梳状驱动器[10],其结构如图4所示,但是由于器件结构的复杂度以及制造工艺的限制,这些方案未能得到广泛应用。

图4 垂直梳状静电变形镜结构图[10]

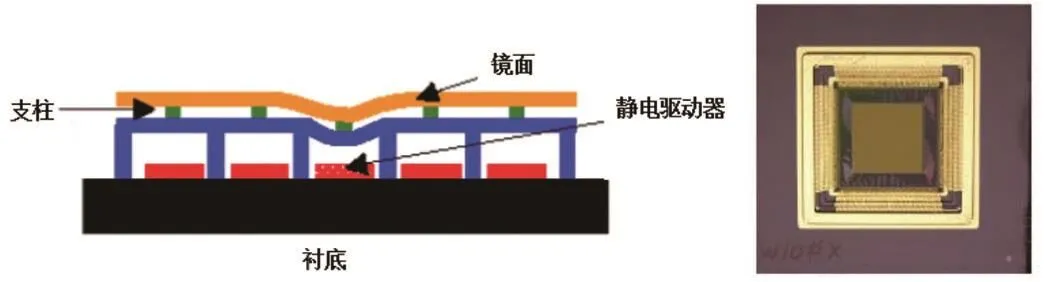

除了分立式静电变形镜外,连续式静电变形镜也获得相应研究。BMC公司采用表面微加工设计制作了三层多晶硅MEMS变形镜,并成功投入商业化应用[11]。该MEMS静电变形镜结构如图5所示,其制动器采用四周固支的边界条件,当在上下电极加载电压时,在静电力作用之下,制动器发生形变,并通过凸台支柱结构使得与之连接的镜面发生形变。基于此设计,BMC公司已经设计出了36、140、1024单元的变形镜以满足商业上使用,并在近年设计制作出了4096单元的变形镜用于天文学研究。

图5 三层多晶硅MEMS变形镜模型及实物[11]

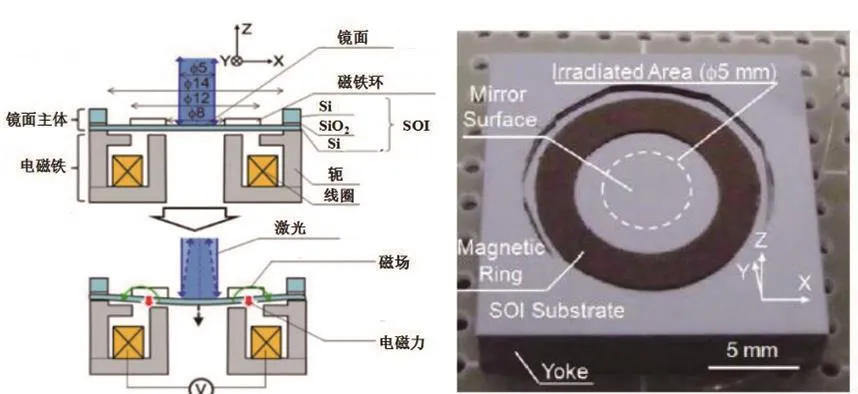

电磁变形镜一般是利用通电线圈产生的磁场和镜面上的永磁体之间的作用力而产生形变的。日本Jiro Hashizume团队在2011年报道设计出了一种纠正球差的无接触电磁变形镜[12],其结构如图6所示。器件层上的磁铁环是由PDMS和r-Fe2O3混合而成,电磁铁是由线圈以及内外磁轭组成。整个器件的光圈中心直径为5mm的圆圈之内。该器件的形变曲线完美吻合抛物线,通过控制电流的大小,可以实现相应的形变量,进而对不同程度的球差进行矫正。但在该变形镜结构中,由于Si器件层只有10μm厚,不足以支撑磁铁环的重量,因而在未通电流之前,整个镜面已变形2μm。

图6 无接触电磁变形镜模型及实物[12]

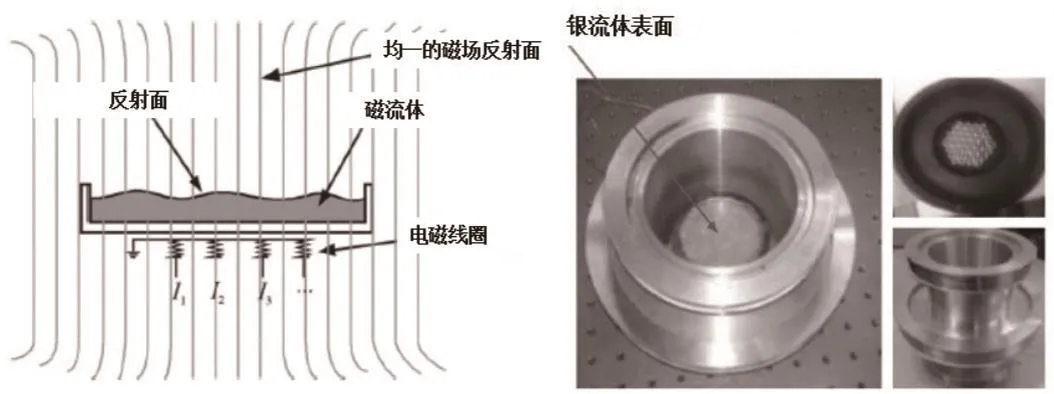

一般固态变形镜在形变量增加的同时,镜面表面由于张力增大而容易断裂,而且制动器单元的制作工艺以及成本都是居高不下。上海大学闵令坤团队设计出液态变形镜[13]。其采用磁流体(铁磁流体)作为制动器,考虑磁流体对光的反射率较低,通过在之上覆盖一层银纳米粒子(MELLF),提高镜面对光的反射率,其结构如图7所示。该变形镜工作之前,需在磁流体周围加一单一磁场,该磁场使磁流体的磁偶极子的方向统一化。该单一磁场并不会导致液体表面的形变,但是可以使镜面的形变量对电磁线圈的通电流大小呈线性变化,同时也可改善形变量。通过对电磁线圈加载不同电流,可以使镜面发生不同程度的形变,以获得不同的焦距大小。实验表明该磁流体变形镜在40mA电流下,变形量可达100μm,满足焦距控制的范围。

图7 液态电磁变形镜模型及实物[13]

热驱动变形镜一般是利用材料的热胀冷缩效应。当材料加载电流时,材料温度上升,从而产生热膨胀,带动镜面形变,进而达到波前像差矫正的效果。

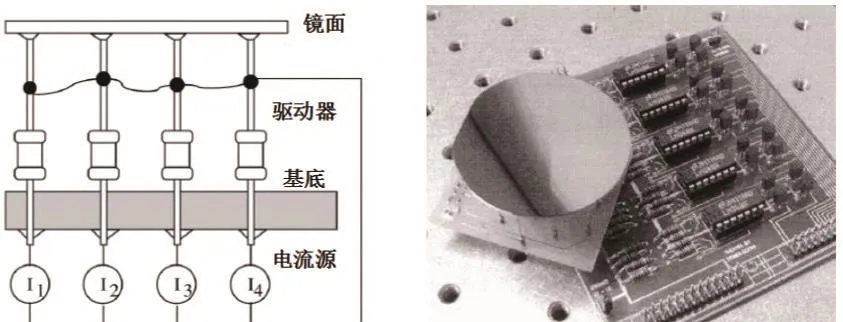

荷兰Gleb Vdovin团队使用SFR16S-220R电阻作为热驱动器,制备廉价且大冲程的热驱动连续面型变形镜[14]。图8为该电阻式变形镜的结构图和实物图。不过热驱动常常伴随着低响应速率和高能耗等缺点,限制了其进一步的发展。

图8 热驱动变形镜结构图和实物图[14]

清华大学黄磊团队于2015年发表一篇基于热电制冷器的热驱动连续面型MEMS变形镜[15]。该变形镜可实现双向形变,在3A电流下可获得6μm左右的形变量,同时该变形镜也可矫正低阶Zernike像差。图9为该热驱动变形镜结构图。

图9 基于热电制冷器的热驱动MEMS变形镜结构图[15]

有关分立式热驱动变形镜,中佛罗里达大学谢会开团队展开一系列研究,图10展示了中佛罗里达大学谢会开团队设计的热驱动变形镜[16],该变形镜可以实现在其运动发生偏转时,保持镜面的有效区域面积不变。

图10 热驱动变形镜结构图

然而,热驱动内在的散热机制通常会将驱动器的响应时间限制在毫秒量级以上,使得其难以工作在较高的频率(例如几十千赫兹)之下。同时,其较大的功耗也会带来一系列问题,比如电源耐久性和器件长期稳定性,而在便携式和大型阵列应用的情况下,这些问题会变得更为严重。

事实上,考虑到线性控制、快速响应及低功耗特性,压电驱动可能是变形镜的最佳驱动方案。压电驱动变形镜的工作原理是利用压电材料的逆压电效应,通过在压电材料极化方向上加载电压,使材料产生形变。因为考虑压电性能的优良,大多数压电制动器采用PZT、PMN作为压电材料。

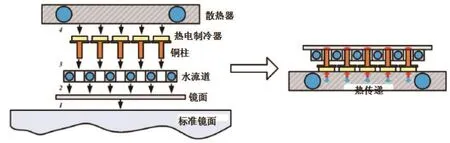

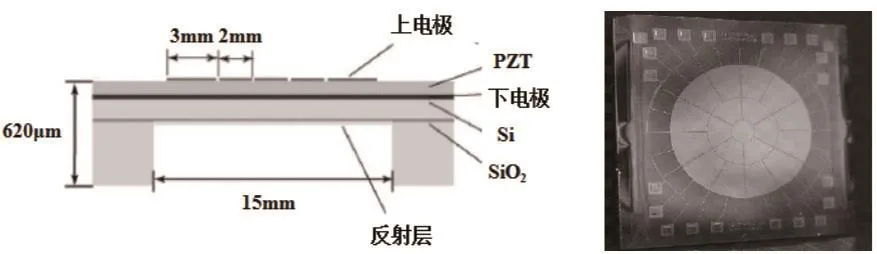

日本Isaku Kanno课题组设计研制出了一种适用于自适应光学系统的基于压电薄膜的连续式变形镜[17],其结构图如图11所示。该压电变形镜采用2μm厚的PZT作为制动器,18个扇形和一个圆形PZT制动器构成整个驱动模块,有效通光直径达15mm。单一制动器在10V电压下可达1μm的形变量,实现了低电压大冲程的效果。该压电变形镜可矫正前七项Zernike多项式,可满足低成本自适应光学系统的适用条件。

图11 基于压电PZT薄膜的变形镜模型及实物[17]

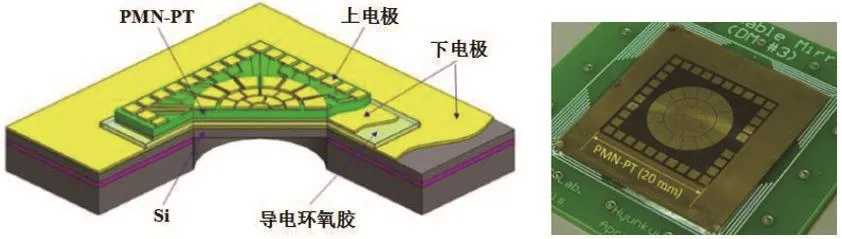

加州大学Hyunkyu Park在2011年设计制作了一种基于单晶PMN-PT的连续式变形镜[18],该变形镜结构如图12所示。该设计采用最外圈电极面积是内圈电极面积两倍的设计方案,以弥补由于靠近固定约束端而导致的外圈电极形变量不足的缺点。中心8mm直径内的制动器在10V电压下可产生5μm的形变量,并且该变形镜可工作在2.27kHz的带宽范围之内。

图12 基于单晶PMN-PT的压电变形镜模型及实物[18]

在分立式压电变形镜领域,中佛罗里达大学谢会开团队设计并制作了基于PZT材料的变形镜[19],其结构和形变结果如图13所示。该变形镜采用双S型梁结构,可增大变形镜的形变量,在5V直流电压之下,其可获得27μm的平动位移。除此之外,该变形镜具备较高的谐振频率,可以工作在高频率环境之下。实验指出,该变形镜在倾斜谐振频率点处,可获得近10°的偏转角。

图13 压电PZT变形镜结构原理图[19]

但是传统基于PZT和PMN的变形镜,因其材料的制造过程较为复杂,且图案化工艺仍然具有挑战性。另外,尤其需要注意的是,PZT和PMN的制备和图形化工艺与主流的CMOS或MEMS工艺不兼容,这限制了其在MEMS领域的广泛应用。

表1详细列出了不同驱动方式的优缺点比较。基于上述分析,下文将对压电驱动的变形镜展开讨论。

表1 四种驱动方法特点比较

为获得较大的形变量,一般压电驱动变形镜都采用PZT、PMN作为驱动材料,然而这些材料制备过程较复杂,往往需要高温极化工艺,且难以实现结构的图形化,因而很难同主流的MEMS工艺相兼容。同时由于材料中包含有铅成分,这会在器件加工及后续报废处置过程中带来环境污染的风险,从而极大限制了其推广应用。与此相比,氮化铝(Aluminum nitride,以下简称AlN)是近年来开发出的一种新型压电材薄膜料。与传统压电材料相比,其具有许多优点:较低的介电损耗因子,压电性能优异;机械性能良好;不易于受到温度影响,性能稳定;AlN为线性压电材料,其形变与外加电场大小呈正比;与铁电体相比,AlN的迟滞现象不明显;AlN不含重金属原子,无毒性,对环境没有污染,可以应用于各类的自适应光学系统之中。同时其可通过低温磁控溅射工艺制备而成且不需要极化处理工艺,此外采用基于氯气(Cl2)的干法刻蚀方法可以很容易地对AlN进行图形化处理,因而基于AlN的压电驱动结构可以很方便地采用MEMS工艺制备而成。与此同时,其所表现出的无铅特性则能很好地切合当下绿色环保的可持续发展理念,从而受到了广泛的关注和应用,现已应用于超声换能器、射频等器件中[20-22]。虽然AlN的压电系数与PZT相比较小,但其具有较低的介电常数,因而在相同的电压之下,仍可获得可观的形变量,完全满足自适应光学系统的形变要求。基于此,本文提出以新型压电材料AlN来构建MEMS变形镜[23]。

3 AlN MEMS变形镜

3.1 结构设计

图14展示了变形镜的结构示意图,位于中部的边长为200μm的正方形结构为镜面主体部位,其由两个L型悬臂梁支撑,使其处于悬浮状态。该L型悬臂梁一端连接到镜面的边角,另一端连接至衬底,起固定约束的作用。L型梁(即变形镜驱动器)由Si-Mo-AlN-Mo叠层结构组成。同时,沉积700nm的Al层,一方面用于电连接,另外同时作为镜面,以增强反射率。

图14 变形镜结构示意图

3.2 制备工艺

图15 展示了采用基于SOI的MEMS工艺制备而成的AlN MEMS变形镜的工艺流程。图16展示了其SEM图。

3.3 动态驱动性能表征

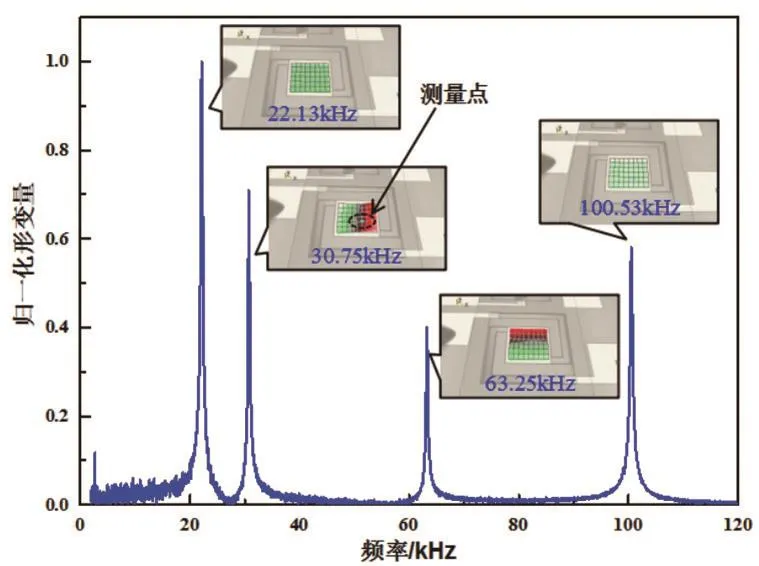

为表征AlN MEMS变形镜的动态响应,本文使用商用激光多普勒测振仪(MSA-500,Polytec,USA)进行测量,测量结果表明其存在四个共振峰,如图17所示。同时,图中给出这些谐振频率驱动下相应的变形镜轮廓图。由图示可看出,变形镜在第一谐振峰处可实现平动运动,在第三谐振峰处可实现绕y轴的倾斜运动。

图15 AlN压电变形镜的制造工艺流程

图16 变形镜的SEM照片

图17 AlN压电变形镜的频率响应测量结果

为表征变形镜的动态平动/倾斜运动特征,让变形镜在谐振条件下工作,同时观测其平动位移或倾斜角度,控制驱动信号的频率分别固定在第一和第三谐振峰值,并施加线性电压。在该两种驱动频率下,变形镜的平动运动模式和绕y轴的倾斜运动模式被激发出来。在不同的驱动电压下,镜面的平动位移和倾斜角度如图18所示。由图示可看出,该AlN MEMS变形镜具有较好的线性驱动性能。

图18 在不同谐振条件下驱动镜子的测量结果

4 结语

自适应光学是一门实时监测和改善光束波前的理论学科,变形镜作为波前矫正器在自适应光学系统起着举足轻重的作用。变形镜的驱动方式种类繁多,本文对比了四种驱动在线性驱动、功耗、响应时间和体积四个方面的优缺点,肯定了压电驱动的优势。为获得优良的压电性能,大多数压电制动器采用PZT、PMN作为压电材料,然而这些材料制备过程较复杂,其结构的图形化工艺较为复杂,另外其材料成分中含有铅,因而很难同主流的MEMS工艺相兼容,限制了其推广应用。相比之下,AlN可采用干法刻蚀方法来图形化结构,以构建压电驱动器。最为重要的是其所表现出的无铅特性契合了绿色环保理念,且具备良好的与MEMS工艺兼容的特性,从而受到了广泛的关注和应用。基于上述AlN的优良性质,从而提出以AlN来构建MEMS变形镜,探究其技术可行性,并成功制造出基于AlN的MEMS变形镜原型样机,研究了其动态驱动性能,结果表明其良好的线性驱动性能以及频率响应。目前已验证AlN MEMS变形镜的概念论证,下一步可运用MEMS工艺制备实现批量生产,形成变形镜阵列,以满足大口径光学系统的应用需求。