使用新型器件解决摆线电机漏油问题

2018-12-17,

,

(唐山三友化工股份有限公司,河北唐山 063305)

我公司生产所需固体物料转动设备,动力驱动设备多采用摆线电机,由于使用环境恶劣、检修安装不规范、油封材质不佳的原因,致使摆线电机出现润滑油渗漏现象。漏油不仅降低了电机的使用效率和使用周期而且严重威胁电机使用寿命。

通常情况摆线电机防漏油措施是在电机前端盖和转子前轴头油封位之间加装一个油封,油封自身的材料、制作质量及安装时的检修质量都制约着油封使用的有效时间。

1 常用油封及使用时存在的问题

1.1 骨架油封

生产中摆线电机使用的油封多为骨架油封,骨架油封的结构比较简单,一般有三部分组成:油封体、加强骨架和自紧螺旋弹簧。密封体按照不同部位又分为底部、腰部、刃口和密封唇等。通常,在自由状态下的骨架油封,其内径比轴外径小,即具有一定的“过盈量”。因此,当油封装入油封座和轴上之后,油封刃口的压力和自紧螺旋弹簧的收缩力对轴产生一定的径向紧力,经过一段时间运行后,该压力会迅速减小乃至消失,因而,加上弹簧可以随时补偿油封自紧力。

工作时,油封唇口在径向压力的作用下,形成0.25~0.5 mm宽的密封接触环带。在润滑油压力的作用下,油液渗人油封刃口与转轴之间形成极薄的一层油膜。油膜受油液表面张力的作用,在转轴和油封刃口外沿形成一个"新月面"防止油液外溢,起到密封作用。由于在油封与轴之间存在着油封刃口控制的油膜,此油膜具有流体润滑特性。在液体表面张力的作用下,油膜的刚度恰好使油膜与空气接触端形成一个新月面,防止了工作介质的泄漏,从而实现旋转轴的密封。

我公司以前使用骨架油封多采用丁腈橡胶材质,由丙烯腈与丁二烯共聚合而成,一般使用温度范围为 -25~100 ℃,是目前油封中最常用的橡胶之一,具有良好的抗油、抗水、抗溶剂及抗高压油的特性和良好的压缩歪(压缩歪-即弹性材料经加热、压缩一段时间后的回复力),抗磨及伸长力。

后来,随着生产设备的升级改造,逐渐将骨架油封替换为氟橡胶骨架油封。氟橡胶油封即橡胶分子内含氟的油封,根据氟的含量(即单体构造)而有多种类型。目前广泛用的为六氟化系氟橡胶。其耐高温性优于硅橡胶,有极佳的耐化学性、耐大部分油及溶剂(酮、酯类除外) 、耐气候性及耐臭氧性;耐寒性则较不良,一般使用温度范围为-20~250 ℃。特殊配方可耐低温至-40 ℃。 优点是可抗热至250 ℃ ,对于大部分油品及溶剂都具有抵抗的能力,尤其是所有的酸类、脂族烃、芳香烃及动植物油。

1.2 常见问题

使用氟橡胶骨架油封替换丁腈橡胶骨架油封,设备渗油现象得到了一定的改善,使用周期明显延长,但还不能从根本上解决漏油问题。

1)氟橡胶骨架油封长时间使用后,会造成电机转子油封位磨损或形成沟堑,当电机长时间使用时,摆线电机油封失效,不仅造成润滑油大量浪费而却影响生产环境甚至影响产品质量。

2)电机油封位磨损或形成沟堑,目前大多是靠刷镀或堆焊车削来解决轴磨损问题,来保证油封安装的过盈量。但因刷镀技术原因,一是镀面强度较软硬度不够,二是外服务单位车削光滑度技术欠缺,光滑面不能满足油封配合要求。

3)职工检修过程方法不规范,安装过程不注意细节问题,如油封室倒角是否完好、油封位轴是否存在毛刺、空载试车油封位是否抹润滑油作为冷却剂等问题处理不到位。

从以上原因分析可以看出,只靠更换油封不能解决摆线电机漏油的问题,因此为了彻底从根源上解决摆线电机漏油问题,与多家摆线电机厂家探讨电机轴磨损原因及防护措施。

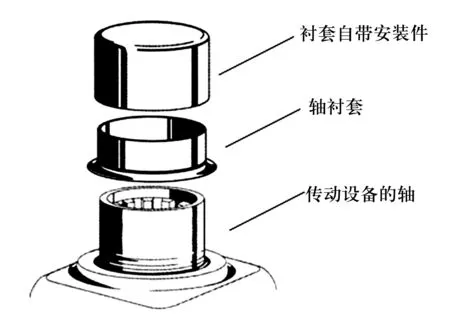

2 新型器件——轴衬套

轴衬套使用优质不锈钢制成的壁厚仅为0.28 mm厚的轴套,自带法兰,宽度为6~27 mm不等(随型号确定)。使用时,将轴衬套推入磨损区域(油封位)保护径向轴不被磨损,同时与油封相互配合,保证每次油封都安装在一个光滑的圆形表面。通过调整径向轴紧靠一个光滑的圆形表面,保证密封件在配合面上运行,防止污染物颗粒进入密封唇下面所导致的配合面磨出沟槽,致使密封件不能实现其封隔润滑剂、排除污染物的功能。其结构如图1所示。

图1 轴衬套结构图

轴衬套是近年新型先进的机械基础件,是当今国际广泛应用于实现机件与轴联结,与一般过盈联结相比存在主机零件制造和安装简单、优质钢材保证了轴套使用寿命长,强度高、超载断裂时失去联结作用,保护径向轴不被损害、拆卸方便等特点。这种薄壁衬套的表面非常光滑,可以提供与径向轴封最配合的配合面及过盈量,只需将衬套推到磨损区域即可实现与新轴一样良好的密封配合面。无需将轴拆下或进行加工,并最大限度地减少了停机时间,从而节约了成本。

3 新型器件使用时的注意事项

轴衬套安装时只需把衬套放置于轴上,扣上安装件,用锤子击打安装件底部,将衬套打到油封位即可。如传动轴头与油封位距离过远,可以使用两端切平、去除毛刺、孔径适当的一段管子替代衬套自带安装件。

轴承套安装看似比较简单,但是也要认真对待,以获得最好的效果。因为薄壁衬套有过盈配合,油封位表面上的任何不平整都可能会在衬套表面上形成相似的花纹,从而导致密封件泄漏。因此,在开始安装时,应注意以下几点:

1)应该仔细清洁轴上的密封配合面,并且应该挫掉所有毛刺或粗糙斑点。使用适当的金属粉末环氧填料处理较深的磨损沟痕、刮擦和极其粗糙的表面,并且在填料硬化之前将衬套定位在轴上。

2)不得逾越键槽、交叉孔、花键轴或螺纹等不平整表面。因为这会导致衬套变形,密封件很难随着它的旋转与新配合面配合。

3)安装之前不得对衬套进行加热。加热会引起衬套膨胀,一旦冷却下来,衬套可能不能收缩到原始大小,导致在轴上产生松动。

4)选择合适的尺寸,首先需要对轴清洁。然后在至少三个不同平面上测量密封件配合面未受损部位的直径,根据几次测量的平均值选择相应型号衬套。

5)安装前,宜使用与系统润滑剂相同的润滑剂对衬套进行润滑,并且使用过的衬套不得重复使用。

6)安装时,轴衬套的内径应该与轴外径完全配合,安装骨架油封只需将油封安装到位即可,切勿深打,严禁油封与衬套倒角区域紧靠。因为衬套锋利的边缘很可能会损坏油封的密封唇,致使油封密封效果下降。

7)安装后,再次检查,以免有漏掉的毛刺等不平整面损坏密封件影响密封效果。

在拆卸时,只需将轴衬套加热到一定温度,使其膨胀,能够在无损坏的条件下从轴上滑落,或者用钳子等工具在轴衬套的法兰处或近法兰处扭转将轴承套扯或拉下。需要注意的是不管用哪种方法都不得损坏轴表面。

4 总 结

综上所述,解决摆线电机漏油问题,不仅要选择合适的油封,还要满足油封与相对应配合面配合时的光滑表面及光滑表面尺寸上的过盈量,三者缺一不可。

自2016年12月使用轴衬套起,增加轴衬套的电机使用周期为10~12个月,而未加轴衬套的电机使用周期只有3~6个月。

轴衬套的普遍应用使电机在未做其他变更的情况下,安装轴衬套的摆线电机的使用时间延长2倍左右,使用过轴衬套的电机基本能保证在运行周期内不会出现漏油问题。大幅度的减少了电机油封位的磨损程度和电机转子油封位维护、修理的次数,有力的保护了油封位的原始尺寸,现场漏油情况得到很大程度的改善。同时减少了电机修理时间,保障了公司生产的顺利进行。