T型连接接头疲劳性能试验研究*

2018-12-14丁北斗石寅晶

丁北斗 李 雁 王 宁 石寅晶

(1.江苏省土木工程环境灾变与结构可靠性重点实验室,江苏徐州 221116;2.徐州工程学院土木工程学院,江苏徐州 221018;3.国家网架及钢结构产品质量监督检验中心,江苏徐州 221006)

钢结构工业厂房梁柱端板连接在计算中可简化为T型连接接头,在动力荷载长期振动的工业厂房中,常出现因T型部位疲劳破坏引发结构倒塌的事例。由于螺栓在结构受力作用下,会产生附加的撬力(杠杆力),进而导致高强螺栓连接的松动,故国内外学者对此进行了相关研究。Douty等对27组宽翼缘和组合T型连接件进行试验研究,研究表明T型连接件可以承担全部的塑性弯矩,并且T型连接件翼缘板越厚,撬力减少越明显[1]。有些学者提出把T型件翼缘简化为简支梁,先计算简支梁在螺栓处的挠度,再计算螺栓的变形,采用变形协调的方法研究T型件螺栓的承载力以及撬力的大小[2-6]。张贵祥对铝合金T型接头进行试验,并结合有限元模拟,认为在螺栓连接的铝合金T型接头中,T型接头翼缘厚度越大,撬力作用越小,当翼缘厚度达到一定值后,可以忽略撬力作用;预紧力大小在加载过程中撬力作用不明显[7]。王燕等认为对于高强螺栓端板连接中撬力,增加端板厚度及设置加劲肋可以减小撬力作用,此外,撬力作用使高强螺栓拉力提高,外伸端板高强螺栓拉力的分布是以受压翼缘为转动中心的梯形分布,提出了考虑撬力作用的理论计算式[8-9]。施刚等对变化分布形式、螺栓型号、端板厚度等参数进行5组摩擦型螺栓受力性能的试验研究,结果表明:端板厚度和高强度螺栓型号大小对螺栓承受拉力和弯矩的能力有较大的影响,并根据试验研究结果对连接节点的设计提出建议[10]。

由于设备长期振动,工业建筑梁柱节点存在反复荷载作用下的疲劳问题。螺栓连接处受载易产生高应力集中,因此对其的疲劳评估尤为重要。Nair基于T型连接件进行了撬力和受拉循环下的疲劳试验研究,推导T型连接件在静力荷载作用下的撬力系数计算式,但该式计算所得的撬力非常大,结果不太真实[11]。1997年,Bursi等变化翼缘厚度(12,18,25 mm)和 8.8 级高强螺栓直径(M16、M20、M24)参数进行了10组端板连接中 T型件的试验,并对4组 T型件进行静力和动力试验的对比[12]。吴兆旗对高强螺栓中撬力对连接件的承载能力和疲劳性能进行深入分析,利用ANSYS有限元分析软件对40组T型连接件的抗拉性能进行分析,考虑不同的尺寸和材料特性,综合研究了各个参数变化时对撬力大小及分布范围的影响,并将有限元分析结果与现有的分析结果进行对比分析[13]。

总体上,相对于静态性能研究,T型接头的疲劳性能方面的研究相对缺乏。本研究以钢结构梁柱T型连接接头为试验对象,对变换翼缘板厚度、螺栓孔位置的2组共5个试件进行疲劳加载试验,分析各试件的破坏现象,研究翼缘板厚度和螺栓相对位置对试件破坏形态和疲劳寿命的影响。基于体视显微镜、金相显微镜对破坏螺栓进行断口分析和螺栓材料的金相分析,以便揭示高强度螺栓连接的疲劳破坏特征。在试验基础上,基于螺栓强度等级和直径两个参数,进行有限元分析并与试验相比较。

1 试验方案

1.1 试件设计

试件由2个相同的T型钢采用摩擦型高强度螺栓连接而成。T型试件材质选用Q345B钢,螺栓采用8.8级M20钢结构用大六角头高强螺栓。根据T型连接布置构造要求,考虑T型构件几何参数和螺栓孔位置设计5个试件,详细构造形式和尺寸见表1及图1。

表1 试件参数Table 1 Parameters of specimens

图1 构件尺寸Fig.1 Component size

1.2 试验方案

试验过程分为预加载静载试验和疲劳试验两个阶段。对于T型试件,首先静载试验阶段采用逐级加载,每级载荷为 20 kN,为力控制加载模式,以50 N/s的速度分6次加载到最大载荷,并记录每级加载的螺栓杆和翼缘板上的应变数据。静载试验目的是为了保证试件各部分充分接触,确保所有试验装置和仪器、仪表都处于正常工作状态,并验证试件工作性能。然后进行疲劳试验,调节疲劳试验机上、下限值,循环载荷最大值为120 kN,应力比为0.5,频率为3 Hz,在疲劳加载至整万次时(比如:1万次,2万次,3万次,…),等示值稳定后,记录动荷载读数,重复静载试验内容,采集试件上所有应变片的数值,采集完毕后重新启动疲劳试验机进入疲劳加载阶段,循环加载示意见图2。

图2 循环加载示意Fig.2 Schematic diagram of cyclic loading

1.3 试验装置及连接方式

试验在JAW-2000动态疲劳作动器上完成。通过力控制模式来进行试验。试验时,试件上下两端通过夹具固接,下端通过下夹具与底座相连,底座通过两根由精轧螺纹钢制成的地锚杆与地梁相连;上端通过上夹具与疲劳机的作动器相连,下夹具与T型试件、T型试件与上夹具分别通过两个10.9级的M30高强螺栓连接,使试件垂直于疲劳机的作动头和地梁,由此与试件成为静定结构,如图3所示。

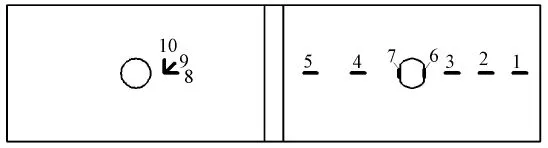

1.4 应变测点布置

T型试件在焊接处、螺栓孔处与螺栓杆根部为应力复杂区域,在相应测点位置布置应变片或者应变花,具体如图4、图5所示。

图3 试验加载系统Fig.3 Test loading system

图4 翼缘板测点布置Fig.4 Layout of strain measuring points of the flange

图5 螺栓杆测点布置Fig.5 Layout of strain measuring points of the bolt bar

2 试验分析

2.1 试验现象

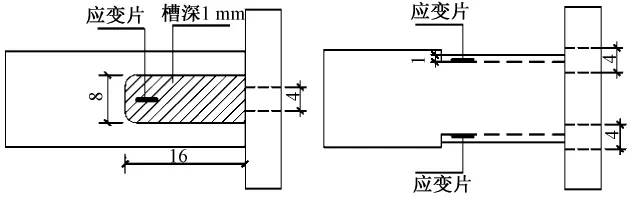

疲劳试验共计完成5个试件,试验疲劳循环次数统计见表2。试件LA两翼缘板与腹板相交处产生约9 mm的缝隙,翼缘板两端产生翘起。左边螺栓在螺杆与螺母连接处发生疲劳破坏,右边螺栓在螺杆中部发生疲劳破坏;试件LB1两翼缘板与腹板相交处未产生缝隙,翼缘板两端产生轻微翘起。左右两边的螺栓均在螺帽连接处发生疲劳破坏;试件LB2两翼缘板与腹板相交处未产生缝隙,翼缘板两端产生轻微翘起。左边螺栓在螺帽连接处发生疲劳破坏,右边螺栓在螺栓中间发生疲劳破坏。试件LC1两翼缘板与腹板相交处产生约11 mm缝隙,翼缘板两端产生翘起。左边螺栓在螺帽连接处发生疲劳破坏,右边螺栓在螺栓中间发生疲劳破坏。LC2试件两翼缘板与腹板相交处未产生缝隙,翼缘板两端产生严重翘起,腹板产生严重倾斜。左边螺栓在螺帽连接处,右边螺栓在螺栓中间处发生疲劳破坏,试件的典型破坏和螺栓断裂形态见图6。

表2 疲劳试验结果Table 2 Fatigue test results

图6 试件的破坏和螺栓断裂形态Fig.6 The failure modes and fracture forms of bolt specimens

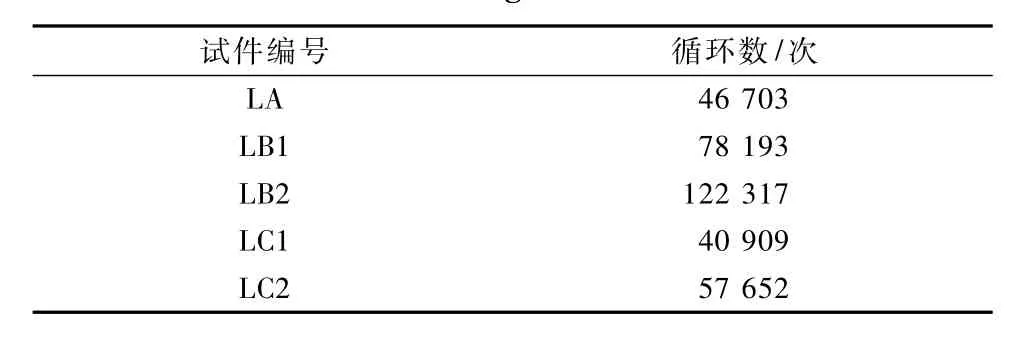

2.2 翼缘板上应力发展与分布情况

为了获得各参数变化对翼缘板上应力分布的影响,在达到一定次数疲劳试验时,停止循环加载,获取螺栓拉力和螺孔应力与外荷载之间的曲线关系。图7是荷载为120 kN时各测点应变值所绘制的应变分布曲线。可以看出:

1)试件在荷载120 kN状态下,测点1、2、3号应力数值均为负值,处于受压区,翼缘板上测点越靠近边缘处,受力越小;测点4、5号应力数值均为正值,处于受拉区,越靠近腹板处,受力越大。各试件的应力变化规律表现出一致性。

2)随着翼缘板厚度的增加(图7a),受压区测点1、2、3 压力按大小排列依次为 LB2、LB1、LA,应力值变化幅度较小,而受拉区测点4、5拉力按大小依次排列为LA、LB1、LB2,应力值变化幅度较大,且随着翼缘板厚度增加,应变值变化幅度越平缓,这是因为随着板厚增加,试件刚度增大,抵抗变形能力增强,从而导致应力变化减缓。

3)当螺栓至翼缘板边缘与螺栓至腹板距离的比值m/n越大(图7b),螺栓越靠近腹板,螺栓对翼缘板的约束使得测点5处应力值增大,且受拉区应力值变化幅度增大。

图7 测点应力分布曲线Fig.7 Stress distribution curves of measuring points

图8 螺栓杆上应力分布曲线Fig.8 Comparison of stress distribution curves on bolt bar

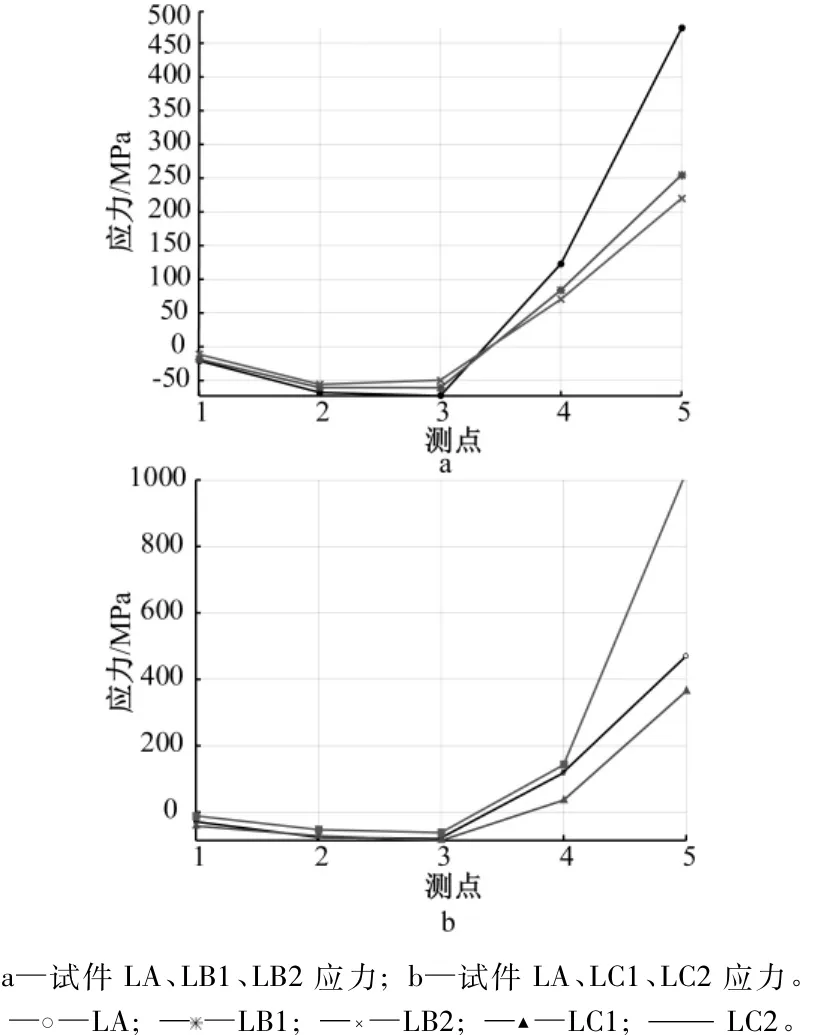

2.3 螺栓杆上应力对比分析

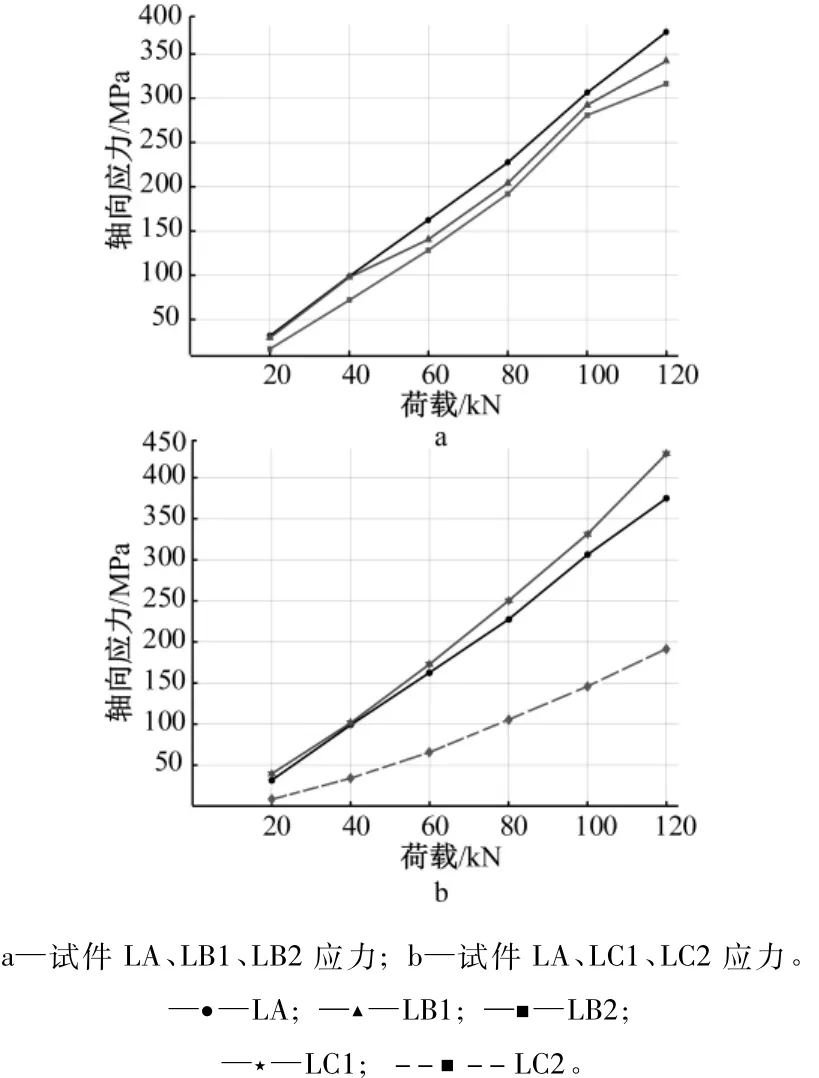

为分析螺栓杆上应力值变化,在达到一定次数疲劳试验时,停止循环加载,获取各试件在不同等级荷载下应力值,从而绘制荷载-应力的变化曲线,如图8所示。

由图8可以看出:各试件外荷载-螺栓杆上应力变化规律接近线性增大,各曲线变化规律表现出一致性。由图8a可以看出:随着翼缘板厚度的增加,螺栓杆上应力值越来越小,与试件 LA相比,LB1、LB2应力值分别下降9.5%和16.3%。这是因为随着翼缘板厚度的增大,试件刚度增大,翼缘板抵抗变形能力增强,撬力作用减弱,在同级荷载作用下螺栓中的应力值减小。由图8b可以看出:螺栓至翼缘板边端与螺栓至腹板距离的比值m/n对螺栓杆上应力的大小有显著的影响,在同级荷载作用下,螺栓杆上应力明显增大,大小排列依次为 LC1、LA、LC2,这主要因为m/n比值越小,螺栓越靠近翼缘板边缘,此时翼缘板变形增大,撬力作用增强,从而导致螺栓受力增大,应力随之增加。

2.4 螺孔处的应力对比

通过量测应变花在三个方向上的应变值,得到测点处正交应变和剪应变,确定平面内的主应力和von Mises应力,进而评价T型连接节点在静力下的性能疲劳作用。

由图9可以看出:在一定荷载范围内,各试件的外荷载-螺孔处应力呈线性增加,当荷载达到一定值时,应力变化幅度减缓。由图9a可以看出:改变翼缘板厚度对螺孔处应力值的变化影响较小,各试件之间在同级荷载作用下的应力差值处于±5 MPa内,当外荷载达到100 kN时,应力变化幅度减缓。由图9b可以看出:改变螺栓至翼缘板边缘与螺栓至腹板距离的比值m/n对螺孔处应力的大小有较为明显的影响。在加载初期,相对应力值变化较小,当外荷载达到80 kN时,应力曲线开始分离,主要是因为当m/n的比值减小时,撬力作用增强,螺孔处的变形随之增大,导致该处受力增大。

2.5 疲劳过程中静载应力对比

为了研究试件在循环荷载疲劳试验各个阶段中受力性能变化,在施加疲劳荷载开始前和加载一定次数后,停止施加疲劳荷载,以监测各测点应力变化。对试件进行静载试验,通过应变观测的数值反映试件在疲劳加载历程中的变化情况。

图9 螺栓孔洞处应力曲线对比Fig.9 Comparison of stress curves of bolt hole

图10 给出了试件 LB1、LB2、LC1和 LC2螺孔处破坏前1万次静载的应力值相较于第1次静载和3万次后静载的应力值,可知:4个试件均于60 kN附近发生相似的变化。从图10中不难发现,静载试验过程中,加载级别和应力值之间存在线性变化规律。螺孔处测点破坏前1万次静载加载值在60 kN附近应力呈现明显的下降趋势。这说明此时螺孔处的测点受力出现异常,螺栓存在微观机制变化,因此,可以推论,T型连接节点试件接近破坏状态。

图10 试件螺孔处测点静载-应力曲线Fig.10 Static load-stress curves of critical point of specimens

2.6 疲劳断口分析

2.6.1 宏观分析

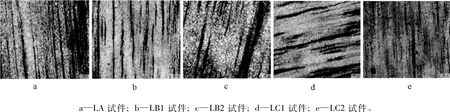

疲劳应力幅水平越低,裂纹扩展速率就越低,则循环荷载作用下裂纹两边的截面开合作用越明显,随着疲劳加载次数增加,金属表面不断挤压造成了大范围的光滑带。此外,从疲劳源区、扩展区到瞬断区的断口表面的粗糙度也会发生显著改变。本文对5个T型连接节点试件的未贴应变片的高强度螺栓进行宏观断口分析,对这5个试件进行断口形貌及特征的描述与分析,如图11所示。可以看出,T型连接试件的参数变化对光滑区(疲劳源区 +扩展区)所占面积的比例有影响。对于LB1、LB2试件,翼缘板越厚,螺栓因为翼缘板的约束作用,其应力幅越小,光滑区所占螺栓总面积的比例越大(图11)。对于LC1、LC2试件而言,当螺栓孔位置离腹板的距离越近,翼缘板变形越小,螺栓杆受到的应力幅就越小,光滑区所占螺栓总面积的比例较大。

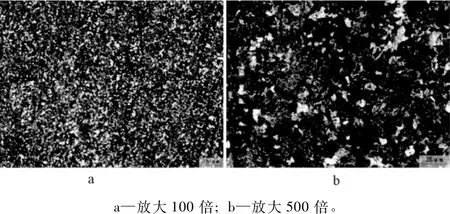

2.6.2 金相分析

对试样经过磨样、抛光、硝酸酒精腐蚀后对螺栓进行显微组织分析,在金相显微镜放大100,500倍的情况下观察,见图12。

可以看出:8.8级 M20高强度螺栓主要显微组织为回火索氏体+未熔铁素体。未熔铁素体的出现,说明该螺栓在生产过程中,原始组织中的铁素体因为加热温度低或保温时间短,在奥氏体化过程中未完全熔解。对各试件高强螺栓放大100倍观察后,根据晶粒度等级评判标准对5个试件进行晶粒度评级,结果见表3、图13。从图13中可以看到,材料组织中存在块状未熔铁素体和带状偏析缺陷。带状偏析产生的组织应力容易引起材料内应力增大,降低材料力学性能。块状未熔铁素体和带状偏析都属于材料组织缺陷,会降低高强度螺栓疲劳寿命。

图11 各组试件断口形态Fig.11 Fracture forms of specimens

图12 LB1中高强螺栓显微组织分析Fig.12 Microstructure analysis of the high-strength bolt of specimen LB1

表3 晶粒度级别Table 3 Grain degree level

图13 各试件中高强螺栓晶粒度分析Fig.13 Grain size analysis of high strength bolts of each specimen

图14 T型连接精细化模型Fig.14 T-type connection refinement model

3 T型连接接头疲劳性能有限元分析

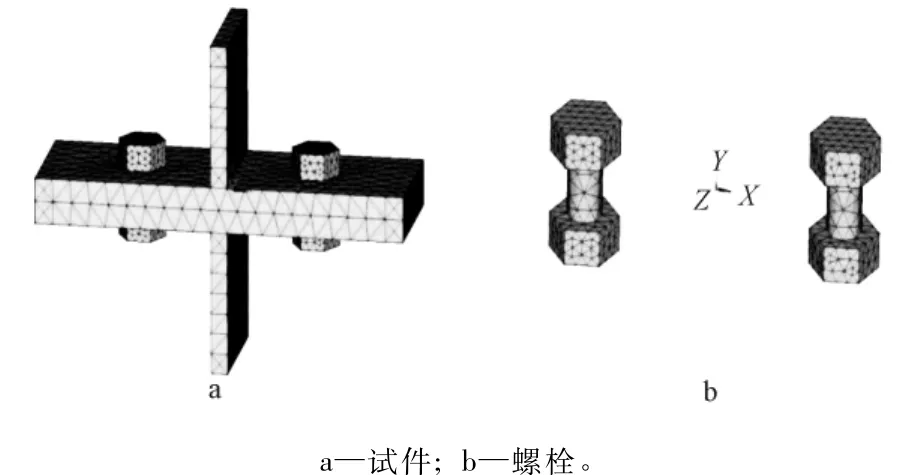

基于ANSYS采用20结点四面体实体单元Solid 186单元,对T型连接节点进行疲劳性能有限元精细化分析(图14)。从ANSYS分析结果中提取螺栓内力,并与试验结果相对比,各组试件的有限元分析及试验研究所得到的螺栓拉力随着荷载的变化基本吻合,有限元模拟中所有试件主要由螺栓承受拉力,其最大应力点均出现在连接两翼缘板的螺栓处,与试验观测到的情况相同。对两组试件进行有限元疲劳分析,所得到的疲劳循环次数与试验相近,有限元分析表明:改变翼缘板厚度比改变螺栓布置位置对试件疲劳循环次数的影响更大。

ANSYS疲劳计算采用的是简化的弹塑性假定和Miner累计疲劳准则。低周疲劳荷载属于高应变疲劳,T型连接构件模型中S-N曲线参数是由兰格在M-C方程基础上发展得到的,并提出了对高、低周疲劳都适用的关系式,即[12]:

式中:ε为不考虑荷载重新分配时的应变;σa为虚拟应力幅;σb为材料的极限强度;σ-1为疲劳强度极限;φ为试件的截面收缩率;N为疲劳寿命。根据苏联学者茹科夫的经验公式,对于σb<1 400 MPa的碳钢、合金钢,有 σ-1=0.46σb。并将试验结果和有限元模拟结果得到的疲劳循环次数进行对比,见表4。

表4 T型连接节点疲劳使用寿命Table 4 Fatigue life of T type joints

4 结束语

针对钢结构梁柱T型连接接头中考虑翼缘板厚度和螺栓位置布置这两个参数变化衍生的5个试件,通过采用单向受拉疲劳试验、ANSYS有限元模拟两种方法进行了系统的分析和总结,得到以下结论。

1)对比试件有限元疲劳分析和疲劳试验,所得到的疲劳循环次数与试验相近。研究表明:随着翼缘板厚度的增加,翼缘板在疲劳荷载下的变形逐渐减小,疲劳循环次数大幅增加;改变螺栓位置对试件破坏形态影响较大,但对试件的疲劳寿命影响较小。

2)由第一次静载、加载至3万次和破坏前1万次的静载应力进行对比可以看出,加载级别和应力值之间存在线性变化规律,而且各阶段静载试验应力值的变化不大。当螺孔处的集中应力出现明显下降时,T型连接节点试件濒临破坏状态。

3)通过对高强螺栓疲劳断口的宏观分析并结合各试验构件的应力分析可知:所有断口均呈现出典型的疲劳破坏特征,即疲劳断口明显分为疲劳源区、扩展区和瞬断区三个区域;高强螺栓疲劳破坏主要是由应力集中引起的,裂纹呈现扩展状态,疲劳破坏为脆性破坏。

4)块状未熔铁素体和带状偏析都属于材料组织缺陷,会降低高强度螺栓疲劳寿命,宜通过优化热处理工艺将以上两种缺陷消除或者改善,提高高强度螺栓的疲劳性能,进而提高整体T型连接节点的疲劳寿命。