《碳纤维复丝拉伸性能试验方法》新旧标准比较解析

2018-12-14梁燕邱星翔胡伟伟

文/梁燕 邱星翔 胡伟伟

(作者单位:江苏省高性能纤维产品质量监督检验中心)

聚丙烯腈(PAN)基碳纤维是一种以PAN原丝为前驱体,经过1000℃以上高温处理制得的碳含量在90%以上的无机纤维材料,具有高比强度、高比模量、耐高温、耐腐蚀、耐疲劳、抗辐射、导电、传热、减震、降噪和相对密度小等一系列优异性能[1]。

碳纤维复合材料的力学性能很大程度上依赖于作为结构材料的碳纤维的力学性能,碳纤维拉伸性能的正确测试是对其质量评价的一个重要内容。碳纤维复丝拉伸性能是评价碳纤维性能的重要力学性能指标,也是目前碳纤维生产厂家和应用单位最为常见的材料性能考核指标。碳纤维复丝是由多根碳纤维单丝并合而成的丝束,是碳纤维产品的主要形式之一,通常将碳纤维复丝与树脂浸渍固化后,测试其拉伸强度和拉伸弹性模量[2]。随着碳纤维的生产和应用技术的迅速发展,碳纤维的品种也不断增加,如高强型碳纤维从T300发展到T700、T800和T1000,高模型碳纤维从M40发展到MJ型,碳纤维的根数从1K、3K增加到6K、12K和24K等,这些都给碳纤维的力学性能测试带来许多新的问题[3]。

GB/T 3362—2017《碳纤维复丝拉伸性能试验方法》(以下简称“新标准”)于2017年10月14日发布,2018年9月1日正式实施,替代了GB/T 3362—2005《碳纤维复丝拉伸性能试验方法》(以下简称“旧标准”)。该标准由中国建筑材料联合会提出,由全国纤维增强塑料标准化技术委员会(SAC/TC 39)归口,规定了碳纤维复丝拉伸性能试验方法的仪器和设备、试样、试验条件、试验步骤、试验结果计算和试验报告。

2 主要变化

与GB/T 3362—2005旧标准相比,新标准主要技术内容变化如下:

2.1 适用范围

新标准修改了碳纤维复丝的限定要求,由1K~12K改为1K~24K(见表1)。

碳纤维复丝每束中所含纤维的根数是碳纤维的一个重要指标。碳纤维每束有不同的根数,航空航天大多采用每束不大于24000根(简称24K)的碳纤维,通常称为“宇航级碳纤维”或“小丝束碳纤维”。一般工业较多采用廉价的每束大于48000根的碳纤维,通常称为“工业级碳纤维”或“大丝束碳纤维”[4]。

2015年之前,国产PAN基碳纤维基本全是1K~12K碳纤维。随着国产PAN基24K碳纤维原丝的研发成功和产业化,标志着国产碳纤维24K原丝生产制备技术实现了质的突破,填补了国内空白。因此,旧标准中规定的碳纤维复丝限定要求已不能覆盖国产PAN基碳纤维的规格,新标准中将适用范围调整为1K~24K。

表1 新旧标准适用范围的变化

2.2 仪器和设备

(1)增加了试验机自动记录载荷-位移曲线的要求;

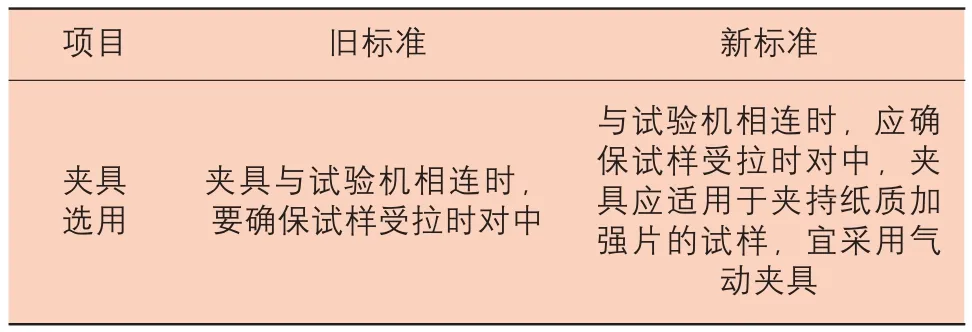

(2)增加了推荐夹具的种类(见表2)。

由于碳纤维试样重量轻且是脆性材料,建议采用气动夹具,夹持压力可根据加强片材质设置。

表2 新旧标准试验机夹具选用的变化

2.3 试样加强片

由于碳纤维复丝具有一定的脆性,直接将试样夹持到试验机的夹具上会导致试样断裂在夹具内部,从而导致试样测试数据无效。因此,对试样两端的夹持段应做适当的保护。一般的保护方法是在试样的两端贴加强片。经过试验验证,加强片的材料可以是牛皮纸、纸板、铝片等,也可以直接用树脂浇铸出来。

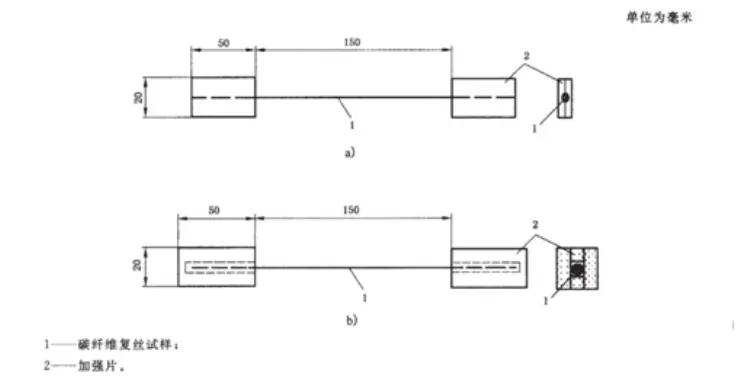

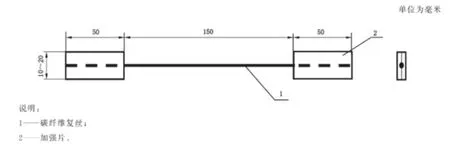

(1)修改了加强片宽度,由20mm改为10mm~20mm(见图1、图2试样形状及尺寸示意图)。

图1 旧标准中试样形状及尺寸示意图

(2)修改了试样加强片的类型和厚度,删除了金属加强片。规定6K以下碳纤维复丝试样用0.2mm~0.5mm厚的纸片或纸板;6 K及以上碳纤维复丝试样用0.3mm~1.0mm厚的纸片或纸板;修改了6K及以上碳纤维复丝试样加强片的粘贴方法。

图2 新标准中试样形状及尺寸示意图

作为结构材料使用的纤维种类由1K、3K碳纤维向6K、12K、24K碳纤维发展,纤维的丝束越大,复丝试样的制作就越困难,进而影响拉伸性能测试。加强片选用和粘贴不当,容易造成浸胶碳纤维复丝在拉伸过程中断裂在加强片内或者夹具钳口处,进而影响测试结果的准确性。我们通过大量的试验发现,按旧标准中的方法制备6K,特别是12K及以上碳纤维试样时,由于加强片选用类型及加强片粘贴方式的差异,测试结果与标样给定值往往有一定的差距,不同测试机构测试结果也容易出现差异,测试结果稳定性差,不具备可比性。选用金属加强片制备的碳纤维试样进行拉伸性能测试时,在拉伸过程中随着拉伸强力的增加试样容易从金属加强片中滑出,直接影响测试结果的准确性。因此,结合已有试验经验,新标准对6K以上碳纤维试样的加强片类型及粘贴方式进行了明确,以加强片粘贴后丝束平整无凸起,加强片与丝束粘贴地方无多余胶珠,加强片粘贴选用胶液固化过程对浸渍碳纤维复丝性能无损伤等原则,以达到粘贴加强片试样断裂规整的目的,真实准确地反映其本身拉伸性能。

2.4 测试条件

(1)修改了仲裁试验加载速率,由2mm/min改为10mm/min。

拉伸加载速率的变化对碳纤维的拉伸强度数据基本没有影响,但会对其拉伸模量有很大影响,随着拉伸速率的提高,碳纤维模量值会随之增高。在实际的测试过程中,受到试验设备数据采集能力的限制、测试效率的影响等,一般来说10mm/min是比较适宜的速度,因此新标准中仲裁试验加载速度修改为10mm/min。

(2)增加了试验步骤中引伸计的装载和卸载。

由于碳纤维材料本身伸长率低的特点,在复丝拉伸性能测试中需使用引伸计对碳纤维复丝拉伸模量进行测试。碳纤维复丝拉伸性能测试试样体积小、重量轻且属于脆性材料,在使用引伸计过程中,接触式卡口极易对纤维试样造成损伤,所以新标准中增加了试验步骤中引伸计的装载和卸载,减少引伸计使用过程对纤维试样的损伤,以便得到更为准确的碳纤维复丝拉伸性能测试值。

(3)增加了弹性模量测试时应变取值范围的对应关系(见表3);修改了拉伸弹性模量的计算公式。

对于碳纤维复丝弹性模量测试时的问题,美国先进复合材料供应者协会于1990年发布了SRM16-90碳纤维复丝拉伸试验标准[5]。该标准规定了以应力-应变曲线上两个特殊应变点的正割模量来表示应力-应变关系,ASTM D4018采用了该方法。旧标准中未规定计算模量的应变区间,导致模量测试结果的不确定性,不同测试机构的模量测试结果也存在差异性。新标准中对于模量计算,增加了弹性模量测试时应变取值范围的对应关系,并对应修改了拉伸弹性模量计算公式,与国际标准对接,增加了标准的先进性,以便更准确地对碳纤维复丝拉伸弹性模量进行测试。

表3 弹性模量测量时应变取值范围

(4)修改了断裂伸长率的计算方法。

碳纤维复丝浸胶固化后脆性大、直径小,精确测量其断裂伸长率较为困难,旧标准中通常采用横梁位移测试得到表观断裂伸长率[6]。横梁位移测得的变形量除纤维的变形量外还包含了整个测试系统的变形量,包括纤维的滑移、夹具和横梁等的微小变形量,但试样标距是试样本身的长度,因此,测得的表观断裂伸长率比实际纤维断裂伸长率大。考虑到碳纤维是脆性材料,根据虎克定律,依据εt=σt/Et的原理,新标准中用直接测得碳纤维强度与模量的比值推算得到断裂伸长率,相对于旧标准方法测得的表观断裂伸长率更为准确。

(5)删去碳纤维复丝密度的测试方法,直接应用GB/T 30019。

新标准关于碳纤维复丝密度测试方法,直接引用GB/T 30019《碳纤维 密度的测定》方法标准,删除旧标准中的附录C。GB/T 30019—2013《碳纤维 密度的测定》[7]标准使用重新起草法修改采用ISO 10119:2002《碳纤维 密度的测定》,该标准适用于连续碳纤维纱和定长碳纤维纱密度测试,可满足碳纤维复丝拉伸性能测试中碳纤维密度值的测试要求。

(6)增加了浸渍胶液可室温固化的树脂体系。

新标准中对树脂胶液的选择原则做了规定:树脂应与碳纤维表面或其表面上浆剂相容性良好,固化后树脂的断裂伸长率应大于碳纤维的断裂伸长率。同时,新标准推荐的环氧树脂体系在原有三种树脂体系的基础上,增加了浸渍胶液可室温固化树脂体系,固化后树脂的断裂伸长率为2.6%(典型值)。对于高强型碳纤维(如T700、T800、T1000等)等断裂伸长率大的碳纤维类型,旧标准中推荐的树脂已不能满足其拉伸性能测试的需求,需要选用适宜的断裂伸长率更大的高韧性的树脂体系来浸胶制样进行拉伸性能测试。同时,我们通过大量的试验发现,固化温度的高低将直接影响碳纤维复丝最后的固化效果。随着固化温度的升高,树脂胶液与碳纤维之间的界面相容性下降,碳纤维浸胶试样的拉伸性能随之下降。因此,常温固化碳纤维复丝试样拉伸强度高于同批试样高温固化后试样的拉伸强度。

3 结语

通过与旧标准的比较解析,新标准首先在密度测试方法上引用了现行有效的国家标准,对拉伸弹性模量和断裂伸长率测试方法和计算公式进行了修改,对接国际标准和国家标准,具有一定的先进性;新标准针对6K及以上碳纤维复丝试样的加强片类型及粘贴方式进行了明确,具有更强的实际应用性,提高了测试准确度。由于新标准缺少该试验方法的精密度数据,建议在今后的工作中增加实验室间比对数据,进一步提高该检测方法的准确性。我们通过对新旧标准进行比较解析,明确了新标准的主要变化,以期正确指导碳纤维生产企业及检测单位正确使用碳纤维复丝拉伸性能测试方法标准,真实准确高效地提供碳纤维复丝拉伸性能数据,促进碳纤维生产企业生产技术的发展,扩大碳纤维在下游各行各业的广泛应用。