表面漂浮阳极的应用及推广

2018-12-13曹晓星上汽大众汽车有限公司南京分公司江苏南京211100

安 然,曹晓星 (上汽大众汽车有限公司南京分公司,江苏南京 211100)

0 引言

由于电泳车身门槛部位的特殊性,在新工艺下,电泳涂装过程中门槛位于槽体的上部且会受到四门的遮挡作用,因此阻碍了漆膜的上电,导致出现门槛部位膜厚较其他部位偏薄的现象,为了保证门槛的电泳膜厚,必须提高车身整体的电泳膜厚,同时也增加了材料消耗。针对这一问题,考虑对特殊位置增加表面漂浮阳极,在保证其他部位膜厚不变或降低的情况下,提高门槛局部车身的膜厚,进而降低车身的电泳漆单耗。增加表面漂浮阳极是提高电泳车身膜厚的整体均匀性,降低单耗等的一项重要技术措施。

1 表面漂浮阳极的过程分析及实施

下面对项目实施过程中遇到的一些重点问题逐一进行介绍。

1.1 表面漂浮阳极的设计

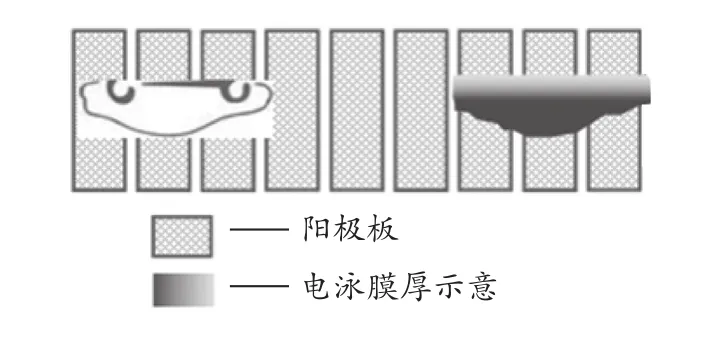

某油漆车间电泳线采用的是Ro-Dip系统(全旋反向浸渍输送系统),车身在槽体内通过与阳极板的相互作用使得本体上膜。由于车身门槛位置的特殊性,它在上膜过程中受到门板的遮挡,且在槽内处于槽体的偏上部位,使得门槛处的膜厚较其他部位低很多。阳极板的单独作用如图1所示。

图1 阳极板的单独作用Figure 1 Single function of anode plate

车身的上膜过程是车身本体通过与槽内阳极板的相互作用产生的化学反应,从理论上讲,每块阳极板在槽体内的电场分布是比较均匀的,如果仅改变槽体的整体施工条件,如电压、温度等,是不可能在保持车身整体膜厚不变或减小的情况下来提升门槛处的膜厚的,因此必须通过一种装置,使得它仅对门槛位置起到增加电场的作用,或者说对门槛位置的作用较车身其他部位更为显著,这样才能达到预期的效果。

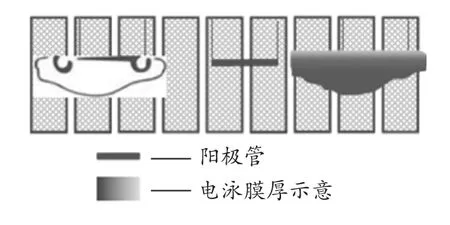

将增加的阳极设计为管式阳极,并将其横向放置,每根阳极管的电路接入原始相应区域的电气柜,即与阳极板使用相同的电压对车身进行上电作用,阳极液也同样并入原始阳极系统。经过理论分析与实际测试,排除了超压与过流等因素,确保了实行表面漂浮阳极的可实施性,根据现场情况,通过几轮样件的制作和试用,最终确定每根阳极管的长度为2 m,并将其安装在门槛位置,使得门槛部位在车身本体上膜时受到阳极板和阳极管的双重作用,从而增加了门槛部位的局部电场强度,见图2。

图2 阳极板和表面漂浮阳极的双重作用Figure 2 The dual role of anode plate and floating anode

1.2 表面漂浮阳极安装方式的设计

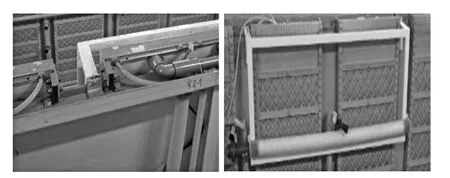

由于停产时间较短,而且调试过程必须在满线的条件下进行,才能较准确地评价表面漂浮阳极的作用效果。但是不可能在每次调试时都将电泳主槽排空后进行,这样既费时又费力,而且这也是生产所不允许的,因此要求所增加的表面漂浮阳极的固定方式是可以在生产过程中或利用生产小间歇进行调整的,从而方便后期的运行效果的调试。

通过不断尝试,最终确定了表面漂浮阳极的固定方式,采用整体钢架进行固定(图3),将钢架固定在阳极板之间的空隙处,防止漂浮阳极在槽体内因为循环槽液的作用造成位置不固定,磕碰到车身本体,造成安全事故。漂浮阳极的方向调整通过导轨的方式进行实施,本项目由于施工时间不允许,仅将漂浮阳极固定在了整体钢架上面,未在钢架上安装滑动导轨,这也是后续有待改进的地方。

图3 表面漂浮阳极的固定Figure 3 The fixing of floating anode

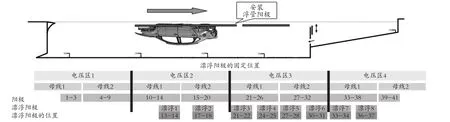

1.3 表面漂浮阳极安装区域及数量的确定

该油漆车间电泳车身上电过程共分4段,上电时间较长且电压较高,对车身膜厚的影响也更为显著,将表面漂浮阳极分布在第2段、第3段和第4段上电区域(图4),其中第2段电压区增加两对,第3段电压区增加4对,第4段电压区增加2对,共8对16根表面漂浮阳极,并将其中2对表面漂浮阳极安装在电压跳跃点位置,以加强电场对门槛部位的影响。

图4 表面漂浮阳极的分布位置Figure 4 The distribution position of floating anode

1.4 表面漂浮阳极的在线调试

1.4.1 表面漂浮阳极使用情况的确定

在每个表面漂浮阳极管上安装了电流器,以便跟踪其在发挥作用时的使用状况。在车身经过电泳槽体不同电压段时,16根表面漂浮阳极的电流情况见表1,经与厂家的共同确定,表明这16根表面漂浮阳极的运行状态良好。

表1 表面漂浮阳极的电流值Table 1 The current value of floating anode

1.4.2 膜厚对比

在保持原始条件(包括电压、槽液温度等)不变的情况下,对整车膜厚进行测量并对比,发现安装表面漂浮阳极后,整车膜厚基本维持不变,但门槛处的膜厚并未像预想的那样有较明显的提升,考虑对电压、温度等方面进行辅助调整,使漂浮阳极发挥最大的效应。

1.4.3 电压的调整

对表面漂浮阳极影响最大的因素就是电压,但是升高电压,必将带来电流的升高,为确保表面漂浮阳极在电压升高情况下的使用安全性,在每个表面漂浮阳极上安装了限流器。电压增加后的膜厚对比见表2。

表2 电压增加后的膜厚对比Table 2 The film thickness comparison after increasing voltage

由表2可见,若将某段电压升高,门槛在受到阳极板和表面漂浮阳极的双重作用下的膜厚与车身整体膜厚的升高幅度很接近,即增加表面漂浮阳极产生的效果较之前仅由阳极板单独作用时要大很多,这也就说明通过表面漂浮阳极的作用,使得参数调整的空间变大了,为提高整车膜厚的均匀性并降低电泳单耗提供了有利的武器。

虽然表面漂浮阳极是有作用的,但是增加电压的同时也增加了阳极板的作用,即车身整体膜厚也会随之变化,是否可以只增加表面漂浮阳极的作用但阳极板作用不变呢?于是我们做了如下试验。

考虑到电压的调整不能过大地影响车身的整体膜厚且电流不能过大,先将上电时间较短的第4段电压区域的一对阳极板拆除(接电处用胶带进行绝缘),即改变了槽体内的阳极比,使得新增表面漂浮阳极的效果更为突显,但结果不理想;后续将第4段和第3段的两对阳极板进行了简单的拆除(使用同一整流柜),发现膜厚也未达到预期的效果,同时由于实际生产的限制,也不可能拆卸过多的阳极板进行试验,所以考虑通过其他方法对改进效果进行优化。

因为表面漂浮阳极分别加在3个不同的电压区域,所以验证电压问题到底对哪个区域的影响更大,这将是达到预期效果的关键,电压组合试验见表3。

表3 不同电压的组合试验Table 3 The tests of different voltage combination

1.4.4 槽液参数的调整

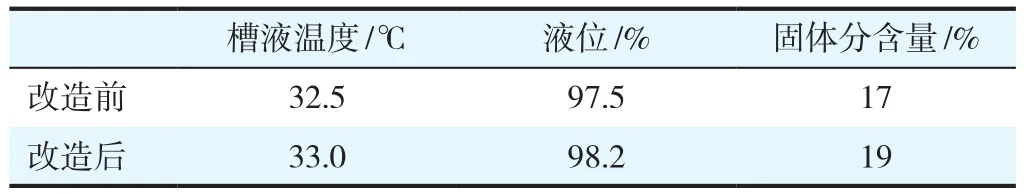

对槽液参数的调整进行验证,结果发现升高温度、提高固体分含量并升高液位再结合电压的调整,对整车膜厚的均匀性也可起到一些辅助作用,从而得到一套适应现场的施工参数(表4)。

表4 现场施工参数对比Table 4 The comparison of site construction parameters

2 表面漂浮阳极的效果

增加表面漂浮阳极的经济性及必要性主要体现在如下两个方面:一是电泳膜厚整体的均匀性,二是电泳单耗的下降。

2.1 电泳膜厚整体的均匀性

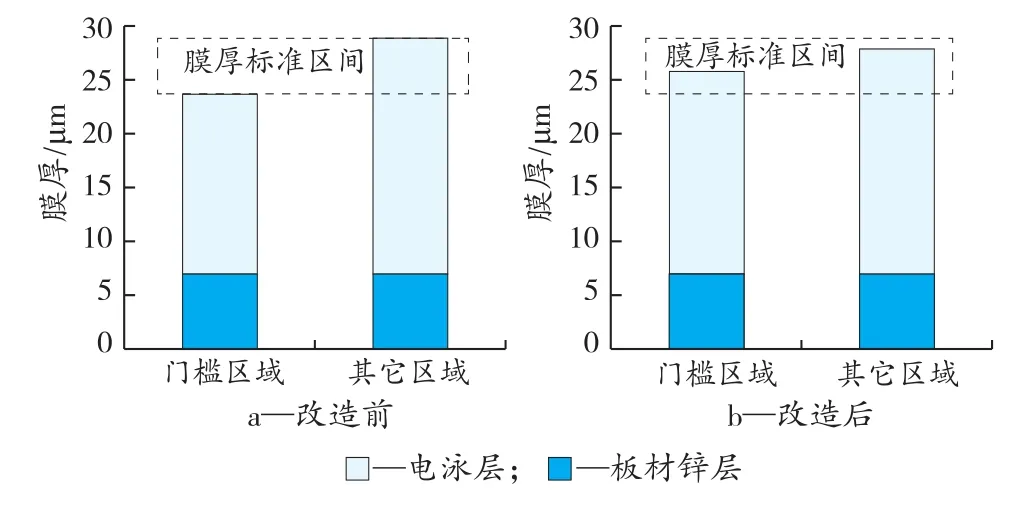

通过增加表面漂浮阳极使得电泳车身膜厚的整体均匀性得到了提升,车身门槛的膜厚由之前的平均24 μm左右上升至平均25~26 μm,而车身整体膜厚由之前的平均29 μm左右下降到平均28 μm左右,如图5所示。

图5 车身电泳膜厚对比Figure 5 The film thickness comparison of vihicle bodies

2.2 电泳单耗的下降

通过对表面漂浮阳极的不断优化,电泳单耗下降约0.4 kg/车,从而节约成本5.1元/车,为车间减少运行成本近120万元。

3 结语

表面漂浮阳极的使用提高了电泳整车膜厚的均匀性,保证了电泳车身防腐性能的稳定,同时降低了电泳单耗,为油漆车间节约了运行成本。以上是在项目的实施过程中积累的一些经验,希望将此推广至后续使用表面漂浮阳极的车间,以提高工作效率。