机采井供采协调精准管理方法探讨

2018-12-13肖辉大庆油田有限责任公司第九采油厂

肖辉(大庆油田有限责任公司第九采油厂)

1 问题提出

大庆外围油田供液能力差、产液量低、举升效率低、供液不足井比例高,随着老油田开发时间的延长及新油田不断投产,低产井所占比例逐年增加,低产井高效开采成为了油田发展面临的难题。采用连续生产势必会造成供液不足,供采不协调,进而导致举升效率低[1]。为保证低效井有足够的供液能力,通常采用间歇采油技术[2-4]。常规间歇采油节能效果显著,但目前间歇采油受人员、设备、管理方面因素影响,一般以24 h为周期。“大间隔”的间歇启停,存在停机时间长、流压以及沉没压力变化幅度大的问题,一般波动幅度在50~150 m之间,与理论上的合理流压存在一定误差。为此,需要探索一种机采井精准管理方法,实现低产井流压精准管理,确保抽油机井稳定高效运行。

2 机采井精准管理方法

短周期间歇采油技术以单井合理流压及合理沉没压力为管理目标,实现连续稳定的供采协调和高效运行。

2.1 合理流压区间的确定

根据油气层渗流理论及低渗透油田渗流特征,推导出低渗透油井流入动态方程,在数学上表明流入动态曲线存在拐点。同时,应用大量油井液面恢复数据绘制的流入动态曲线,也表明曲线存在拐点,此拐点即为合理流压点。

流入动态曲线的获得可通过液面恢复法。油井在一个较低流压状态时关井,通过连续监测动液面,进而求得IPR曲线,界定合理流压,保证油井流入产量最大化。

在确定合理流压点的基础上,结合产量、液面恢复、流压等生产实际,以液面波动稳定在10 m以内为临界条件,对间歇采油周期进行了计算,确定合理流压区间。在确定单井合理流压的基础上,结合产量、液面恢复、流压等生产实际,按液面波动10 m为临界条件,建立关井流压恢复与时间的关系,求解关井时间。

产量与关井液面恢复时间可由下式求得:

式中:qi——液面恢复速度,m3/min;

R套——套管半径,mm;

R油——油管半径,mm;

ρ——混合液密度,kg/m3;

Δh——液面恢复高度,m;

Δt——关井时间,min。

测算了3 t/d、2 t/d、1 t/d、0.5 t/d不同产量级别井液面恢复10 m关井时间(表1)。

结果表明采用以30 min为整周期,全天分为48个周期进行间歇采油可以满足生产需要。

2.2 合理沉没压力区间的确定

为了保证在供采平衡的前提下举升效率最高,就要确保抽油机井在合理沉没压力下生产。应用沉没压力与泵效关系理论公式[5],即

式中:η——泵效,%;

g——重力加速度,m/s2;

pc——沉没压力,MPa;

Go——溶解油气比,m3/m3;

a——溶解系数,m3/(m3·MPa);

fw——含水率,%;

s——冲程,m;

n——冲速,min-1;

L——泵挂深度,m;

E——杆柱的弹性模量,取2.06×1011Pa;

fp、fr、ft——活塞、抽油杆、油管的截面积,cm2。

根据油井生产参数及原油物性,对不同含水级别下沉没压力与泵效关系进行分析。给出最高泵效的沉没压力控制界限,保证油井高效采出。

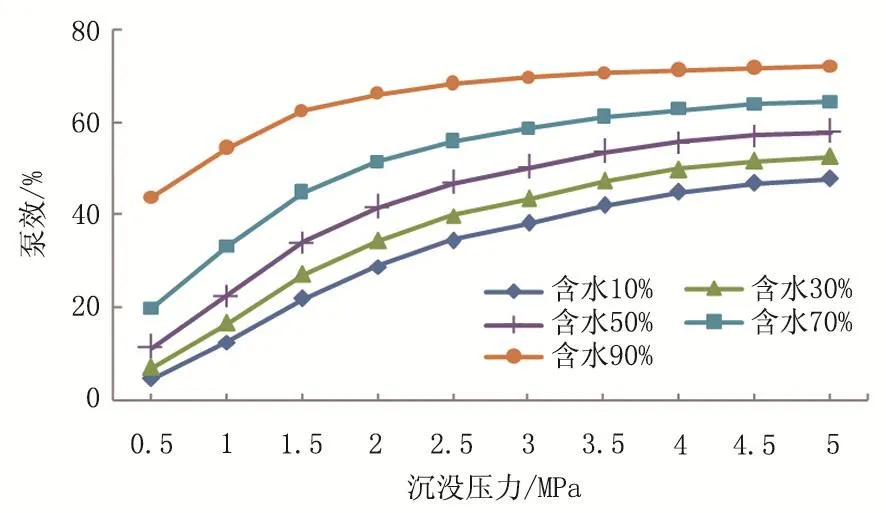

图1 不同含水级别的沉没压力与泵效关系

由图1可知,在同一含水级别下,沉没压力越大,泵效越高,但当沉没压力达到一定值时,泵效上升趋势逐渐变缓,达到极值,此时的沉没压力即为合理沉没压力。

2.3 合理泵挂深度的确定

合理泵挂深度的确定有利于协调统一合理流压及合理沉没压力。泵挂深度可由下式求得:

式中:Lp——合理泵挂深度,m;

H0——油层中深,m;

P——合理流压、合理沉没压力,MPa。

2.4 单井供采协调精准管理的实现方式

为确保单井流压、沉没压力处于合理流压及合理沉没压力下生产,且能够保持较稳定的值,应用短周期不停机间歇采油技术,以30 min为周期实现“小间隔”不停机间歇采油,实现稳定流压高泵效生产。

该技术采用高效整周运行与低能耗摆动运行组合方式,以30 min为周期实现间歇采油,停抽时抽油机曲柄做低能耗小角度摆动;摆动时杆柱运动控制在弹性变形范围内,井下柱塞保持不动;到设定间隔,电动机在动态下柔性启动,正常抽油[6]。在这种方式下地面设备不停机安全运行,井下抽油泵间歇采油,实现了油井供采协调、高效举升的目的,同时消除了频繁启动对电动机和传动系统的损害,且杜绝了无人自动启机时现场的安全隐患。

3 试验效果分析

新218-82区块共有油井19口,试验前14口井实施人工间歇采油,5口井连续生产,平均单井开井时间15.6 h,关井时间8.4 h。通过应用短周期不停机间歇采油技术,依据机采井供采协调精准管理方法,经过不断优化调整,取得了较好效果。

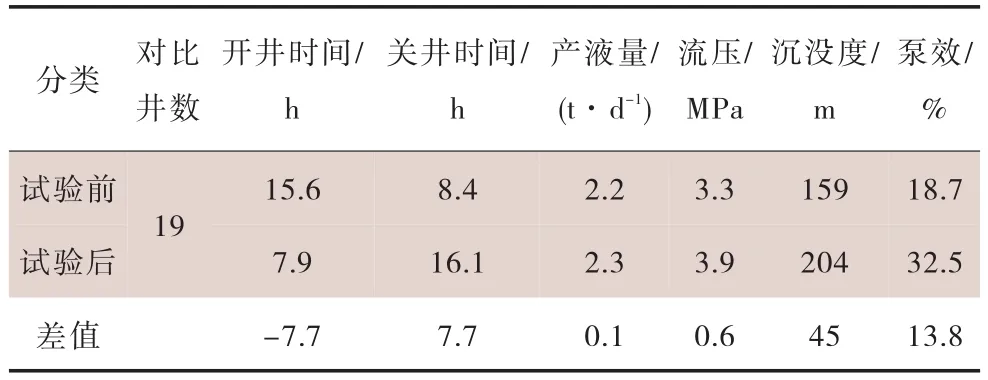

1)实现供采协调精准管理。由于采用30 min“小间隔”间歇运行,动液面变化幅度小,流压、沉没压力较常规间歇采油变化范围大幅度减小,能够保持较稳定的值,使供采更加协调(表2)。19口试验井在日开井时间减少7.7 h情况下,流压上升0.6 MPa,平均单井产液量提高0.1 t/d,泵效由试验前18.7%提高至目前的32.5%,提高了13.8个百分点,实现了低产井流压精准管理;同时沉没度稳定,泵充满程度提高,改善了泵工作状况,常规间歇采油液面波动幅度53 m,而不停机间歇采油液面波动幅度仅为3~5 m。

表2 区块不停机间歇采油试验前后生产情况

2)节能效果显著。试验井试验前平均单井日耗电84.5 kWh,试验后平均单井日耗电下降至50.9 kWh,系统效率由10.2%上升至14.5%,提高了4.3个百分点,平均单井节电率达39.7%(表3)。

表3 试验区块不停机间歇采油能耗测试效果

3)方便现场管理。试验前人工执行间歇采油,现场管理难度大。应用短周期间歇采油技术后,设备自动连续运行,不需要人工启停机,在确保安全运行前提下,降低了工人劳动强度。

4 结论

1)以低渗透油田合理流压和合理沉没压力为理论基础的供采协调精准管理方法,能够实现机采井产量最大、泵效最高的管理目标。

2)应用30 min为周期的短周期不停机间歇采油,能实现低产井流压、沉没压力保持较稳定的值,并且沉没度稳定,改善了油井的工作状况。

3)短周期间歇采油技术节能效果显著,且方便现场管理,降低了工人劳动强度。