干法除尘后高炉煤气腐蚀的防治

2018-12-12伍积明贾彩清

伍积明,贾彩清

(1.中冶赛迪集团有限公司,重庆 401122;2.中冶赛迪技术研究中心有限公司,重庆 401122)

干法除尘后高炉煤气腐蚀的防治

伍积明1,贾彩清2

(1.中冶赛迪集团有限公司,重庆 401122;2.中冶赛迪技术研究中心有限公司,重庆 401122)

高炉煤气由湿法改为干法工艺后,净煤气的腐蚀问题突出。目前,采用物理防治的方法虽然取得了一定的效果,但是,装置故障多、投入成本和运行成本都很高,仍然存在安全隐患。通过分析腐蚀介质的来源、腐蚀机理、腐蚀状况和目前防治腐蚀的措施,提出了装置故障少、投资和运行成本较低、安全程度较高的电化学防腐的建议。

干法除尘;高炉煤气;腐蚀防治

引言

高炉煤气湿法除尘时,一般为每万立方米煤气用水量40~60 t,煤气压力损失约25 kPa,煤气含水约60~80 g/m3,净煤气冷凝水中的氯离子浓度在350~670 mg/L,冷凝水pH值在5.7~6.7。在这样的条件下,煤气管系没有明显腐蚀的现象。

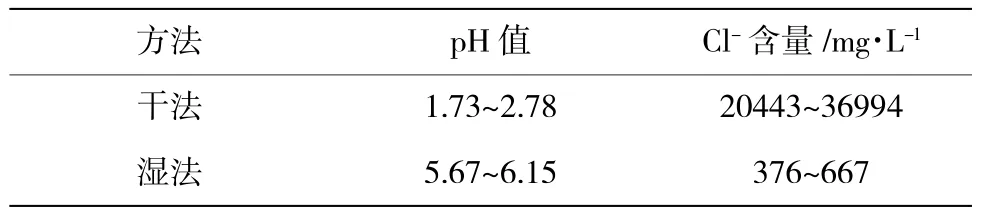

国内某炼铁厂2座相同的高炉,干湿煤气除尘净煤气冷凝水pH值和氯离子对比如表1所示,干法比湿法的煤气冷凝水中Cl-要高出50~80倍[1]。

表1 2座相同高炉的煤气冷凝水对比

高炉煤气经过布袋干法除尘后,净煤气温度在100℃左右,其饱和水还没有被冷凝下来,酸性介质没有析出,其腐蚀性表现不明显。但是,经过TRT之后,煤气温度降为60℃左右,饱和水被冷凝析出,酸性介质溶于水中,形成pH值为1~2的腐蚀性很强的酸液,对管道、波纹管和阀门等设备造成腐蚀。有许多高炉在生产2个月后开始出现明显的腐蚀,半年后出现大量泄漏点,不采取相应防腐措施的话,不超过2年就会造成高炉停产,迫使重新建设净煤气管网系统。到目前为止还没有经济可行的措施解决此问题。

1 腐蚀介质来源

煤气中主要的腐蚀是氯离子和硫化氢。氯离子的主要来源是:(1)矿石中含有氯化物,尤其是以海水洗选矿的矿石,如澳大利亚矿石,普遍含氯化物较高。国产矿含氯化物较少,以国产矿为主的原料,煤气腐蚀不明显。如太钢原使用70%~80%的国产矿,煤气干法除尘就没有出现腐蚀问题,2007年使用55%的海外矿后,干法除尘的煤气在2个月后就发生了净煤气管道腐蚀穿孔的故障。(2)为了降低烧结矿的低温还原粉化率,加入了一定量的氯化物(如CaCl2)。(3)焦炭和煤粉中含有一定的氯化物。(4)瓦斯泥中含有氯化物,在湿法污泥处理中加入絮凝剂(如聚合氯化铝)也带来了氯离子,这些污泥未经除氯离子的处理而大量回用高炉。硫化氢的主要来源是喷煤和焦炭及杂料中的硫在高炉内产生。

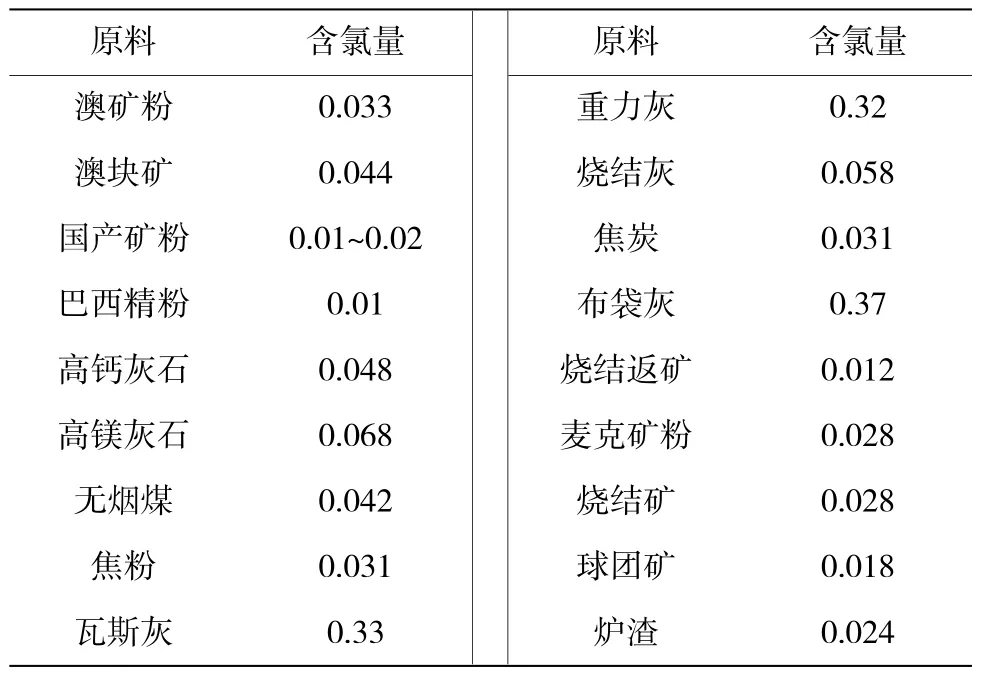

国内某炼铁厂原料中含氯量分析如表2所示[2]。烧结料中的氯80%以上进入烧结矿。进入高炉原料带入氯总量为755 g/t铁,其中约74.4%来源于矿,约25.6%来源于煤。入炉料中的氯约76%进入高炉煤气中,煤气中氯浓度为328 mg/m3,约12%进入重力和布袋除尘灰,约12%进入炉渣。

表2 原料中含氯量 %

高炉煤气气体未清洗之前的HCl含量在10~500 mg/m3,H2S含量在50 mg/m3以下,还含有二氧化硫、三氧化硫和氨气。煤气粉尘中还含有氯化钠、氯化钾、氯化钙和氯化铵等氯盐。

2 腐蚀机理

由于高炉煤气腐蚀源主要是HCl,冷凝析出后成pH值为1~2的酸性强的液体,因此,高炉煤气管道内的腐蚀以电化学腐蚀中的析氢腐蚀为主。金属电化学腐蚀方式如表3所示。

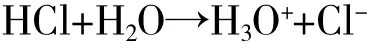

HCl和H2S溶于水,在水溶液中产生电离,从而产生析氢腐蚀:

H+与一个水分子络合,成为H3O+,使得水溶液显酸性:

稀盐酸能够溶解许多金属,生成金属氯化物与氢气:

表3 金属电化学腐蚀方式

结论:金属腐蚀以电化学腐蚀为主。当pH<5.6时,为析氢腐蚀为主;当pH≥5.6时,以吸氧腐蚀为主。

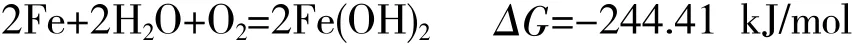

从腐蚀反应自由能的变化ΔG来看,电化学腐蚀是容易产生的。ΔG<0,能发生腐蚀反应,负值越大,表示越容易反应,金属越不稳定;ΔG>0,不能发生腐蚀反应,正值越大,表示金属越稳定。

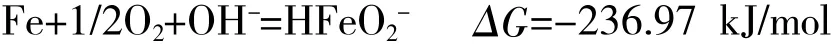

在25℃和一个大气压下,在不同的介质中,铁的腐蚀反应自由能变化为:

在pH=0的酸性水溶液中:

在空气中接触pH=7的纯水中:

在空气中接触pH=14的碱性水溶液中:

可见,上述腐蚀反应自由能的变化ΔG均为较大的负值,说明这些腐蚀反应是比较容易产生的。

铜在无氧的纯盐酸中,ΔG大于0,所以不产生腐蚀:

但是,铜在有氧的纯盐酸中,ΔG小于0,所以容易产生腐蚀:

镍在25℃和一个大气压下,无氧的纯硫酸溶液中,也容易产生腐蚀:

另外,再从铁在不同pH值的水溶液中的电位图分析,如图1所示,可以看出:电位在负的0.6 V以上,pH值在9以下,铁都容易被腐蚀。铁失去电子的电位只有负的0.414 V。

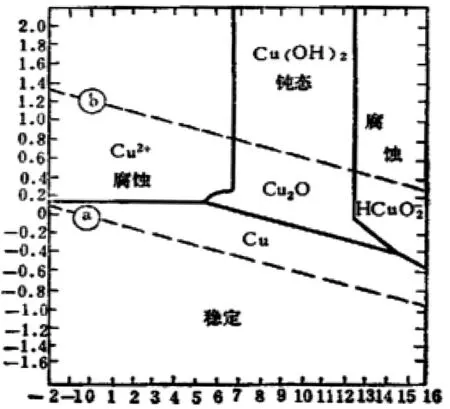

铜在不同pH值的水溶液中的电位图,如图2所示,可见其难于腐蚀。

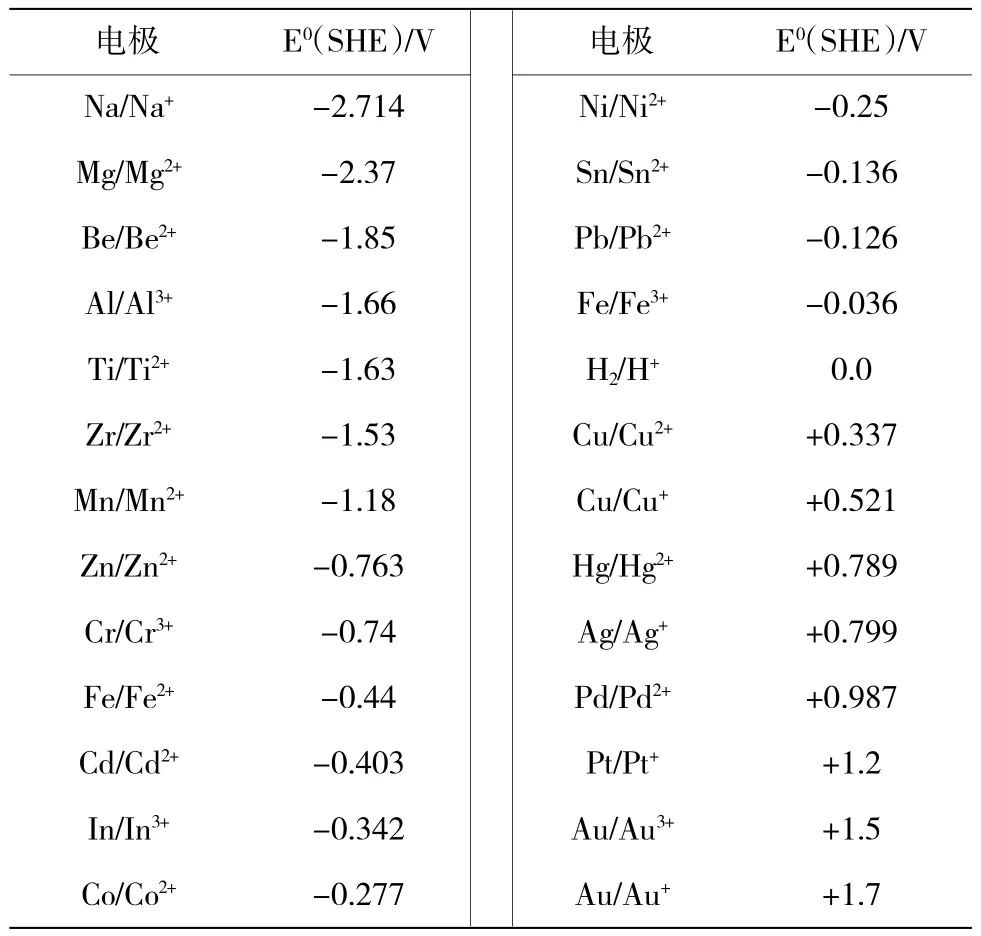

各种金属电位表如表4所示。镁、铝、锌的电位比铁低很多,更容易腐蚀。

图1 铁在不同pH的水溶液中的电位布拜图

图2 铜在不同pH的水溶液中的电位布拜图

表4 各种金属电位表

3 腐蚀部位

高炉煤气干法除尘减压降温后的主要腐蚀部位有:热风炉煤气管道及阀门;调压阀组后的管道及波纹管;TRT发电转子叶片及其后的管道与波纹管;净煤气管道及其波纹管。各部位的腐蚀状况如图3~图10所示[1]。腐蚀以局部腐蚀为主,形式有管道内壁的点腐蚀、焊缝及法兰连接及阀门密封面处的缝隙腐蚀、316L和800系列不锈钢波纹管的晶间应力腐蚀、不锈钢氯脆的应力腐蚀开裂、TRT叶片积盐腐蚀等。

图3 煤气管道点腐蚀状况

图4 煤气冷凝水水封装置腐蚀状况

图5 不锈钢波纹管晶间腐蚀状况

图6 不锈钢波纹管应力腐蚀开裂状况

图7 TRT叶片腐蚀及积盐状况一

图10 燃烧阀阀板及密封面腐蚀状况

4 防止腐蚀措施

高炉煤气正常情况下一般含水在50 g/m3左右,当炉顶温度过高时要喷水降温,此时煤气含水在200~500 g/m3左右。气体的露点随着压力升高而升高,通过计算可知,即使在高炉炉顶打水降温煤气的情况下,高压煤气温度在80~110℃下也不会有冷凝水,所以,高压煤气管网腐蚀不明显;通过TRT或减压阀组后的低压煤气正常温度在60℃左右,在高炉炉顶打水降温煤气的情况下,就容易析出冷凝水,酸性物质溶于水,从而造成低压煤气管网系统明显腐蚀。

表5计算了不考虑HCl含量时,不同压力与湿度下煤气的露点温度。可见,在实际工况煤气压力10 kPa、喷水降温后煤气含水200 g/m3,煤气露点约60℃,所以煤气会有冷凝水析出。

表5 不同压力和湿度下煤气的露点温度

高炉煤气含水量和HCl含量增加,煤气露点温度升高。在煤气压力为10 kPa、煤气含水约200 g/m3、HCl含量约500 mg/m3的工况下,煤气的露点为约66℃。实际生产中,通过TRT或减压阀组后的低压煤气正常温度在60℃左右,即使不喷水冷却,煤气也会有冷凝水析出,从而造成腐蚀。

原料如表2所示的国内某炼铁厂,布袋净化后煤气中氯浓度约300 mg/m3,经过喷淋塔喷水55~60 t/h降温后,煤气温度降至50℃左右,饱和水量约100 mg/m3,煤气中HCl的脱除率约为26.6%~29%,还有约70%的HCl残留在净煤气中,入管网煤气HCl的浓度约212~220 mg/m3,煤气露点约为52℃,可见,喷淋塔后的净煤气依然会析出冷凝水而造成腐蚀。这也说明了仅仅靠喷水脱除煤气中HCl是有限的,解决不了腐蚀问题。

盐酸可以与氢氧化钠酸碱中和:HCl+NaOH→NaCl+H2O

于是在煤气中喷人浓碱,期望解决腐蚀问题。有的在TRT后的煤气管中喷入,有的在喷淋塔上层喷入,有的二者并用。使用效果因原燃料等条件不同而不同,但是,多数在喷入装置和煤气管网上都还存在问题。喷入装置上表现为喷碱管路与设备腐蚀严重、喷头堵塞、浊环水管路堵塞等。煤气管网上的各种腐蚀现象依然成隐患。为此,有的在净煤气管道上采用环氧玻璃鳞片保护法,费用按200元/m2计,2 m直径1 km的煤气管道总费用约126万元,但也只管5年左右;有的波纹补偿器材质由316L不锈钢改为价格更贵的254SMo,或者双向不锈钢,或者铜材质;阀门密封面材质由 D547Mo或 D507MoNb合金改为EY22090MoW合金材质。

为解决TRT叶片积盐腐蚀,有的半个月一周期用水洗清理叶片上约10~15 mm的结垢;有的加入TRT专用缓蚀阻垢药剂,药剂含有:环己胺、乙醇胺、吗啉盐、脲胺盐、炔氧甲基胺季铵盐、丙炔醇、HPMA、甲醇等,加药浓度为60~70 g/(万m3高炉煤气),最大100 g/(万m3煤气),控制目标是煤气冷凝水pH在5.0~6.5之间,取得了比较好的效果[3]。

5 结语

以上提高材质、水稀释、碱中和等措施,虽然取得了一定效果,但是还没有消除隐患。在尽量降低高炉原燃料中氯离子含量的同时,还需要在脱除氯离子的装置上进一步完善。如:提高水雾化效果和改善煤气流分布,以提高煤气与水雾的碰撞率;提高浊环水污泥沉积效果,降低管道和喷嘴堵塞;新增煤气冷凝水pH值自动检测和自动调节喷碱量及喷水量的装置,使冷凝水pH值稳定在6以上,尽量消除目前冷凝水pH值波动大的现象。

干法高炉煤气的腐蚀是电化学腐蚀,仅仅依靠物理方法来解决腐蚀问题是难于彻底的。从腐蚀机理可以看出,利用电位更低的金属镁、铝或锌等作为阳极,用电化学防腐的措施,是投资少、运营成本低、安全性更好的解决办法。

[1]张琰.干法除尘高炉煤气的管道腐蚀机理与防护对策研究[D],东北大学硕士论文,2014:11-14.

[2]徐萌,李增朴,马泽军,姜文豪,史赞中.迁钢2#高炉干法除尘系统氯腐蚀控制的研究[J].炼铁,2009,5.

[3]张虎.高炉煤气TRT缓蚀阻垢剂的研制与配方设计[D],江汉大学硕士论文,2015:66.

Corrosion Prevention and Control of Dry-Dedusted Blast Furnace Gas

WU Jiming1,JIA Caiqing2

(1.CISDI Group Co.,Ltd.,Chongqing 401122,China;2.CISDI Engineering Technology Co.,Ltd.,Chongqing 401122,China)

When dry dedusting process for blast furnace gas is used instead of wet process,the clean gas has the prominent problem of corrosion.Though physical measures for corrosion prevention have proved to be somewhat effective,it still features high device failure rate,high investment and operation cost and also has some safety risks.By analyzing the source of the corrosion medium,corrosion mechanism,corrosion condition and existing corrosion prevention measures, suggestions are proposed on electrochemical corrosion protection measures with lower installation failure rate,lower investment and operational cost and higher safety.

dry de-dusting;blast furnace gas;corrosion prevention and control

TF547

B

1006-6764(2018)01-0020-04

2017-08-24

伍积明(1963-),男,教授级高级工程师,现从事炼铁工程设计与研究工作。