电动汽车永磁同步电机最优弱磁控制策略∗

2018-12-12邢济垒黄卓然程兴群

林 程,邢济垒,黄卓然,程兴群

(北京理工大学机械与车辆学院,北京 100081)

前言

以电动机作为单独或部分动力源的各类新能源汽车凭借其节能环保高效的优越性在世界范围内受到了广泛的关注[1-3]。其中,受益于稀土永磁材料技术的快速发展,具有高功率密度、高可靠性和宽调速范围的凸极式永磁同步电机(又称内永磁同步电机, interior permanent magnet synchronous motor,IPMSM)已逐渐取代交流异步电机成为车用电机的主流[4]。

目前最易实现的IPMSM控制策略是将电机定子电流的直轴分量控制为0[5],使电机输出转矩与交轴电流成正比,从而获得以转矩为控制目标的控制方法。然而上述方法没有利用IPMSM潜在的磁阻转矩,在电机逆变器容量有限的条件下电机的高速性能会受到极大的影响。为有效拓展IPMSM的转速范围,国内外学者提出了一系列基于电流矢量控制(current vector control,CVC)又称面向磁场控制(field-oriented control,FOC)的PMSM弱磁控制策略,包括超前角弱磁控制、负直轴电流补偿法、梯度下降法、最大输出功率控制等。这些控制策略通过计算电机的最优弱磁工作点,结合PID控制、模糊控制、自适应鲁棒控制等控制算法,实现了对IPMSM的优化弱磁控制[6-7]。

早期IPMSM多用于压缩机、机床等以转速为控制目标的工业机械中,大多数的弱磁工作点选取策略都以最快的转速响应为目标,在电机接近目标转速之前使其输出当前转速下的最大转矩,之后再通过转速环控制交轴电流的值将电机转速稳定下来[8-10]。但当应用于车辆时,随着道路状况的变化,车用电机所需的转速和转矩是时刻变化的,以转速为控制目标的方法不再适用。已有的以转矩为控制目标的弱磁策略主要包括转矩前馈控制和直接转矩控制(DTC),其中直接转矩控制有转矩脉动大和切换频率不确定的缺陷[11-12],转矩前馈控制等算法在进行最优工作点计算时须解四次方程或进行查表[13-14],工作量太大。

本文中提出了一种适用于实际车辆行驶工况的以转矩为控制目标的弱磁控制策略,将IPMSM的最优弱磁工作点分为两类,并定义用于这两类点之间控制策略切换的转矩为TP,之后通过离线计算获得电机的最大转矩特性曲线(Tmax-n)和切换转矩特性曲线(TP-n),在此基础上利用计算或拟合方法根据电机的反馈转速和目标转矩不断更新电机弱磁工作点,并利用PI调节器实现对IPMSM的最优弱磁控制。

1 IPMSM稳态工作特性

1.1 IPMSM数学模型

在同步旋转参考系(d-q坐标系)下,IPMSM定子电压方程为

IPMSM在较高转速下稳定运行时,定子电阻压降和磁链微分项与感抗上的压降相比可以忽略[15],式(1)可简化为

IPMSM电磁转矩方程为

式中:pn为磁极对数;β=ρ-1,ρ为凸极率,ρ=Lq/Ld。

受到逆变器输出能力和电动机绝缘能力等限制,稳态工况下,IPMSM定子电压合成矢量的幅值存在最大值Ulim[16],即

将式(2)代入式(4),可得电机直轴电流与交轴电流应满足的规律:

式(5)在d-q轴坐标系内为一个椭圆,称为电压极限椭圆。

另一方面,考虑到电机发热、温升等因素的约束,稳态工况下,IPMSM定子电流合成矢量的幅值亦存在最大值Ilim,即

式(6)在d-q轴坐标系内为一个圆,称为电流极限圆。

1.2 MTPA与MTPV曲线

对于某一确定的电磁转矩,存在一个工作点使电机在输出相同的转矩下定子电流幅值最小。此时的定子电流的交直轴分量在d-q轴坐标系下的关系曲线即为MTPA曲线,应用拉格朗日极值定理可求出MTPA曲线的表达式为

类似地,在电机的高转速区,对于某一确定的电磁转矩,它对应一个最小的定子电压。此时的定子电流的交直轴分量在d-q轴坐标系下的关系曲线即为MTPV曲线,其表达式为

最大转矩电压比的轨迹实际上是电压极限椭圆与恒转矩曲线切点的连线,如果不考虑电流极限的约束,MTPV上每一点所对应的转矩,都是该点对应转速下电机能够输出的最大转矩。

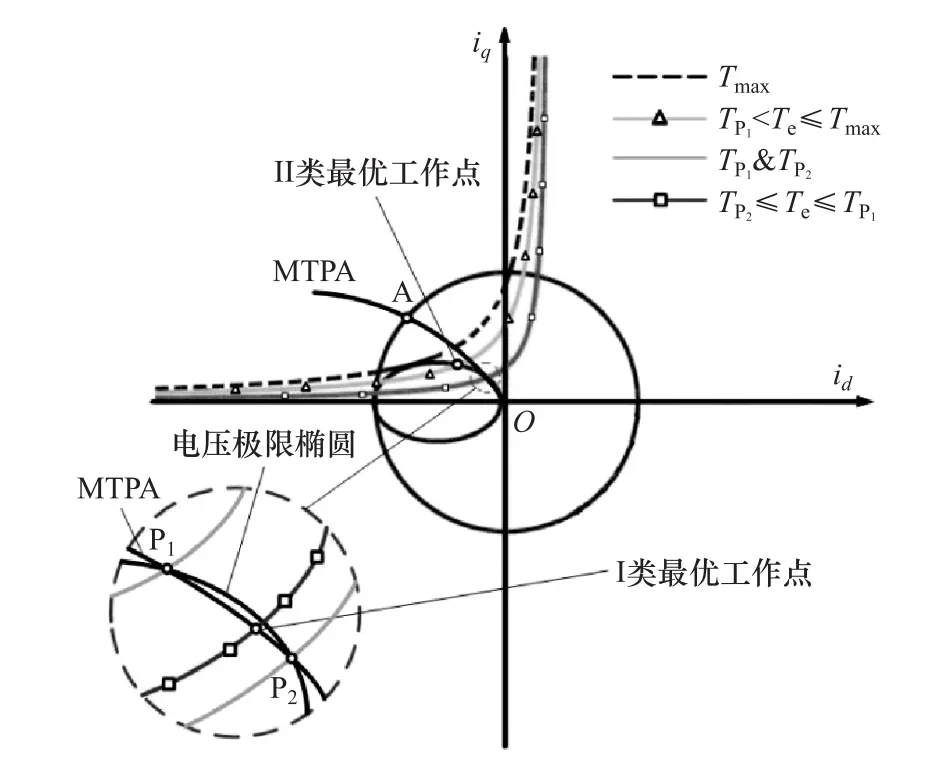

式(3)、式(5)~式(8)在d-q轴坐标平面中的轨迹如图1所示,分别代表IPMSM的恒转矩曲线(Te>0)、电压极限椭圆、电流极限圆、MTPA曲线和MTPV曲线。在符合电压和电流极限要求的情况下,为使IPMSM铜损最小,将使定子电流幅值最小的弱磁工作点定义为IPMSM的最优弱磁工作点,这些工作点覆盖了上述轨迹和横轴围成的整片区域,如图1中阴影部分所示。

图1 IPMSM最优弱磁工作点分布区域

2 IPMSM最优弱磁控制

2.1 最优弱磁工作点分析

车辆行驶过程中,驾驶员通过改变加速踏板行程以获得相应的动力输出。设某一时刻,加速踏板行程为η,定义满行程为1,则有η∈[0,1]。根据驱动电机在时刻t的转速和电机的外特性,可得到t时刻电机理论上能够输出的最大转矩Tmax,则t时刻电机的期望输出转矩Te为

为获得定义的最优弱磁工作点位置,须进行以下分析。在得到车辆目标转矩Te后,可在d-q轴坐标平面中确定Te对应的恒转矩曲线。设与电压极限椭圆相切的恒转矩曲线对应的转矩为Tmax,为当前转速条件下能达到的最大转矩;设时刻t的电压极限椭圆与MTPA曲线在第二象限内存在交点P,且其对应的电磁转矩为TP,即当前转速条件下的策略切换转矩,P点定义为策略切换点。设Te对应的恒转矩曲线与MTPA曲线的交点为I类点,Te对应的恒转矩曲线与电压极限椭圆的右交点为II类点,则电机弱磁控制最优工作点的选取策略如下。

(1)若点P落在电流极限圆外(包括与点A重合的情况)

最优工作点为I类点,如图2所示。

图2 IPMSM最优弱磁工作点分析—状态(1)

(2)若仅有一个在电流极限圆内的交点P

①当Te≤TP时,最优工作点为I类点,如图3中带小方框实曲线交点所示。

②当TP<Te≤Tmax时,最优工作点为 II类点,如图3中带小三角形实曲线交点所示。

图3 IPMSM最优弱磁工作点分析—状态(2)

(3)若交点落在电流极限圆内且有两个交点P1和P2

① 当 Te<TP2或 TP1<Te≤Tmax时,最优工作点为II类点,如图4中带小三角形实曲线交点所示。

② 当TP2≤Te≤TP1时,最优工作点为I类点,如图4中带小方框实曲线交点所示。

(4)若仅存在一个切点或不存在交点

最优工作点为II类点,如图5所示。

图4 IPMSM最优弱磁工作点分析—状态(3)

图5 IPMSM最优弱磁工作点分析—状态(4)

上述控制策略可满足任何车速下的动力输出需求,同时保证电机工作于当前的弱磁最优工作点。此时输入电压被充分利用,且定子电流幅值最小。值得注意的是,在状态(3)中,当 Te<TP2时,对应的电机转速很高,范围很窄,且目标转矩很小。事实上,在车辆的实际行驶工况中,这种情况几乎不会发生。 因此,将 Te<TP2的情形与 TP2≤Te≤TP1合并,此时取TP=TP1。此外,通过对其它情况的TP进行合理取值(取值方法见第2.2.2节),上述策略可得到进一步的统一与简化。最终的IPMSM弱磁最优工作点选取策略为:在任意时刻下,根据采集到的电机角速度ωr计算出TP与Tmax(计算方法详见第2.2节),再根据Tmax和整车控制器解析得到的加速踏板行程计算目标转矩 Te,将 Te与 TP进行比较。若Te≤TP,最优工作点为 I类点;若 TP<Te≤Tmax,最优工作点为II类点。

2.2 最优弱磁控制方法

2.2.1 最大转矩特性曲线

IPMSM的最大转矩特性曲线给出了电机在不同转速下可输出的最大转矩。对于内置式永磁同步电机而言,根据图1,其最大转矩在d-q坐标平面内对应3个区段:点A→圆弧AB→曲线BC。当n≤nA时,电机所能输出的最大转矩均为TA,转速nA对应于电机的基速,该区段电机最大转矩保持不变,称为恒转矩区;当nA<n≤nB,输出最大转矩时电机的工作点位于电流极限圆上,定子的电流和电压幅值不变,因此称该区段为恒功率区;当n>nB时,电机转速很高,外特性沿MTPV曲线变化,称这一区段为“深度弱磁区”。

根据以上所述工作点在d-q坐标平面内的相对关系,对式(3)、式(5)~式(8)进行联立求解,即可获得各段工作点对应的转矩、转速、直轴电流和交轴电流。这一计算过程相对复杂,限于篇幅原因,仅给出最大转矩特性曲线的表达式:

2.2.2 策略切换转矩特性曲线

控制策略切换点在前面定义为时刻t的电压极限椭圆与MTPA曲线的交点P。与确定最大转矩特性曲线类似,须建立切换点P处的转矩与转速的一一对应关系。

当n≤nA时,由式(9)可知,当前转速下所有目标转矩都能采用MTPA控制逻辑获得,即最优工作点一定是I类点,为满足第2.1节中所述的最优点选取策略,令 TP=Tmax=TA。

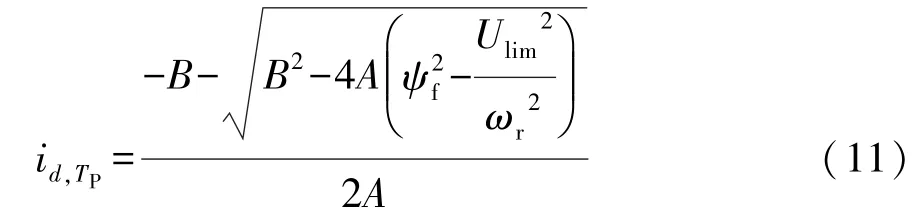

当n>nA时,须计算电压极限椭圆与MTPA曲线的交点,将式(5)与式(7)联立可得此点直轴电流为

在忽略超高转速的情况后,将式(11)与式(3)和式(7)联立,即可计算出n>nA时TP与n的关系式:TP=f(n)。尽管这一过程计算和最终表达式十分复杂,但在获得电机参数后即可在系统初始化的过程中完成计算并保存,无须实时计算。同时在这一计算过程中还获得了MTPA曲线上各点转矩与电流的对应关系,在执行MTPA控制策略时可直接利用。综合上述结果,可获得控制点切换策略所需的策略切换转矩曲线表达式为

2.2.3 可控性分析

综上所述,在任意时刻,将实时采集到的转速n和经过整车控制器处理获得的加速踏板行程η作为控制系统输入,首先结合电机和逆变器参数计算出用于策略选择的转矩值Tmax和TP,之后用式(9)计算目标转矩Te,并根据Te与TP的比较结果确定最优点的类型,依此计算定子绕组直轴电流和交轴电流。将计算结果作为控制目标送入电流调节器获得对应的直轴电压和交轴电压,并作为PI调节器的输出送入逆变器控制系统,其逻辑框图如图6所示。

图6 IPMSM最优弱磁控制策略逻辑框图

当最优工作点是I类点时,它们是MTPA曲线上的点,联立式(3)和式(7)即可求得。而当最优工作点是II类点时,计算过程非常复杂,不适合工程条件下的实时计算。由图3~图5可见,II类点的直轴电流id与目标转矩之间存在一一对应的严格的负相关关系,且具有较好的线性度,在进行II类点选取时,当前转速对应的Tmax和TP及其对应的工作点是已知的,因而可利用这两个点进行拟合计算。简单的线性拟合计算方法为

将式(13)与式(5)联立即可求得对应的iq值。基于类似方法,采用线性拟合、分段线性拟合、抛物线拟合等多种拟合方式,并与真值进行对比。结果表明,即使是精度最低的线性拟合方式,其实际输出的转矩与目标转矩之间的相对误差在电机的工作转速范围内也不会超过6%,如图7所示。这一误差在工程应用中是可以接受的,且线性拟合方式可极大地缩短程序的运行时间,保证其实时性。

图7 不同转速下线性拟合获得的输出转矩与目标转矩的相对误差

3 仿真结果与分析

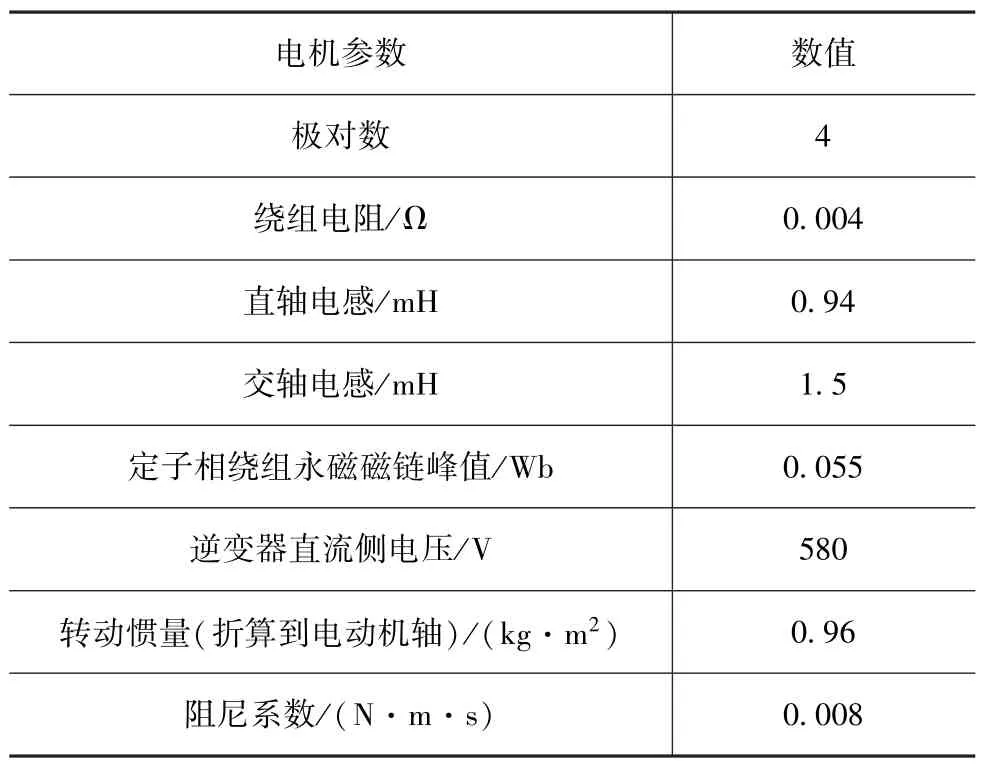

基于Matlab/Simulink平台搭建了仿真模型,采用空间矢量脉宽调制(space vector pulse width modulation,SVPWM),所用电机主要参数见表1。逆变器直流侧电压为580V,因而逆变器输出给电动机定子绕组的相电压峰值Ulim=580/3≈335(V)。

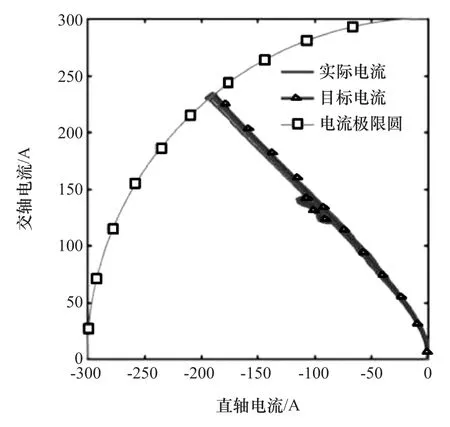

在20N·m的恒定弱负载转矩下进行恒载加速仿真。输入加速踏板行程设为100%,即目标转矩始终设置为当前转速下电机能输出的最大转矩,得到本文中弱磁控制策略下电机可获得的最大转矩-转速曲线,如图8所示。可以看出,该弱磁控制策略与传统的以转速为控制目标的弱磁控制策略具有相同的弱磁增速能力,且使用传统的PI电流调节器即可实现输出转矩对目标转矩的良好跟随效果。图8中同时给出了所用电机的策略切换转矩特性曲线。当电机的转速和目标转矩位于区域I时,电机工作点为I类点;当电机的转速和目标转矩位于区域II时,电机的工作点为II类点。图9给出了电流d-q轴坐标系下电机的实际工作点。可以看出,在此工况下电机工作点经历了由MTPA曲线与电流极限圆的交点开始,沿电流极限圆运动,再转而沿MTPV曲线运动的过程。

表1 IPMSM仿真模型参数

图8 加速踏板满行程工况转矩-转速特性曲线

图9 加速踏板满行程工况弱磁电流工作点

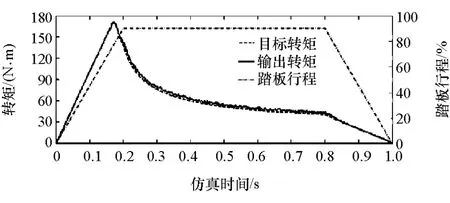

实际的加速踏板满行程工况经整车控制器处理后将类似图10所示的长点划线,斜坡化处理可避免电机输出转矩发生突变。为体现弱磁工作特性,将加速踏板行程设为90%,得到的目标转矩与实际输出转矩如图10所示,电机的d,q轴电流变化趋势如图11所示,d-q轴坐标系下电机实际工作点如图12所示。可以看出,电机实际工作点离开了电流极限圆和MTPV曲线,转而在其包络区域内运动,即在整个控制过程中电机工作点都尽可能地接近当前工况下可以获得的最优工作点,不仅可稳定地输出目标转矩,还能尽可能降低定子电流幅值,从而获得更高的弱磁效率。

图10 实际短时工况踏板行程与转矩变化情况

图13 给出了采集自某纯电动汽车的实际行驶工况下的加速踏板行程信号,同时将实际负载等效到电机输出端,用以检验该弱磁控制算法在实际行驶工况中的效果,结果如图13~图15所示。可以看出,在实际行驶工况中加速踏板行程很少达到100%,该控制策略下电机的实际工作点主要分布在MTPA曲线上,少部分时间段分布在其与电流极限圆和MTPV曲线的包络区域内。可以看出,该控制策略能在保证良好转矩响应特性的同时使电机定子电流尽可能小,从而实现效率最优控制,展现出良好的弱磁特性。

图11 实际短时工况d-q轴电流变化情况

图12 实际短时工况电机弱磁电流工作点

图13 车辆行驶工况踏板行程与转矩变化情况

图14 车辆行驶工况d-q轴电流变化情况

图15 车辆行驶工况电机弱磁电流工作点

图16 不同弱磁控制策略下定子电流幅值对比

为验证该弱磁控制策略的优越性,在图10所示工况下采用目前实际应用最为广泛的查表法重复仿真过程,将得到的定子电流幅值和转矩控制精度与该弱磁方法进行对比。为确保对比结果的可靠性,应用两种不同弱磁策略时控制系统的PI调节器参数相同,仿真结果如图16和图17所示,精确的统计数据见表2。可以看出,本文中提出的弱磁控制方法在输出转矩的控制精度上较查表法有较大优势,其输出转矩平均相对误差较查表法小1%左右。而在反映弱磁控制系统工作效率的定子电流幅值和电压利用率这几项参数上两者表现的控制性能相近,但本文中提出的弱磁策略仍有较小优势。值得注意的是,查表法仿真过程中所使用的表格数据均为无偏最优弱磁工作点,而在实际应用过程中受人为和设备因素影响,其控制误差会进一步加大。综上所述,该最优弱磁控制策略在控制精度和控制效率上较常规方法具有全面的优势。

图17 不同弱磁控制策略稳定状态下输出转矩误差对比

表2 查表法与最优弱磁法效果对比

4 结论

通过对永磁同步电机弱磁区域内电流极限圆、电压极限椭圆、MTPA和MTPV曲线间位置关系的详细分析,在d-q坐标平面内确定了不同转速下对应于不同转矩需求的最优弱磁工作点位置。根据求解方式的不同,将最优弱磁工作点分为两类,并通过离线计算获得了IPMSM的最大转矩特性曲线和策略切换转矩特性曲线,结合拟合方法实现了IPMSM全转速范围内的最优弱磁控制。该控制策略具有良好的转矩动态特性和最优的工作效率,改变了传统永磁同步电机以转速特性为主要控制目标的状况,将电机的目标弱磁工作点直接定位在电流极限圆、MTPA与MTPV曲线的包络区域内,尤其适用于以转矩为控制目标的电动汽车驱动电机控制系统。

由于该策略所用到的Tmax和TP策略切换曲线均由实际电机参数计算获得,因而未考虑电机的参数鲁棒性问题。但必须注意的是,Tmax和TP曲线与电机的外特性曲线类似,在进行电机标定过程中均可通过试验获得准确数据,并应用到实际控制策略中。一旦获得驱动电机的Tmax和TP曲线,该控制策略即可较为准确地选取驱动电机的理想弱磁工作点,从而实现对车辆的目标转矩快速精确的跟踪。基于此种考虑,该策略在实际使用过程中有希望完全摆脱参数依赖性。以此为出发点的相关试验和控制算法将是今后重点研究的方向。