高压大功率变频器在烧结主风机上的应用分析

2018-12-11刘忠明

刘忠明

(首钢京唐钢铁联合有限责任公司,河北唐山 063200)

0 引言

烧结厂中最关键的负载是烧结主抽风机。大型烧结机主抽风机多数选用西门子公司的高压无刷同步电机作为动力。如何实现烧结矿的生产工作,主要是将燃料、助焊剂及含铁原料等按照一定比例进行混合搅拌,再施水润湿后,置于烧结机上,自上而下点火烧结。主抽风机最大功能就是利用烟道实现抽风,然后使得混合料中的固体燃料达到充分、完全地燃烧,最后达到烧结目的,烧结过程中产生的废气利用脱硫塔及烟道等由烟囱排放(图1)。烧结过程中,主抽风机风量和风压的变化对其影响较大,因此,精确控制烧结过程的风量和风压,不但有利于烧结过程的稳定性,而且还有效降低烧结能耗。

图1 烧结主抽风机系统结构

1 京唐烧结主抽风机运行分析

1.1 风机、电机配置及控制原理

首钢京唐烧结厂现有4台主抽风机,每台风机配套9375 kW高压同步电机,总容量37 500 kW。主抽风机电机为无刷同步电机,采用2拖4的变频软起动。电机、励磁、变频软启动系统均为西门子公司配套产品,励磁与变频软启动之间控制通过Profibus通讯实现。如果要启动1#主抽风机,需在1#励磁控制柜上首先选择1#或2#变频;再在励磁控制柜上点启动,励磁系统、变频系统、相关开关柜自动按程序动作,待变频系统判断输出频率与工频频率一致时,则进行变频切工频,实现一键软启动完成。励磁采用恒功率因数调节方式,励磁电流大小通过励磁柜内部PID(Proportional-Integral-Derivative,比例-积分-微分)调节实现。风机变频软启动之后切换至旁路工频运行,主抽风量靠风机风门调节。

1.2 烧结主抽风机运行情况

烧结主抽风机实际运行时入口导叶开度基本上在30豫~70豫,大部分时间在40%~70豫,平均开度55豫,运行功率7000 kW左右。实际运行中,入口导叶开度最大70%,运行最大功率的电机输入功率8300 kW,电流约560 A。

在烧结过程中,原料和工况的变化较为常见。为了实现烧结过程中风量的变化,多数采用改变主抽风机的风门开度来实现,但这种调节方式有缺点:淤要想达到速度的精确控制,不能根据烧结料层的厚度和料层透气性来改变变频无极调速,也不能使风扇达到运行效果;于主抽风机的门开度一般控制在30%~70%(甚至低于30%),过程中一旦发生挡板截流,很可能造成不必要的浪费和电能损失;盂多数为低负荷运行工况,设备负荷得不到有效利用,风机效率低下;榆自动化程度低,对风量的控制精度达不到使用要求;虞变频调速是目前国际上公认的风机运行特性最有效的控制手段,该控制方法具有效率高、精度高、节能等特点。

因此,采用变频调速对烧结主抽风机进行改造,是目前最好的节能方式。

2 京唐烧结主抽风机变频运行分析

2.1 变频节能原理

从流体力学的观点来看,三相异步电机不但可以推动水泵负载,而且也可以推动二次方转矩的风机。其中流量Q、压力H和电机轴功率P存在P菸Q伊H的关系。

当电机转速从n1转变为n2时,其中P,Q,H以及n之间关系如下。

从以上3个关系式可以看出,电机Q同n是正比关系,轴功率P同所需n的三次方成正比。变频器通常是利用风机电机来调节频率大小,进而达到对风机电机转速的改变。例如,将额定流量值调节至80%,只有将电机的转速调整到额定速度的80%方可实现,即频率调整到40 Hz。此外,功率只有之前的51.2%。考虑到减速后的效率会降低和调速装置的附加损耗,分析数据得出,风机可利用速度调节达到节能20%~50%的效果,部分风机负载可节省60%以上能量。

2.2 风机变频节能分析

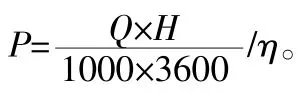

式中P2——代表变换后单负载的变频运行功率;

Q——代表单个负载的运行流量,m3/h;

H——代表单个负载的运行压力,Pa

浊2——代表风机效率,变换后取效率最大峰值,范围一般在 0.83~0.86

浊——代表变频装置效率,通常为0.96从以上公式可以看出,变频调速节能点主要有2个:淤采用变频调速装置,入口风门全开,从而减少管网阻力和摩擦,降低管网功耗,从流体力学变频原理分析出发减少的风机轴功率;于提高风机的效率,从而减少了输入功率和轴功率

2.3 主抽风机同步电机变频调速优点

2.3.1 解决大型同步电机启动问题

大功率同步电机存在启动困难、控制复杂、冲击电流大,容易振荡与失步等难题,采用变频调速系统后,采用先投励磁,在同步机内建立磁场,变频再输出一定的直流电压,定子产生一定的直流电流,并建立磁场。定转子在相互电磁力的作用下,转子磁极向定子磁机的异性短靠近,最后输出低频交流电压,产生旋转磁场,经过整步,转子很快跟随定子电压频率开始旋转。这种通过变频电源频率的平滑调节,使电机转速逐渐上升,实现真正意义上的软起动。整个启动控制过程无冲击,操作简便。

2.3.2 解决振荡和失步问题

采用先进的自适应控制技术,有效、精准地控制输出速度,不需要调整励磁柜的励磁电流。随着频率的变化,速度也随之发生改变,不仅解决振荡和失步问题,而且还使控制模式更加便捷可靠。

3 京唐烧结主抽风机变频运行实现

人们曾经认为,烧结厂主抽风机功率很大,彻底改造的难度很大、花费时间长,而且风险高,还有可能造成改造机罢工停机的状态,从而导致烧结机停产。从太钢炼铁厂450 m2烧结机主抽风机变频改造来看,通过精心组织、周密计划,尽量减少控制改动,始终贯彻执行安全性、可靠性、既要经济性又要优质质量的方针原则,细致分析配电系统的设计、一次回路的选择等通风散热解决对策,可以在改造过程中保证原系统稳定运行,在最短的时间内完成烧结主抽变频运行整体改造。

3.1 电气回路改造

1#和2#主抽2台主抽风机变频改造电气回路构成:不仅包括2台高压大功率变频器、高压开关柜数量9台,而且还包括1#和2#烧结主抽风机控制系统、1套高压开关柜监控系统,此外还有励磁柜数量2个、低压配电柜数量4台以及“空水冷”散热装置。

该方案所选用的模式为“自动二拖二”,能达到任意一台变频器对任意一台电机进行调速,达到“软启动”效果。任何电机都可以从工频运行切换到任意变频器运行,实现变频操作的过程,任意一台变频器可以实现驱动任意一台电机去完成变频器切换到不同母线下的工频操作。这2个变频器互为备用,永远保持着变频器冗余备份,保证出现异常时机器仍可以正常运行。

3.2 上位DCS和MCC改造

DCS是分布式控制系统的英文Distributed Control System的缩写,在国内自控行业又称之为集散控制系统,MCC则是电机控制中心Motor Control Center的缩写。预计通过4层网络实现变频系统的控制,并通过第一层网络实现与整个烧结系统网络的无缝连接,进行数据交换,具体设置如下。

(1)第一层网络。使用原有的烧结系统去控制网络,一定要按照烧结系统网络所规定的固定网址去操作执行,最大限度的发挥 AC01/AC02机柜 CPU315—2DP独立 Profibus DP模块CP32—5来完成。在此基础上进行了控制系统的硬件改造,用过去的独立CPU(Central Processing Unit,中央处理器)被ET200M所取代,成为AC01/AC02的远程变电站。由于AC01/AC02与中央控制系统之间的布线距离应控制在200 m以内,因此,采用Profibus DP 1.5 M/S来实现通信。

(2)第二层网络。三组 PLC(Programmable Logic Controller,可编程逻辑控制器)与1台计算机、3台触摸屏进行数据交换。CPU(Central Processing Unit,中央处理器)连接到网络主要利用3个CP342—5 Profibus-DP模块来完成。其功能进行触摸屏与PLC之间的数据连接。

(3)第三层网络。通过MPI(Multi Point Interface,信息传递接口)传输全局变量,实现3套PLC之间的数据交换。

(4)第四层网络。利用扩充导轨的办法只能够实现近距离的扩充3个导轨,所以第四层网络是通过从站方式构建的。

AC01与1个80 m远的远程从站ET200M、1个就地从站ET200M以及采集高压工频柜的保护装置UMG511共同作用才能完成数据交换,进入逻辑控制。

AC02和远程从站从ET200站,远程80 m从站ET200M和保护高压工频柜实现数据交换,进入逻辑控制。

AC03完成与本地从站ET200M和150 m远程从站ET200M(水泵房)的数据交换。

以上网络都可以利用DP实现通信连接。通过增加ET200M的优点,不仅实现了增强从站的可扩充性,而且增强了远程扩展。

4 主抽风机预期改造效果

变频成功改造后,可实现主抽风机匹配电机的无级调速,使风量稳定,可以让操作人员达到精确控制的目的,提高烧结系统的运行参数,提高烧结效率。此外,通过不断优化调整风量、风压、温度等烧结参数,有助于提升烧结矿质量。

5 结束语

烧结主抽风机采用变频改造后,一方面改善了电机的启动性能,实现软启、停功能,延长电机的寿命,而且减小对电网的冲击;另一方面,主抽风机可根据材料层的厚度和烧结材料层的透气性来调节变频速度,使风机运行达到最佳工况点,运行节电率可达20%以上。特别是在减产运行等的情况下,可调速至最小功率,更加体现系统运行经济性。

近年来,节能已成为钢铁冶金企业发展过程中重点关注的课题。在京唐公司的大型烧结机主抽风机系统中,选用同步电机配套高压变频控制技术,不但节约用电、操作成本低、系统安全可靠,同时具有易于保养维护的优势。采用这种技术,国内类似技术企业都可以达到节省约20%的电力。