边缘电场传感器测量金属衬底绝缘层厚度*

2018-12-10赵俊明王文廉

赵俊明,王文廉*

(1.中北大学仪器科学与动态测试教育部重点实验室,太原 030051;2.中北大学电子测试技术国家重点实验室,太原 030051)

薄膜或者涂层厚度测量对于半导体技术、材料分析、航空制造及工业生产都具有重要的意义。目前用于涂层厚度测量的方法包括红外、超声、电磁、电涡流和电容传感器等,其中电容测量方法具有低成本和结构简单的优点。常规的电容测厚方法是在电容传感器两极板间放入薄膜材料,薄膜厚度不同引起介电常数的变化,从而带来电容的变化。若薄膜本身的介电常数一定,电容的大小反映薄膜厚度。这种方法需要将被测对象放置在两个极板中间,限制了应用的范围。本文利用边缘电场传感器实现对薄膜厚度测量,使用更加灵活方便。

边缘电场传感器的两个电极位移同一平面内,边缘电场穿透绝缘层可检测其厚度。与传统的平行板电容式传感器相比,边缘电场传感器的电力线分布呈散射状,电场能集中在电极附近,同时具有单边穿透、信号强度可调和层析成像等优点[1-4]。边缘电场传感器已经逐渐被应用于湿度检测[5]、PH值检测[6]、材料特性分析[7]、位移和厚度测量[8-9]。

FEF传感器一直是国内外学者研究的热点,目前的研究主要集中在传感器的设计、参数估计算法的实现,测量系统的设计与应用等方面。爱尔兰Arshak K科研团队通过在FEF传感器电极上涂二氧化钛涂层来测量传感器表面的压力,使用CMOS振荡电路将传感器电极间的电容值转换为振荡频率变化,再利用PLL电路将振荡频率变化转变为直流电压变化进行测量,建立了传感器输出电压与压力的关系[10]。窦银科等人设计了基于叉指传感器的冰层厚度测量系统,该系统以飞思卡尔MC9S12x为控制器核心,外部提供正弦驱动信号,实验有效[11]。黄云志等人利用Ansoft Maxwell有限元仿真软件对单层涂层厚度测量进行了参数化分析,验证其可行性,并设计了一套基于LabView的涂层厚度检测系统,对基体为铝合金的喷涂样本进行了测量[12]。在目前的厚度测量应用中,测量目标是单层或多层绝缘材料,通过电容的大小检测绝缘层的厚度。当绝缘层位于金属衬底上时,边缘电场将穿透绝缘层中金属表面发生突变。本文针对金属衬底上的绝缘层厚度测量,分析边缘电场的分布情况,建立分析模型,并通过仿真和实验研究测量方法。

1 测量模型

边缘电场传感器由位于同一平面内的两个电极组成,即驱动电极和感应电极。产生的边缘电场穿过被测物,可实现材料的特性检测。对于一个具有确定介电常数的薄膜而言,电容的变化反映厚度的特性。边缘场电容常被设计成环形或者叉指型的结构,对于一个电容单元,其电容的大小可表示为[13]

(1)

式中:γ边缘比例系数,ε0是真空介电常数,εc是边缘场内的复合介电常数,电极的长度和宽度为别为Le和We(单位:m),电极距离为Dff(单位:m),C为电容量。用于绝缘层厚度测量时,厚度将影响复合介电常数从而改变传感器的电容值。

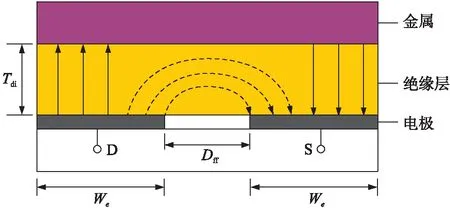

当衬底为金属或其他导电材料时,衬底将影响边缘电场的分布,如图1所示。式(1)也不能准确描述传感器的电容值大小。

图1 基于边缘场电容的金属衬底绝缘层测量原理

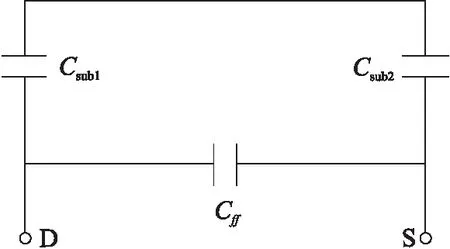

为了分析传感器的输出特性,金属衬底作为一个浮动的电极,传感器电容可以通过3个电容组成,如图2所示。Cff是边缘场电容,Csub1和Csub2是平行板电容。Csub1通过衬底与Csub2串联,然后与Cff并联。

图2 金属衬底绝缘层厚度测量分析模型

由于传感器的驱动电极同时作为Cff和Csub1的电极,而感应电极同时作为Cff和Csub2的电极,所以边缘场电容与平行板电容互相影响。从驱动电极出发的电力线部分通过衬底回到感应电极,其影响平行板电容的大小;另一部分电力线直接终止于传感器感应电极影响边缘场电容的大小。Cff可以描述为

(2)

式中:Wff是边缘场电容的有效电极宽度,εi是绝缘层的介电常数。而Csub1和Csub2可以描述为

(3)

式中:Wpp是平行板电容的有效极板宽度,Tdi是绝缘层的厚度。传感器电容可以通过3个电容的串并联关系计算为

(4)

边缘场电容与传感器电容的比值与电极距离和绝缘层厚度有关,可以表示为

(5)

式中:f(·)为函数关系。

2 仿真分析

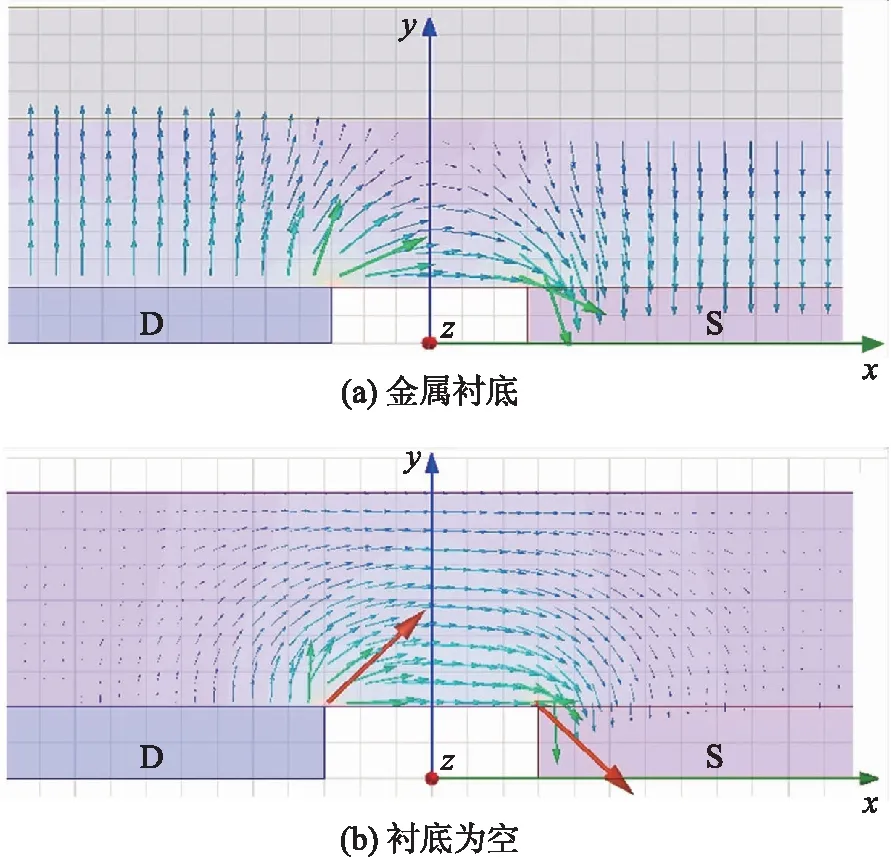

为了验证测量过程中的电容分析模型,基于Ansoft Maxwell软件完成了二维的数字仿真分析[14]。图3比较了在衬底为金属和没有衬底两种情况下的电场分布情况。当衬底为空时,电力线从驱动电极出发,通过绝缘层到达感应电极。电场(箭头)呈现出弧形的分布。在两个电极的相邻区域出现高电场,电力线集中;而在电极的两边电场较弱,电力线分散,这体现了明显的边缘电场特性。对于金属衬底的情况,电场具有两方面的特征。一方面,在两个电极相邻的区域表现出边缘电场的特征。电场具有弧形的特征,并且越靠近电极,电场越强。另一方面,在两个电极的两边区域表现出平行电场的特性。在驱动电极部分,电力线从电极出发,直接到达金属衬底。电力线均匀,也就是在绝缘层中的电场是均匀分布的。同样,在感应电极部分,电力线从金属衬底出发,直接到达感应电极,并具有均匀分布的特征。

图3 电容传感器的电场分布图

从电场分布来看,对于金属衬底上的绝缘层测量过程中,电容表现出复合的特性,也就是边缘电场电容和平行板电容共同工作。具体表现为两个平行板电容通过衬底串联,并与边缘场电容并联,这与模型分析吻合。比较图3中的两种仿真结果,可以看出,边缘电场会受到金属衬底的影响。也就是说,边缘场电容(Cff)的值会受到平行板电容的影响。在两种衬底情况下,边缘场电容的大小是不相同的。

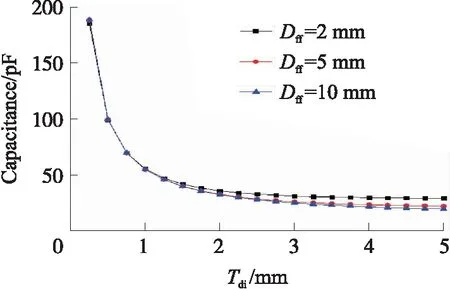

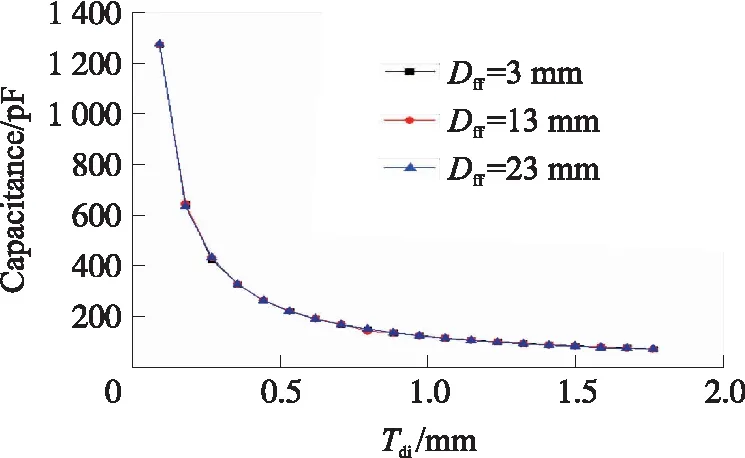

通过Ansoft Maxwell二维仿真分析了在不同的衬底下结构参数对传感电容的影响。当衬底为金属材料时,电容值随着绝缘层厚度的变化很大,如图4和图5所示。当电极宽度为2 mm,绝缘层介电常数为5时,若绝缘层厚度从0.5 mm增加到3 mm,那么电容将从180 pF减小到20 pF。随着绝缘层厚度的继续增加,因为电场的减弱电容的变化很小。当电极宽度为10 mm,绝缘层介电常数为2.5时,若绝缘层厚度从0.5 mm增加到3 mm,那么电容将从1 290 pF减小到100 pF以下。这说明传感器的灵敏度很高,有利于厚度的测量。而电极间的距离对电容的影响很小,特别是当电极宽度更大时,几乎没有影响。从图5可以看出,当电极的距离从3 mm增加到23 mm时,电容的值几乎没有变化。这是因为当绝缘层厚度相比电极宽度较小时,边缘 场电容(Cff)相比平行板电容(Csub)很小,而电极的间距对对平行板电容影响不大。

We=2 mm,i=5图4 金属衬底时电容结构参数对传感电容的影响

We=10 mm,i=2.5图5 金属衬底时电容结构参数对传感电容的影响

We=10 mm,i=2.5图6 衬底为空时电容结构参数对传感电容的影响

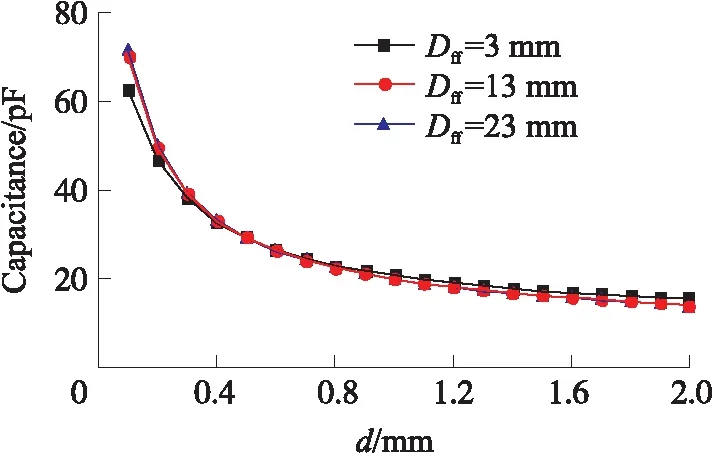

相比之下,当衬底为空或者非绝缘材料时,电容的变化规律将发生变化,如图6所示。传感器的电容值很小,当电极宽度为10 mm,绝缘层介电常数为2.5时,电容的仿真值小于10 pF。而且电容的变化很小,当绝缘层厚度从0.1 mm增加到1.8 mm时,传感器器的电容值变化很微弱。这说明传感器的灵敏度很低,不利于绝缘层厚度的测量。而电极的间距对电容的影响比较大,而且距离越小的时候,减小距离增加的电容越明显。为了提高传感器的灵敏度应减小电极的间距并增加电极对数量。

对比不同衬底的仿真结果,对于金属衬底上的绝缘层厚度测量,边缘场对于传感电容的影响相比非金属衬底结构情况明显减弱。特别是在绝缘层厚度相比电极尺寸比较小的情况,通过增加电极的距离,可以使传感电容逐渐趋于平行电容的特性。

3 实验结果

为了验证仿真结果,通过在印刷电路板(PCB)上制作边缘场电容,对复合材料薄膜厚度进行测量,如图7所示。其中电极的长度和宽度分别是90 mm和10 mm,电极的材料为铜,并覆盖一层绝缘漆。当测量金属衬底的绝缘层厚度时,将铝板放置在实验平台上,将复合材料薄膜放置在铝板上,而电容在最上方。为了测量衬底为空的情况,将PCB电容板放置在实验平台上,而复合材料薄膜放置在PCB板上面。该方法对绝缘层厚度的有效测量范围为0~3.33 mm。由于复合材料薄膜比较轻,当多层薄膜放在一起时会有间隙,厚度会出现误差。所以此实验仅为电容变化过程提供依据,测量精度不高。

图7 测量实验图

Le=90 mm,We=10 mm图8 金属衬底时厚度测量的电容变化

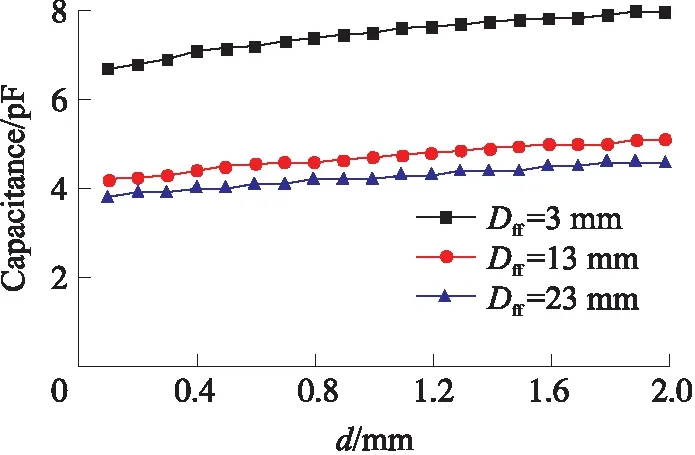

图8是传感器电容输出随着复合材料薄膜数量增加的变化曲线。随着薄膜厚度的增加电容减小,而且减小的速率越来越小,符合仿真规律。比较不同的电极间距下的电容变化,当距离为 13 mm和 23 mm时,传感器电容几乎是相等的。说明在电极距离远大于绝缘层厚度时,边缘场电容的影响很小,所以总的传感电容不变。当电极距离为3 mm时,电容有较小的变化。绝缘层厚度较小时(d<0.5 mm),小距离的电极使得传感电容更小;当绝缘层厚度较大时(d>0.5 mm),小距离的电极使得传感电容更大。

图9是衬底为空时对不同复合材料薄膜数量的测量结果。由于传感电容仅由边缘场电容决定,所以传感器灵敏度很低,电容值小。随着薄膜数量的增加,电容是增大的。这是因为传感器的波长比较长,而薄膜的介电常数大于空气,所以增加的薄膜会加大边缘电场内的有效介电常数,从而引起电容的增加。电极的间距对电容的影响很大,随着距离的增加电容减小很快。所以对于绝缘衬底上的厚度测量,可以通过减小电极间距来提高传感器的灵敏度。

Le=90 mm,We=10 mm图9 衬底为空时厚度测量的电容变化

4 结论

针对金属衬底上的绝缘层厚度测量,建立了一种边缘场电容传感器测量分析方法。将衬底作为浮动电极,用边缘场电容与平行板电容并联的分析模型讨论了传感电容的特性。通过Ansoft Maxwell二维仿真结果,获得不同衬底情况下的测量电容变化,分析了传感器结构参数对测量过程的影响,并进行了实验验证。结果表明,对于金属衬底的边缘层厚度测量,虽然传感器电容为边缘场结构,但也体现出平行板电容的特性和传感器灵敏度高的特点。当绝缘层厚度远远小于电极长度时,电极间距对传感器的电容输出影响较小。