复杂地层中水泥土搅拌桩的施工改进措施

2018-12-08常聚友

刘 鑫,阳 康,常聚友

(中铁二院工程集团有限责任公司,四川 成都 610031)

水泥土搅拌桩是指以水泥作为固化剂,通过深层搅拌机械,将固化剂与地基土强制搅拌,使软弱土硬结成具有整体性、水稳性和一定强度的柱状加固桩体,并与桩间土组成复合地基。水泥土搅拌桩具有施工简单、快速、振动小等优点,能有效提高软土地基的稳定性,减少和控制沉降量[1-2]。水泥土搅拌桩已发展成一种常用的软弱地基处理方法,主要用于加固饱和软黏土地基。大量工程实践表明,水泥土搅拌桩在具备较多优越性的同时,也存在其应用上的弊端,如普遍存在地面冒浆导致水泥掺量达不到设计要求、成桩质量问题、水泥土难以搅拌均匀、处理深度偏浅等[3-5]。

本文针对目前水泥土搅拌桩施工中存在的问题,结合具体的工程实践,对双向水泥土搅拌桩的常规施工工艺“一喷二搅”、“二喷四搅”[6]等提出改进措施,有效保障成桩施工质量。

1 工程概况

在新建徐盐高速铁路盐城车站的地基加固处理中,一期工程设计采用双向干喷法水泥土搅拌桩,二期工程设计采用双向湿喷法水泥土搅拌桩。水泥土搅拌桩横截面设计直径0.5 m,桩长13.5~14.0 m,桩距1.2 m,呈正三角形布置;采用P.O 42.5级水泥,水泥掺量为60 kg/m;成桩施工质量设计要求90 d芯样抗压强度≥1.5 MPa,90 d单桩竖向承载力特征值≥97 kN。

该段地基加固范围内地面设计标高为0,地下水位标高为-2 m。钻探揭露地层情况见表1。

表1 地层情况

2 改进前试验桩施工工艺及施工质量

2.1 改进前水泥土搅拌桩施工工艺

在本工程正式施工前,先按常规“二喷四搅”的施工工艺采用双向干喷法施工1排10根试验桩,桩长13.5 m,编号为S1~S10。

施工完成后在每根桩顶地面涌出的粉状水泥土约2.0 m×1.5 m×0.3 m。测得桩顶粉状水泥土含水率为10.4%。

2.2 改进前水泥土搅拌桩施工质量

为评价水泥土搅拌桩的施工质量及承载力,在试验桩施工完成后90 d,分别对试验桩进行低应变反射波[7-9]、轻型动力触探[10-11]、钻芯取样、单桩竖向抗压静载试验检测。检测结果如下:

1)目测S1,S5,S10桩顶外围水泥土凝固较致密,但桩心水泥土凝固较松散。

2)采用低应变反射波法进行完整性检测,均无桩底反射,且反射波曲线不规则,无法对其进行桩完整性评价。

3)选取桩S1,S5,S10做轻型动力触探试验,20击的贯入度分别为10,11,10 cm。

4)选取S1做单桩竖向抗压静载试验,最大试验荷载200 kN,总沉降为48.62 mm,桩顶压裂达破坏状态,单桩竖向承载力特征值为90 kN不满足≥97 kN的设计要求。

5)选取S5进行钻芯取样,如图1所示。桩深0~1.3 m 芯样破碎,颜色呈褐色,芯样抗压强度0.5 MPa;桩深1.3~8.0 m芯样节长较短,表面较光滑,颜色呈褐色,芯样抗压强度2.8 MPa;桩深8.0~13.5 m芯样节长较长,颜色呈灰色,表面光滑,芯样抗压强度2.9 MPa。芯样抗压强度不满足≥1.5 MPa的设计要求。

图1 试验桩钻芯样

按照常规“二喷四搅”施工的水泥土桩桩顶至地下水位以上部分易出现涌土及搅拌不均匀,桩身强度不均匀,桩身质量差,单桩竖向承载力特征值不能满足设计要求。这主要是因为地下水位以上土层中含水率少,故必须增加地下水位以上搅拌土的含水率,使水泥土达到软塑状态,才能使桩身质量均匀完整;而地下水位以下部分,虽然土层天然含水率为30%~32%,但在搅拌过程中有地下水可以补给,能够使水泥土达到软塑状态。

3 施工配合比研究

按水泥土含水率为30%,35%,40%,45%,50%,55%,60%,65%,70%[12-13]分别制备3个70.7 mm×70.7 mm×70.7 mm水泥土试块,自然养护90 d后测试其抗压强度。结果表明,含水率为35%,40%,45%的试块抗压强度值最高,分别为2.2,3.1,2.4 MPa。

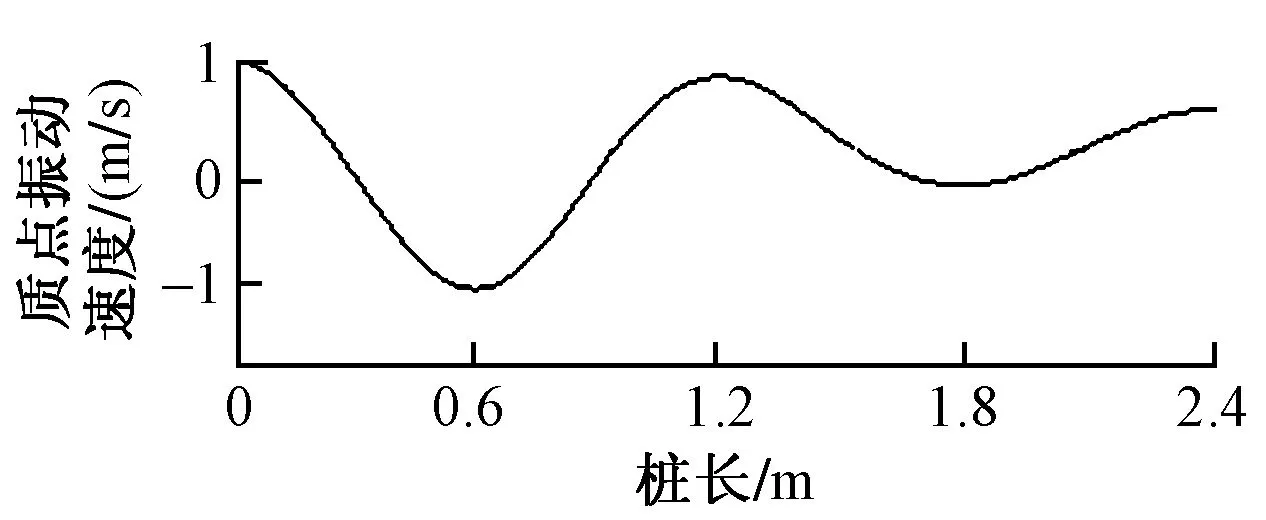

根据上述测试结果,在室内制作1个0.15 m×0.15 m×1.20 m含水率为40%的水泥土模型桩;同时制作3个试块,实测含水率为38%,同条件养护90 d后,试块抗压强度分别为2.8,3.0,2.9 MPa。对模型桩进行低应变反射波和轻型动力触探测试,测试结果表明:轻型动力触探20击的贯入度为0。模型桩低应变反射波曲线见图2。可知,低应变反射波法桩底反射明显,经计算得出波速V=2 104 m/s。

图2 模型桩低应变反射波曲线

因此水泥土搅拌桩的最佳含水率为40.0%±2.0%(塑限为21.0%,液限为38.2%,达到软塑状态,手捏很软)。

4 施工工艺改进

根据地下水位以上粉质黏土采取加水处理的措施,施工前先在桩位做1个直径0.5 m、深0.5 m的试坑。在搅拌时,用带有水龙头的透明刻度储水容器向试坑等速均匀加水,搅拌至地下水位后再返搅至地面,即“零喷二搅”,使地下水位以上的搅拌土达到软塑状态;然后再按常规的“二喷四搅”进行施工。

在“零喷二搅”过程中,重点是加水量的控制。根据本工程情况,取地下水位以上粉质黏土的干密度1.80 g/cm3,天然含水率15%,干土质量为 450 kg/m,水泥掺量60 kg/m,灰土比为0.13,水泥土搅拌均匀后的干质量为510 kg/m。若对地下水位以上水泥土含水率控制在38%,则每延米应加水126.3 L,应均匀加水使水泥土达到软塑状态。

5 改进后水泥土搅拌桩施工质量

根据上述工艺改进措施及控制加水量,分别按干喷法和湿喷法各施工3根试验桩。施工完毕后地面基本未涌出粉状水泥土,说明水泥土搅拌均匀且拌入桩内。

在试验桩施工完成后90 d,仍采用低应变反射波、轻型动力触探、钻芯取样、单桩竖向抗压静载试验检测桩身质量及承载力。检测结果如下:

1)目测干1—干3、湿1—湿3桩顶,桩顶水泥土凝固均匀密实。

2)低应变反射波法桩底反射明显,曲线规则,反射波波速大于 2 000 m/s,桩身完整性为Ⅰ类桩。其中干1、湿1桩低应变反射波曲线见图3,经计算得出波速分别为V=2 052 m/s,V=2 012 m/s。

图3 低应变反射波曲线

3)轻型动力触探20击贯入度均为0。

4)选取干2、湿2桩做单桩竖向抗压静载试验,干2桩、湿2桩的单桩竖向抗压静载试验荷载-位移曲线见图4。最大试验荷载均为194 kN,总沉降分别为4.53,4.87 mm。单桩竖向抗压承载力特征值均满足≥97 kN的设计要求。

图4 单桩竖向抗压静载试验荷载-位移曲线

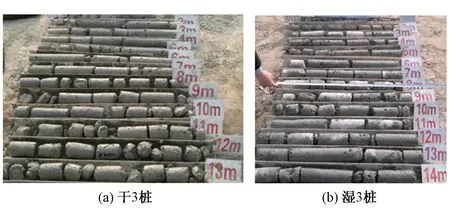

5)选取干3、湿3桩钻芯验证。桩深0~13.5 m内,芯样呈长柱状,颜色呈灰色,表面光滑,灰土搅拌均匀,如图5所示。干3桩取1.1~1.5 m,7.0~7.5 m,12.0~12.5 m深度芯样做抗压强度测试,测试结果为2.7,3.0,2.9 MPa;湿3桩取1.5~2.0 m,5.0~5.5 m,10.0~10.5 m深度的芯样进行抗压强度测试,测试结果为3.0,3.1,2.8 MPa。芯样抗压强度均匀,且满足≥1.5 MPa的设计要求。

图5 桩钻芯样

6 结论与建议

1)复杂地层中水泥土搅拌桩的施工因其地下水位以上土层含水率低,按常规“二喷四搅”施工时,桩顶易出现涌土和搅拌不均匀,导致地下水位以上部分桩身质量差。

2)在采用常规施工工艺前,先对地下水位以上土层进行“零喷二搅”,同时向搅拌土中加水,控制加水量,使水泥土呈软塑状态,含水率达到38.0%,然后采用常规的施工工艺搅拌水泥土至均匀,可明显提高桩身密实度、桩身质量及单桩承载力。

3)建议通过以下检测项目评价水泥土搅拌桩的施工质量及单桩承载力:①目测桩顶水泥土凝固是否均匀密实(有无涌土现象)。②采用低应变反射波法进行桩身完整性检测,若桩底反射明显,反射波曲线规则,波速大于 2 000 m/s,则桩身完整性为Ⅰ类。③在桩顶进行轻型动力触探评价20击贯入度。④单桩竖向抗压承载力能否满足设计要求。⑤钻芯芯样是否呈长柱状,颜色是否呈灰色,表面是否光滑,芯样抗压强度是否满足设计要求。