基于TLP250的开关电源模块并联供电系统研究

2018-12-07,

,

(1.民航重庆空管分局,重庆 401120;2.重庆市防汛抗旱抢险中心)

引 言

民航气象自动观测设备、数据库服务器、天气雷达系统设备等需要大功率、高精度不间断供电的直流电源系统,单个开关电源已经不能够满足设备的正常需求[1]。虽然目前很多民航气象设备实现了双电源供电,但是自动观测系统的通信线路中关键通信节点是单电源供电,比如光端机、MCU111、光猫等,如果这些设备发生电源故障,则跑道一端或一条跑道气象数据无法正常提供,可能影响飞机飞行安全和机场运行。

采用多个开关电源模块并联的技术,如果一个模块故障,另一个模块正常供电,等到值班员巡视发现有故障时可以及时更换模块,不影响跑道气象数据的正常提供。由于每个模块的输出特性不一致,导致了在并联工作时每个模块的输出电流差异很大,输出电压调整率大的模块往往运行在轻载或者是空载状态,这就意味着其他模块总是处于重载工作,长期下去会使整个系统的可靠性、安全性大打折扣,甚至带来可怕的后果[2]。因此在电源模块并联工作时要尽量减小它们之间输出电流的差异,提高系统的稳定性。

本文设计并制作了以MSP430F2619单片机为控制核心,单片机程控PWM,利用场效应管斩波,再由电感电容储能滤波的原理实现开关电源Buck降压模块,使用双相并联控制技术实现了开关电源模块并联供电系统[3]。本供电系统对输出电流、电压进行采样,利用均流算法达到输出恒压和成比例分流的目的。采用多个电源模块并联运行,如果一个电源模块故障,另一个电源模块正常输出供电,短时间内不影响设备正常运行。

1 原理介绍

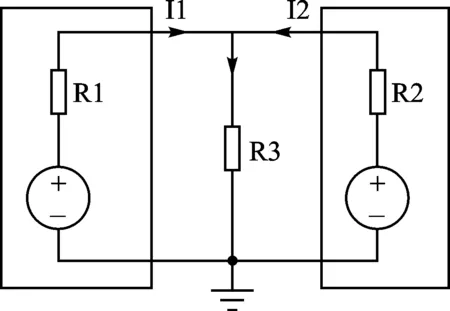

图1 供电系统等效模型

系统两路并联DC-DC降压模块可抽象为直流等效模型,供电系统等效模型如图1所示。图中R1和R2代表两电源模块的直流等效电阻,包括场效应管的导通阻抗、电感的等效直流阻抗以及焊接线路的阻抗,U0为两电源模块输出直流电压,负载电阻R3被两路共享。系统两路Buck降压模块的参数及器件选择均相同,故其直流等效阻抗可近似相等,令R=R1=R2。D1和D2分别为控制两个电源模块的MOSFET管的导通时间占空比。

由基尔霍夫电流定理可得:

D1Uin=U0+I1R1

D2Uin=U0+I2R2

则

当两路电流成比例(即I1:I2=A)时,则有

在输入电压Uin稳定时,调整负载,系统进行负载两端电压值和电源输出电流采样,先调整D1和D2使输出电压稳定,在保持D1和D2输出值不变的情况下,微调两路的PWM波以改变两路输出电流之比,调整电流反馈的同时加入电压反馈,在双环PID的控制下输出均流和稳定的电压。

2 系统硬件设计

系统采用TI公司的16位微控制器MSP430F2619构成主控制电路,其具有强大的运算能力,由DC-DC降压模块、反馈模块、控制系统模块和电源模块等组成。MSP430F2619直接产生PWM波,经过光耦隔离、场效应管驱动电路,利用场效应管斩波,再由电感电容储能滤波的原理实现DC-DC转换。主控制器系统对两个开关电源模块的输出电压和电流进行采样,采用增量式PID控制算法利用电压反馈和电流反馈信号去控制PWM波的占空比[4],从而控制输出电压恒定。实现闭环控制均流,这样构成稳定的数控恒压和均流,具有实时控制过压、过流和短路进行保护和报警提示,并在排除故障后自动恢复正常工作。

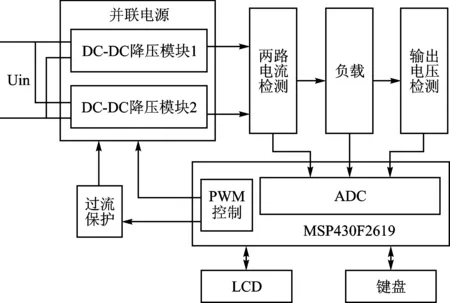

2.1 系统框图

系统由并联电源、反馈回路、控制部分、保护电路和供电电路组成。并联电源由两个同步Buck降压模块组成,MSP430F2619直接产生两路频率相同相位相反的PWM波,控制两路Buck电路中MOSFET场效应管交替导通,从而控制输出电压恒定;反馈回路主要为两路电流检测电路和输出电压采样电路;控制部分以MSP430F2619为核心,控制ADC进行电流和电压采样驱动电路和PWM波驱动电路,同时进行LCD显示和按键检测;保护电路对过流和短路情况进行保护,并在故障解除后自动恢复正常工作状态;供电电路为整个系统供电,保证其正常工作。并联供电系统框图如图2所示。

运用定义4中的直觉梯形模糊数的加权平均算子ITFN-WA,将直觉梯形模糊决策矩阵的第i行元素加成,得到专家Sk对装配式建筑工程Ni的综合评价直觉梯形模糊数运用ITFN-WA继续对进行加成,得到专家对工程Ni的综合直觉梯形模糊数其中,为影响因子权重向量,为专家权重向量。

图2 并联供电系统框图

2.2 单片机最小系统电路设计

系统采用MSP430F2619作为主控制器,其具有强大的运算能力,集成了基本时钟、I/O接口、12位的8通道ADC、2个12位的DAC、串口通信、FLASH读写,内存和程序储存器分别达到4 KB和120 KB,芯片内部资源丰富,为设计提供了很好的硬件平台,克服了基于8位单片机系统控制功能不足的弱点。输入采用独立键盘,显示采用Mzt24-01彩色液晶。Mzt24-01是一块高画质的TFT真彩LCD模块,驱动较为方便、易于扩展,内置专用驱动和控制IC,并且驱动IC已经集成显示缓存,无需外部显示缓存,显示效果极佳,在功耗方面也满足设计要求。MSP430F2619的外围电路应该尽可能简单,单片机最小系统电路设计如图3所示,其外围电路由电源电路、晶振电路、复位电路、键盘和液晶组成。

2.3 降压主电路设计

目前经典的降压电源方案有线性稳压电源和开关电源[5]。线性压降电源具有转换迅速快、纹波小和噪声低的优点,但转换的效率低、体积大、发热大;开关电源具有体积小、重量轻、效率高的优点,其相对于线性电源而言,具有较大的纹波,对电路进行优化设计便可控制纹波在允许的范围内[6]。系统采用高速专用光耦驱动芯片TLP520进行驱动,该芯片前级驱动光耦内阻足够小,带载能力足够大。开关管选取IRF540N,它的导通电阻为77 MΩ,耐压值高,能够降低开关管的导通耗损进而提高系统的整体效率,后接近似无损耗的LC型低通滤波器,滤除高次谐波使其变为直流输出。两路同步Buck降压主电路设计如图4所示。

图3 单片机最小系统电路设计

图4 降压主电路设计

2.4 电压电流采样电路设计

采用普通运放LM358组成分压式电路,然后用LM358运放做差分放大。电压检测系统电路原理如图5所示。单片机自身采集电压范围为0~3.3 V,采集电压范围为0~24 V。

U=U1×A

其中U为采集电压,A为差分放大倍数。

U1=U2÷N

其中U2为电源电压,N为分压系数。取U最大时为3.3 V,U2最大为24 V,通过公式计算,N=7,A=1。

图5 电压采样电路设计

采用美信专用电流检查芯片MAX9920,其具有高输入共模范围,可扩展至-20~+75 V,而且MAX9920通过外部电阻分压网络调节增益设置。结合单片机自身采集电压范围为0~3.3 V,设计的采集电流范围为0~4 A。由下式推导:

U=I×R×A

其中U为采集电压,I为采集电流,R为采样电阻。U取最大3.3 V,电流取最大4 A时,R×A为0.825,取差分放大10倍,取样电阻为0.085 Ω,结合实际取0.05 Ω采样电阻。电流检测系统电路如图6所示。

图6 电流采样电路设计

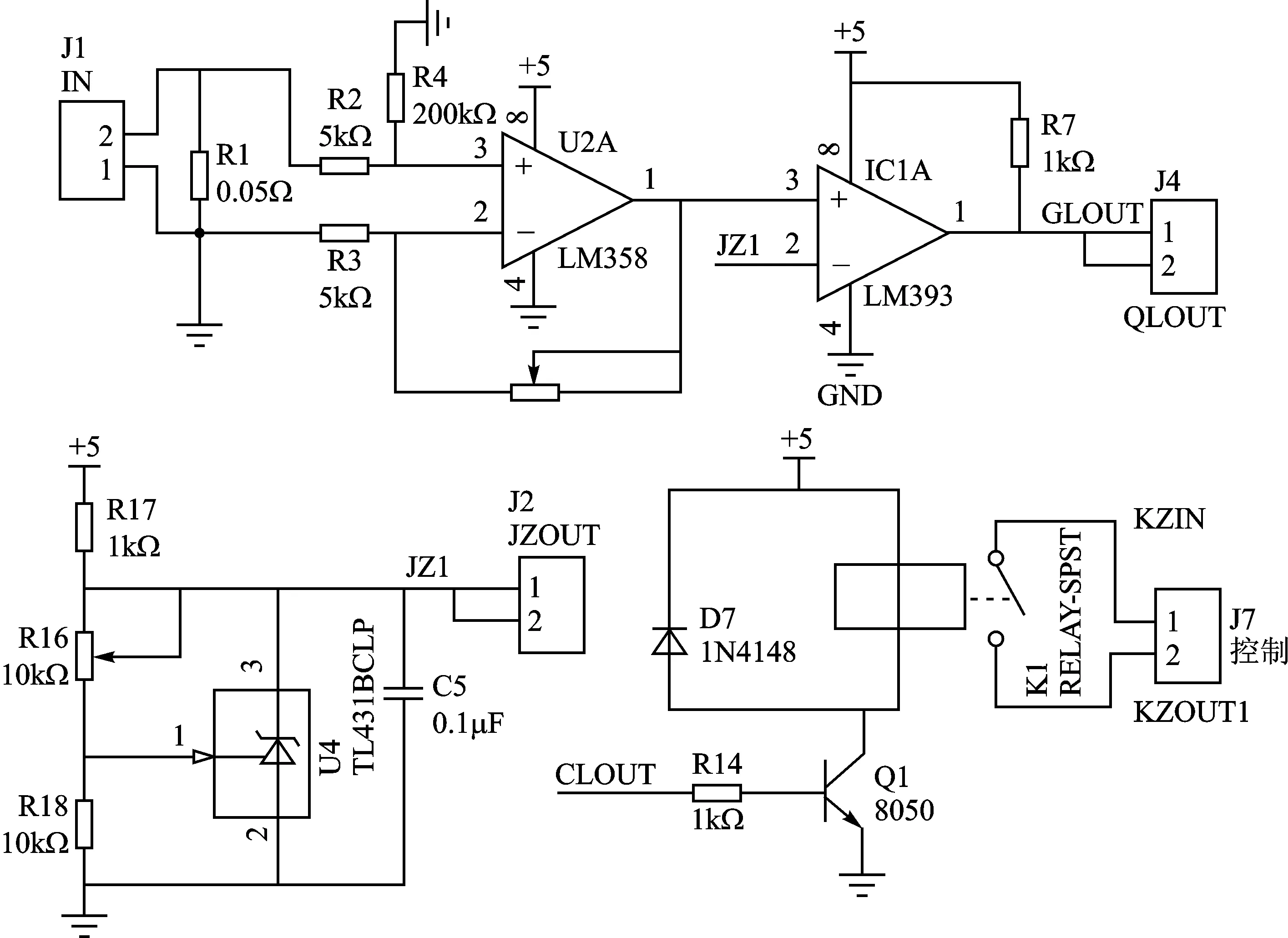

2.5 电流保护电路设计

以0.05 Ω为取样电阻,在把采集的信号用差分放大,放大后的信号与提供的基准源做比较,通过输出的高低电平去控制继电器的导通和截止,从而控制负载过流时切断负载电源。负载电流超过5 A视为过流,而LM358运放和LM393比较器,供电是单电源+5 V,而单片机采集电压小于3.3 V。由下式推导:

U=I×R×A

其中U为取样放大后的电压,R为取样电阻,A为放大倍数,I为流过负载电流。U取最大为3.3 V,I=5 A,经过合理推算R=0.05 Ω,A=14 A。电流保护电路如图7所示。

2.6 辅助电源电路设计

根据系统对5 V辅助电压的需求,采用美国TI公司的DC/DC开关转换芯片TPS5430。TPS5430是具有5.5~36 V宽输入电压范围,3 A输出的降压转换稳压器,能将输入电压降到5 V,外围电路简单,效率高,辅助电源电路设计如图8所示。

3 系统软件设计

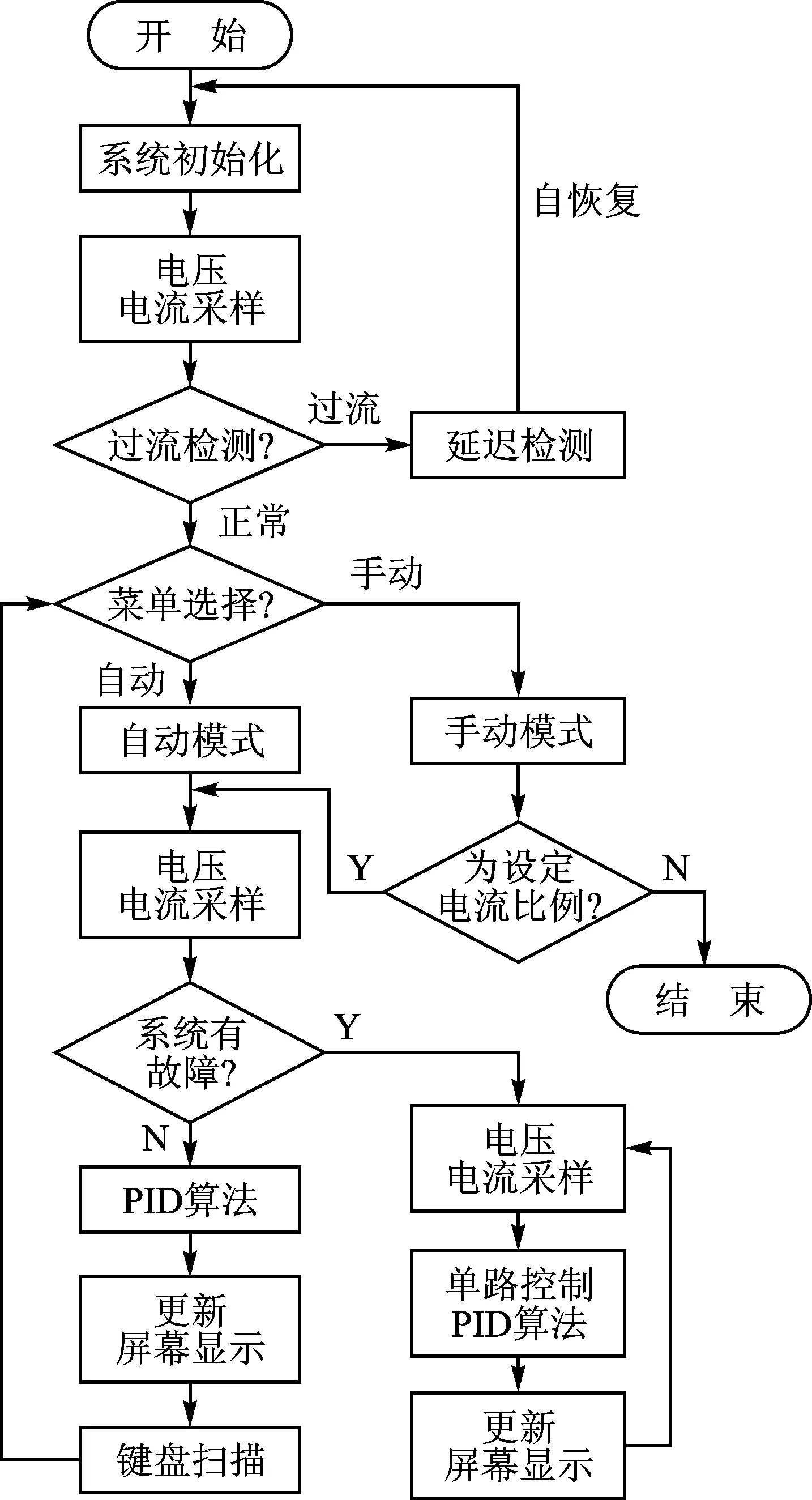

软件部分主要需要实现电压电流采样、PID算法控制、键盘扫描和输出LCD屏幕显示几个功能。系统首先进行各模块的初始化,当确定输出分流比后,通过电压PID调整得到输出PWM波的占空比,使降压电路输出电压为额定值,待输出电压稳定时,进行多次快速电流PID调整,输出设定的电流比,同时进行过流检测及保护。如果系统的一个电源出现故障时,检测器会产生一个软件中断,进入中断服务程序,判定哪个模块出现故障,则将该模块从并联系统中除去,然后通过单路电压电流PID调整,输出设定的电压电流值。程序流程图如图9所示。

图7 电流保护电路设计

图8 辅助电源电路设计

图9 程序流程图

4 测试结果与分析

4.1 测试条件与仪器

测试条件:仿真电路和硬件电路必须与系统原理图完全相同,并且检查无误,硬件电路保证无虚焊。

测试仪器:数字示波器、数字万用表。

4.2 测试结果与分析

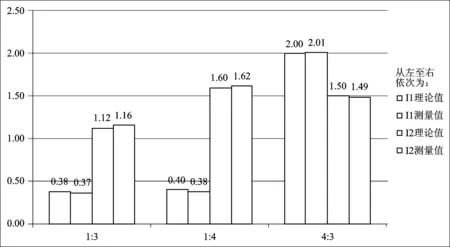

定比例分流模式的测试方案,调整负载电阻,保持输出电压U0=8 V,使两个模块输出电流IO分别为1 A和1.5 A,其对应电流分配为I1:I2=1:1和I1:I2=1:2。测量输出电压和每个DC-DC降压电源模块的输出电流。测试数据如图10所示。

图10 输出定比例分流模式测试数据

输出电流分流比可调模式测试的方案是保持输出电压U0=8 V,调整负载电流IO在1.5~3.5 A之间变化,设定两个模块输出电流在0.5~2 A范围内按指定的比例自动分配。测量输出电压和每个DC-DC降压电源模块的输出电流。测试数据如图11所示。

图11 输出电流分流比可调模式测试数据

根据上述测试数据,可得如下结论:输出电流定比例分流模式和可调分流模式,调整负载电阻,保持输出电压UO=8.0±0.4 V,模块最大输出均流误差为2%。两个模块输出电流之和IO=3.5 A时,按I1:I2=4:3模式自动分配电流。该系统有负载短路保护及自动恢复功能,保护阈值电流为4A。

结 语