水轮发电机组导叶操作拒动故障分析与处理

2018-12-07王茂海王庆书吴定平

周 伍,王茂海,王庆书,吴定平

水轮发电机组导叶操作拒动故障分析与处理

周 伍,王茂海,王庆书,吴定平

(葛洲坝水力发电厂,湖北 宜昌 443002)

为了解决机组在运行过程中出现的导叶开启拒动故障,经反复检查、分析,排除了调速系统故障、导叶端面摩擦等原因,通过在线应力试验确定了导叶中轴套摩擦阻力过大,最终进行针对性故障处理,恢复了导叶操作灵活性,验证了中轴套吸水膨胀导致导叶拒动的推断。本文重点介绍导叶拒动故障的原因分析过程与针对性的处理措施。

水轮发电机组;导叶拒动;轴套;膨胀;应力试验

0 前言

葛洲坝电站共装有21台大型轴流转桨式水轮发电机组,装机规模2715MW(170×2+125×19)。自2012年开始,葛洲坝电站开始大规模机组改造增容工作,原125MW机组增容至150MW,预计在2020年左右完成。

葛洲坝电站15号、20号机组制造厂家为国内某厂,均于2013年进行了水轮机改造增容,转轮型号为ZZD673-LH-1020(改造前为ZZ500-LH-1020),设计水头18.6m,工作水头范围9.1~27.0m,额定转速62.5r/min。调速器为能事达公司WBST-150-4.0型产品,采用步进电机+主配压阀的结构形式,主配直径150mm,系统额定油压4.0MPa,是带机械位移反馈的二级调速系统[1]。

1 导叶拒动故障现象

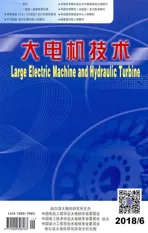

2016年5月,葛洲坝电站15号、20号机组频发调速器故障,只能单方向减小导叶开度,无法增大导叶开度,导致负荷无法增加。统计情况见表1。

表1 15号、20号机组导叶开启拒动情况统计

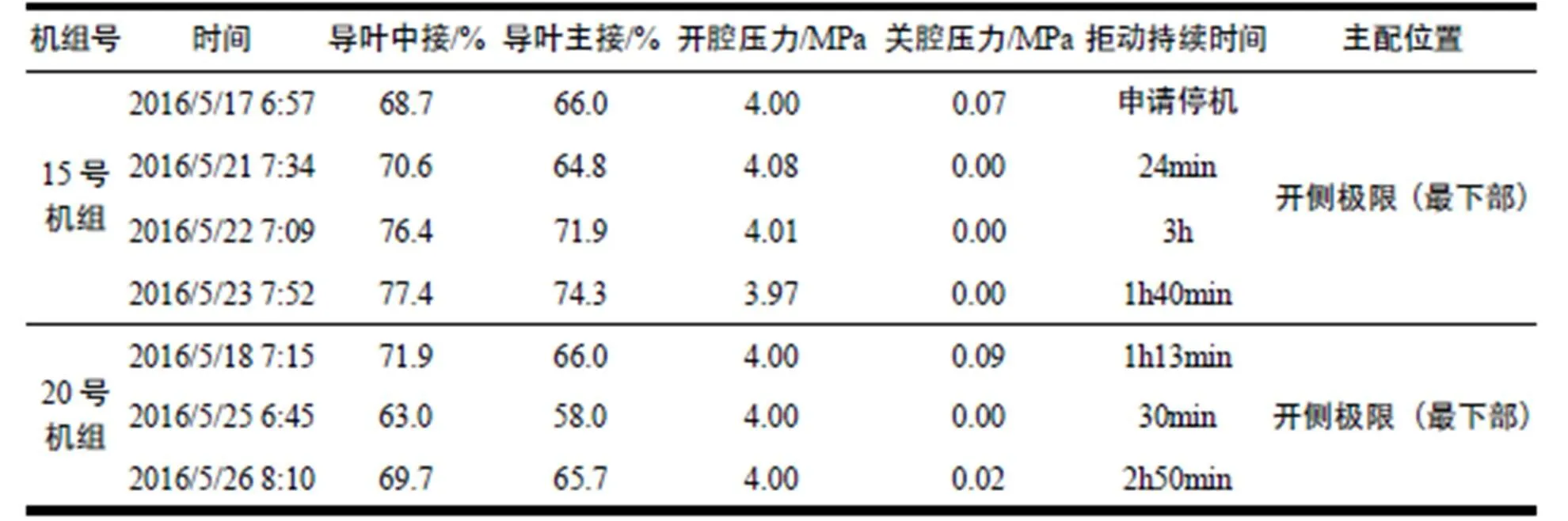

5月17日15号机组故障初发时,现场检查发现调速器导叶侧步进电机丝杆已与回复杠杆脱开,导叶侧主配阀芯处于极限开启位置,导叶接力器开关腔压差达到4.0MPa,且与压油罐压力波动趋势一致,但导叶无法正常开启,只能缓慢蠕动。轮叶侧调速器工作正常。相关曲线情况如图1。其余故障现象均与此次类似。

2 故障原因分析

2.1 初步检查

5月17日,导叶开启拒动故障发生后,对15号机组调速器进行了全面检查。检查发现,故障发生时调速柜内导叶侧步进电机、回复杠杆、引导阀等部件工作正常,主配压阀保持在极限开启位置,接力器开、关腔压差达4.0MPa;控制环无异响及异动现象,抗磨板、导轨无异常剐蹭现象;过速系统、分段关闭装置等部位均无异常。

综合15号、20号机组的一致故障现象,特点有:

(1)导叶侧调速器的电调部分、中接以及主配压阀等正常动作,完成了向接力器配油的工作;

(2)导叶接力器开关腔形成4.0MPa的持续压差,但接力器动作异常缓慢,导叶开启拒动;

此外,导叶在关闭过程中接力器关腔与开启压差也在2.0MPa左右,压差水平较高,但能够正常操作导叶。导叶开启与关闭过程接力器压差不一致与水流对导叶的助关作用力有关。

故分析认为故障过程中调速器整体工作正常,液压动力成功传递至接力器处,导叶开启拒动的根本原因是导叶操作机构阻力异常增大。异常的阻力可能存在于接力器、控制环以及导叶装配等三个部位[2,3]。

2.2 应力试验

为了准确定位存在异常阻力的部位,6月初进行了故障机组15号机组与正常机组14号机组的对比应力试验。

两台机均在停机备用工况下安装应力测试片,然后开机至满负荷运行。试验主要工况点为82%(当时水头最大出力开度)→75%→80%→70%→75%→ 65%→70%→60%→82%→60%(当时水头稳定区域最小开度),共计9个开关导叶过渡过程。试验全程记录了开关导叶过程中32个导叶连杆与4个接力器推拉杆的应力变化[4,5]。

表2 15号机组试验过程中接力器应力统计表

表3 14号、15号机组连杆、推拉杆合力统计表

试验数据显示开关导叶过程中:

(1)15号机组在各工况下四个接力器推拉杆受力基本一致(最大偏差10%~15%),接力器推拉杆合力是14号机组的4.4倍,测值与开关腔压差绝对值相对应,表明接力器开关腔压差全部转化为推拉杆力量,无内部异常阻力;

(2)15号机组导叶连杆合力是14号机组的2.8倍,是导致接力器压差过大的主要原因;

(3)15号机组控制环摩擦力较大,造成同样结构的导叶操作机构条件下,力量输出输入比仅为40.5%(14号机组为62.9%),是导致接力器压差过大的次要原因。

通过对比应力试验的定量分析,可以确认异常阻力主要发生在导叶装配处。

2.3 蜗壳排水检查

为了进一步确定导叶装配异常阻力的具体位置,6月中旬对15号机进行了蜗壳排水检查。

活动导叶开度约为60%状态下,检查活动导叶上下端面间隙以及下方底环状态:

(1)15号机组各活动导叶间隙偏差较大,与大修后数据对比,上端面间隙无增大现象,表明导叶无下沉现象。

(2)检查过程中发现15号机组部分活动导叶下方底环的环氧涂层局部有刮痕,但在60%~100%开度下环氧涂层基本全部脱落,不影响该开度下导叶正常动作。

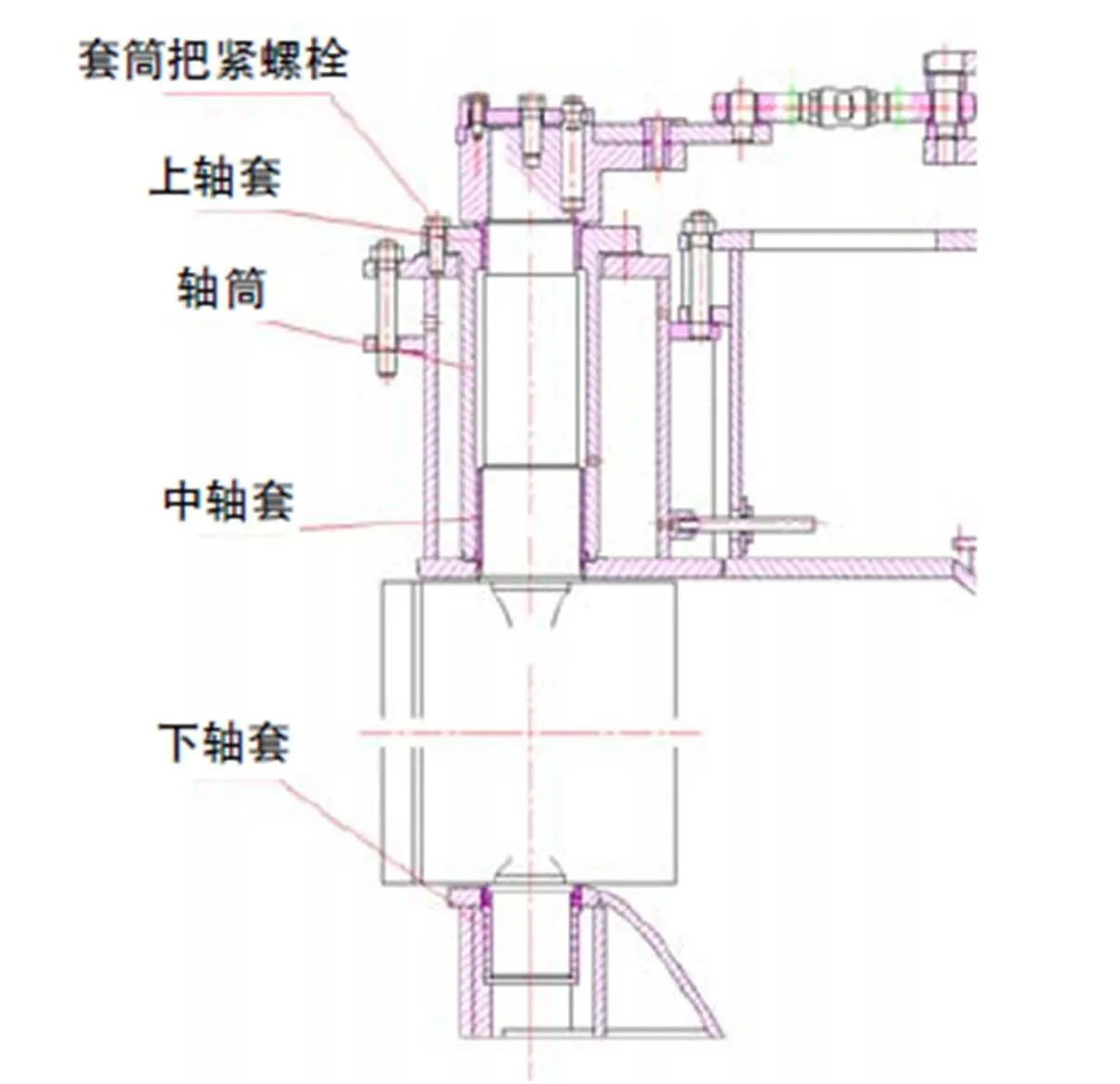

检查结果表明导叶上下端面无产生异常阻力的现象。结合2013年15号机改造增容期间的检修情况,活动导叶的三个轴套中,下轴套无明显磨损未更换,中轴套全部更换,且轴套材质由尼龙1010更换为MC纳米尼龙[6,7],上轴套与导叶轴领有5mm设计间隙,故分析认为是因中轴套全部更换且变更材质后,在运行过程中尼龙遇水发胀,导致摩擦力异常增大,引发导叶操作拒动[8,9]。

此外,对15号机组导叶实际操作力进行测量(将拐臂连杆销拔出,用葫芦拉动活动导叶,葫芦上挂电子秤用于测量导叶动作的拉力),结果再次确认了导叶装配阻力异常增大的情况真实存在,且与应力试验测试值存在良好的对应关系。

3 故障发展趋势

确认导叶中轴套膨胀、导致导叶操作拒动的故障原因后,结合当时导叶操作时接力器开关腔油压状态,认为导叶关闭时接力器压差为2.0MPa左右,异常状态下能够顺利停机,机组运行风险可控。由于当时正值汛期,机组继续维持运行,并每日监控机组状态。

3.1 故障发生初期(修后~2016年5月)

2016年5月,15号机导叶开启拒动故障发生后,向前追溯其导叶接力器开关腔压力,统计值见表4。

表4 故障前接力器开启过程开关腔压差统计表

表中数据显示修前接力器压差正常,修后2014年2月开始,接力器压差逐渐由2MPa升至3.5MPa。此阶段导叶开关动作正常,但接力器压差较大,应与中轴套持续膨胀有关。至5月底,开始间或出现接力器压差达到系统额定压力4.0MPa,导叶仍无法正常操作的故障。期间导叶关闭过程接力器压差约2.0MPa。

故障初期,导叶开启操作时卡阻现象偶有出现。采取如下应对措施:

(1)退出该机组AGC;

(2)每天在现场对导叶卡涩机组手动调整负荷,调整幅度在20~30MW,控制机组运行工况不进入振动区,观察机组导叶开、关动作情况。

(3)当机组导叶中接脱开时,将调速器导叶切手动,将中接关回,再将油压打至4.0MPa,监视导叶主接动作情况,并记录导叶接力器开、关腔压力,当主接跟随中接后切自动运行。

图2 15号机组导叶开启过程压差变化趋势图

3.2 故障发生中期(2016年6 ~7月)

随着时间推移,导叶开启拒动的次数及持续时间明显增加。6月份,导叶开启拒动主要发生在高水头工况下,低水头工况下导叶开启正常。7月以来,拒动现象几乎每天出现,且水头降低时亦无改善。导叶关闭过程中接力器压差也由2.0MPa攀升至3.0MPa。

6月份,15号机组导叶开启时接力器压差有随水头波动的现象,是由于在当前开度(60%~80%)下,水压力对导叶起助关作用,水头越高,助关力量越大,导叶开启越困难,反之亦然。而进入7月中下旬,中轴套膨胀量进一步增大,导叶调节拒动现象频繁出现,水头变化已无法改变拒动现象。

故障中期,导叶开启操作卡阻现象频率增加。采取如下应对措施:

(1)将压油泵启停油压从3.7/4.0MPa调整至3.8/4.1MPa,压油泵出口安全阀始排值由4.05MPa调整至4.25MPa,压力气罐空气安全阀始排值维持4.4MPa。

(2)加工专用挡块,与100t液压千斤顶一起放至水车室备用,以便关机卡阻时安装在控制环与支持盖的限位块之间,帮助关闭导叶。

3.3 故障发生后期(2016年8月)

7月底,15号机组首次出现导叶关闭拒动现象,接力器压差达3.94MPa,持续时间约3min(参考同期同类型14号机组机组最大压差1.17MPa、21号机组最大压差1.14MPa)。

图3 15F首次导叶关闭拒动曲线图

同时,进入8月份,15号机组运行过程中多次出现剪断销剪断故障,检查发现个别导叶套筒随导叶动作出现螺孔旷量位移,导致剪断销剪断。

图4 15号机组导叶导叶套筒旷量位移图

分析认为因中轴套继续膨胀,导致个别导叶轴与套筒抱死,拐臂驱动导叶时带动套筒一起转动,转动位移最大为套筒螺孔的旷量约4mm,超过此旷量后套筒及拐臂无法继续转动,剪断销剪断。

由于24个导叶中,已有3个导叶套筒发现有松动迹象,随时可能进一步恶化,发生导叶与套筒抱死,大规模破坏剪断销的故障,故机组转为定导叶开度运行,并申请停机检修。

故障后期,导叶出现关闭操作时卡阻现象,剪断销剪断,套筒移位。机组运行风险不可控,停机紧急抢修。

图5 15号机组导叶轴套结构图

4 故障处理

由于故障频发阶段正值汛期机组满发阶段,而全面检修需要工期长,故按应急抢修与全面检修两个阶段处理。

4.1 应急抢修

根据应力试验测值,结合现场实际情况,在不拆解接力器供油管路的前提下,选取应力测值最大的10个导叶,处理其中轴套。

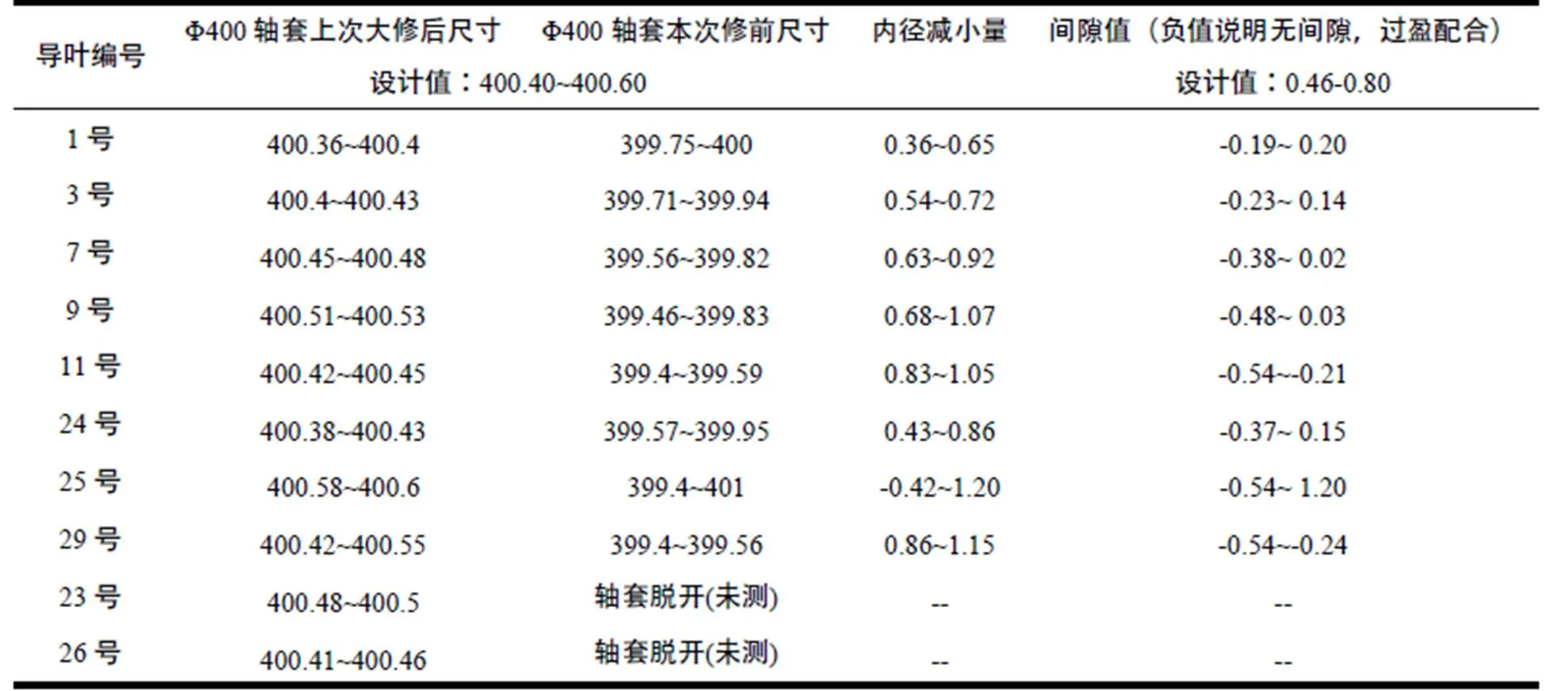

拆解导叶连杆、拐臂,吊出导叶套筒后,检查中轴套发现内壁有明显摩擦痕迹,测量尺寸见表5。

表5 15号机组抢修抽检导叶中轴套内径统计表

数据显示,与15号机组机组2013~2014年A修时中轴套加工尺寸相比,中轴套膨胀后内径减小平均值0.72mm,最大达1.2mm。各轴套均存在过盈配合区域,无间隙。

抢修过程中,对于机组上投运过的旧轴套,内径按照设计值Φ4000.60 0.40二次加工,更换的新MC尼龙轴套,内径按照Φ4000.80 0.60加工,均按上偏差控制[10-12]。

修后同样进行拉力测试,发现导叶操作力均在1t以下,较修前与有大幅下降。

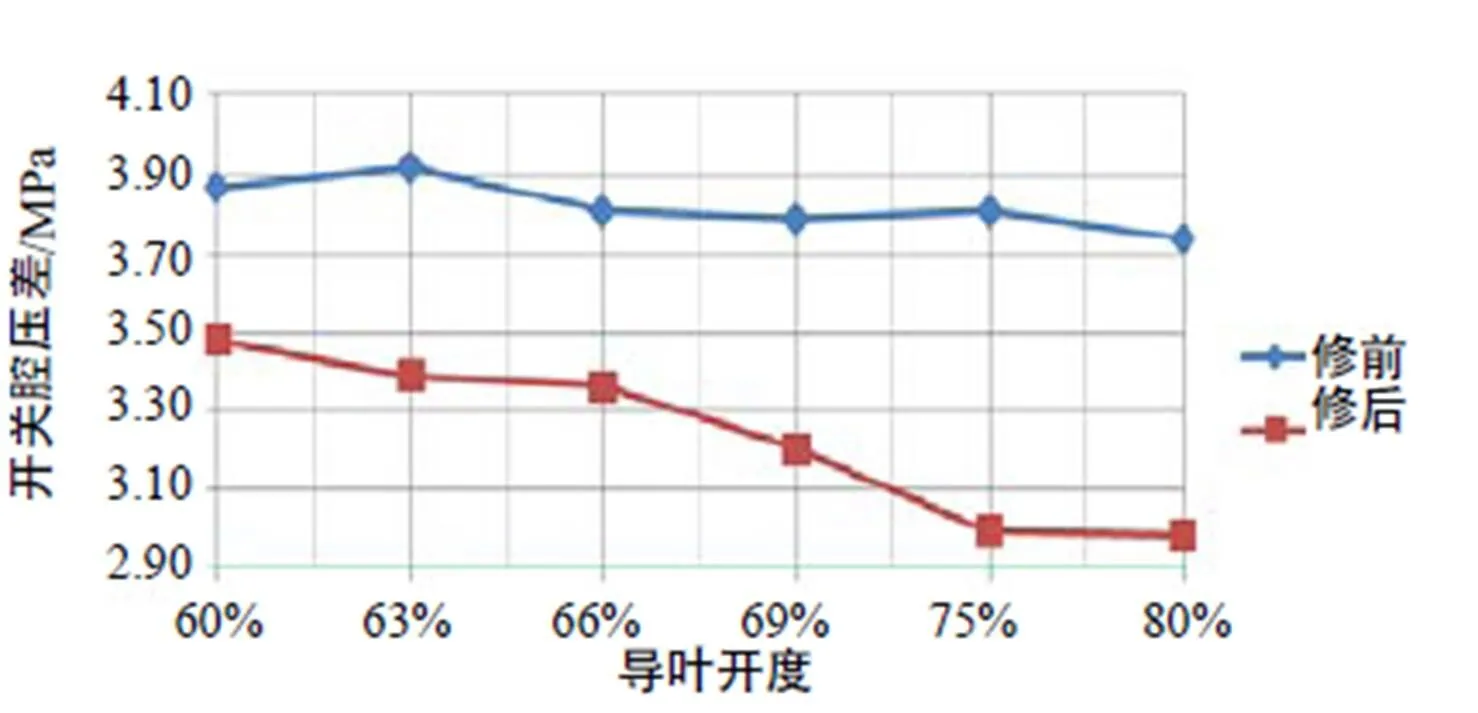

15号机组机组修后开机,运行过程中导叶调节过程无卡阻现象。与修前同工况下导叶开启、关闭过程中开关腔压力进行对比,可以看出修后机组运行过程中导叶动作时,开、关腔压差有明显减小,具备安全运行的条件。

开启过程,开、关腔压差下降值在0.39~ 0.82MPa之间;关闭过程,开、关腔压差下降值在0.35~ 0.80MPa之间。

表6 15号机组抢修前后导叶操作力测值对比

图7 15号机组抢修前后导叶关闭过程压差对比图

4.2 全面检修

安全度汛后,15号机组进行了全面的导叶中轴套检修处理。除了抢修已处理的中轴套,其余全部拆解检修,中轴套处理方法与抢修一致。修后15号机组导叶开关过程中,接力器压差均下降至正常水平,机组运行状态良好。

表7 15号机组检修后导叶开关压差统计表

5 结语

由于采用MC纳米尼龙替换尼龙1010材质的轴套时,没有意识到MC尼龙遇水膨胀性能的不同[13-15],精加工时沿用旧的尺寸标准,机组投运后两年时间内,中轴套吸水膨胀,导致导叶操作阻力逐渐增大,最终引发导叶操作拒动的故障。

故障发生后,通过各种检查、对比分析,尤其通过在线应力测试,定量分析,确定了故障原因。在故障不同阶段,提出了针对性的应对措施,实现了机组的安全度汛,并最终通过重新加工中轴套尺寸,消除了故障。

这一事件中导叶拒动故障的发展趋势,检查、分析方法,应对措施,以及后期的处理方案,对于水电站处理此类轴套膨胀导致操作阻力增大的故障,具有很好的借鉴意义。

[1] 江旭东, 程建. WBST-A型微机步进式调速器在葛洲坝大江电厂的应用[J]. 湖北水利发电, 2002(1): 59-60.

[2] 李崇仕, 沈琴峰, 刘贤, 江有志. 东坪水电厂调速器的缺陷分析及处理[J]. 水电站机电技术, 2015(8).

[3] 范皓. 水轮发电机导叶发卡故障分析及改进[J]. 发电技术, 2013(5).

[4] 丁亮, 肖勇, 罗计委. 无线传感网络应力测试系统研究及应用[J].机械工程与自动化, 2017(2).

[5] 胡斌. 应力测试方法的现状及发展趋势[J]. 中国特种设备安全, 2015(12).

[6] 谢湘军, 张敏, 朱兵. 葛洲坝电站125MW机组水轮机导叶中轴套密封改造[J]. 科技创新导报, 2009(25): 95-96.

[7] 李成家, 杜润团, 井永强, 林云海, 尹海. 水轮机导叶轴套的更换处理[J]. 西北电力技术, 1997(4).

[8] 鲜恒超. 水轮发电机组导叶故障原因分析及改善措施[J]. 低碳世界, 2014(3): 51-52.

[9] 李孝凯, 熊辉, 满益民. 水电厂导叶套筒漏水原因分析及处理[J]. 广西电力, 2013(3): 54-55.

[10] 柏红专. MC尼龙轴套的设计及其应用[J]. 凿岩机械气动工具, 1994(4): 32-37.

[11] 王吉庆, 徐玉华. 过盈配合中轴套收缩量的理论计算[J]. 矿业快报, 2002(18): 22-24.

[12] 哈尔滨机电研究所. 水轮机设计手册[M]. 机械工业出版社, 1976.

[13] 胡广恒. 广州蓄能水电厂B厂机组导叶轴套选型研究[J]. 水力发电, 2014(11): 46-47,85.

[14] 李成家. 水轮机导叶轴套材质及特点[J]. 青海电力, 2001(2): 5-6,4.

[15] 林柏雄. 水轮机导水叶轴套材料与密封结构的改进[J]. 水电站机电技术, 2000(3): 52-54.

Fault Analysis and Treatment of the Hydraulic Generator's Guide Vane Operation Rejection

ZHOU Wu, WANG Maohai, WANG Qingshu, WU Dingping

(Gezhouba Hydropower Station, Yichang 443002, China)

In order to treat the rejection fault of guide vane duringoperation, faults of governing system or end-face friction of guide vane were eliminated after repeated examination and analysis. On-line stress testing was carried out to ascertain that the bushing friction between guide vane and shaft sleeve was excessive. Specific treatment was carried out to recover the agility of guide vane, and the deduction that the shaft sleeve expand because of water absorption result in guide vane operation rejection was proved. This paper focuses on the cause analysis and the coresponding measures taken to eliminate the fault.

hydraulic generator; guide vane operation rejection; shaft sleeve; expansion; stress testing

TM312

A

1000-3983(2018)06-0073-06

2018-06-20

周伍(1985-),2007年7月毕业于西安交通大学机械工程自动化专业,现从事水轮发电机组检修维护工作,工程师。

湖北省宜昌市西坝建设路1号邮编:443002

电话:0717-6953712 15871668795