产品工程与产品保证融合模式在科研装备生产管理中的应用研究

2018-12-07郑晟刘博刘鑫高雅

◆郑晟 刘博 刘鑫 高雅 / 文

二、产品保证特点

产品保证是指为使组织与用户确信产品达到规定的质量要求,在产品设计、生产、试验、交付使用等全过程所进行的一系列有计划、有组织的技术和管理活动,保证产品可靠性具有高的置信度水

一、引言

随着科研院所航天科研生产任务规模和生产压力的持续扩大,“多型号研制并举”成为新常态,出现了设计质量靠人保证、计划管理“拍脑袋”等问题,质量形势堪忧。而总体的顶层策划,是实现“科研模式转型”、“质量效益提升”的关键。因此,必须改变以往“一型队伍一型产品”、“一个型号一支队伍”的传统研发模式,引入面向用户的系统级产保工程设计理念,打造“产品货架化”研制思路,对航天产品各要素进行标准化、规范化、产品化、体系化设计,才能实现提高系统产品质量、提高生产效率的双重目标。平、产品质量具有稳定的质量一致性,以满足用户要求,确保型号任务圆满成功。

在一般的市场消费领域中, 产品保证一直在商品交易中发挥重要作用。用户期望其购买的产品具有令人满意的产品保证, 而制造商也愿意提供合适的产品保证以证实他们对自己产品的质量具有信心。研究产品保证主要考虑制造商、消费者、产品、产品运行情况、保证成本等方面因素;产品运行情况取决于产品特征和产品使用情况,而产品特征又由产品设计与制造决定。

在航天领域,产品保证同样有生产科研院所、国内外用户、航天产品、装备服役情况、保障成本等方面因素。

而由于航天产品的论证、设计、生产、定型、交付等各项工作质量决定了该产品使用过程中技术经济性能, 同时用户的口碑更决定了未来用户市场,是航天产品产保的关键过程,因此在产品研制过程中,如何选择一种符合航天领域特点的产品保证策略,直接影响科研院所的产品保证水平、成本和未来市场。而面对我国科研装备高速发展新机遇,如何在既确保产品高质量、好口碑的条件下,又能提高生产效率、降低研制成本、尽快交付,对科研院所的设计生产管理模式又提出了新挑战。

三、产品工程特点

产品工程是“产品+工程”两个概念的有机集合。产品工程的定义为:在市场经济体制下, 以市场为基础, 以价值规律为杠杆, 以科技进步为动力, 以生产要素优化配置为条件, 以提高经济效益和社会综合效益为目的, 集产品战略规划、开发创新、生产、营销于一体的系统工程。

结合航天领域特点,其定义可概括为:在市场经济体制下,以市场为基础,以价值规律为杠杆,以科技进步为动力,以生产要素优化配置为条件,实现产品研制相关工作构架的模式化,流程、技术的标准化、规范化,产品货架化、模块化,以及型号科研的流程、技术、产品选用管控化,最大化地发挥各专业或各分系统的支撑作用,提高研发效率、产品质量。产品工程覆盖产品论证、产品研制、产品验证鉴定及保障维护等产品的全寿命周期。

航天产品其产品工程的目标,是通过提炼、挖掘产品论证、设计、试验验证、维护保障等方面的管理、技术、业务流程等相关要素,并对各要素进行标准化、规范化、产品化、体系化,最终落实成为标准化的装备研制技术流程,达到提高装备产品质量、缩短研制周期、降低研制生产成本的目的。最终实现对上能够对市场环境的变化做出快速的反馈和调节,对下能够牵引分系统产品工程建设的目的。

四、产品保证和产品工程两融合管理方法

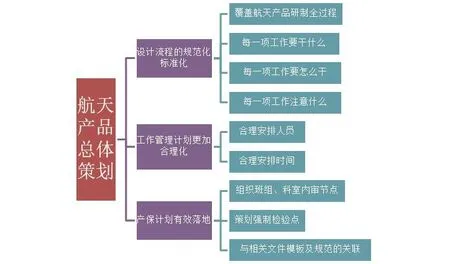

图1 融合方案目的

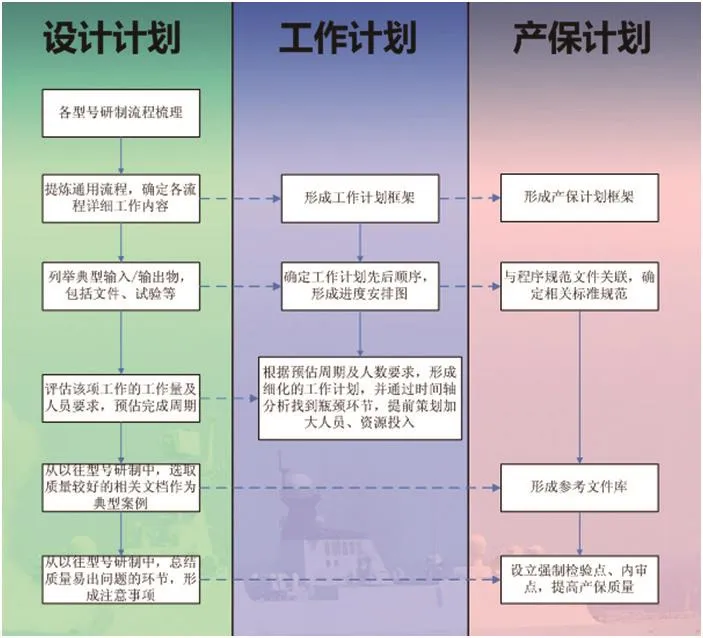

图 2 航天产品技术/计划/产保流程融合方案原理图

围绕在保证产品质量的同时提高生产效率,作为航天产品总体设计单位,本文提出了将产品保证和产品工程两融合的工作方针。如上文所述,航天产品保证过程涵盖了论证、设计、生产、定型、交付等关键环节,因此本文提出了以“航天产品技术流程/计划流程/产保流程三流程融合”为抓手的方案,推进产保工作在装备研制中的落地,同时通过技术流程的标准化、规范化梳理,达到产品工程工作和成果在型号研制中的落地实施。具体为:在技术流程中,产品方案作业输出、作业内容,可以最大限度地复用产品工程已有成果,达到产品工程利益最大化;在计划流程中,规定工作流程节点、人员时间安排等;在产保流程中,明确强制检验点、程序规范文件,又可以规定产品手段和规范文件,达到产保工作融入科研、提升质量的目的。本文策划以三流程融合为纲,以产品研制流程梳理为领,实现产品保证和产品工程的两融合,拟在达到如图1所示目的。

方案提炼了航天产品研制通用流程,确定了各流程详细工作内容。基于流程与内容,形成产品保证计划框架。方案原理如图2所示,方案的要素主要包括:

—— 流程节点:包括所级任务计划、部门级任务计划及个人任务计划,此要素为研制流程关键节点;

—— 详细作业内容:阐述每项任务计划的具体工作内容及通用要求;

—— 作业输入:完成该计划项需要的输入条件,包括条件因素、载体形式、提出来源等;

—— 作业输出:该计划项的输出结果,包括输出物、结果使用方、成果等;

—— 人力资源需求:对该计划项的执行者的要求,包括人数、专业、技术能力;

—— 预估完成周期:该计划项的完成时间要求;

—— 强制检验点/输出物确认点:产品保证的质量控制点,是否为强制检验点及检验的内容,是否需要评审等;

—— 程序规范文件:必须遵循的相关文件、规范等;

—— 问题及经验:过去发生的问题及解决经验,其它注意事项等。

该融合方案,按照航天产品研制阶段划分可分为方案阶段、工程研制阶段(包括陆上闭合回路阶段和海上闭合回路阶段)、陆上定型阶段、海上定型阶段共5个方面。同样,还可以推广延伸到分系统专业领域,例如雷达、光电、指火控、制导控制等。

此融合方案的落地实施,通过规范流程节点和详细作业内容,可以达到各型航天产品从论证、设计、生产、定型、交付等环节流程规范化率100%;通过规定作业输入和作业输出,可以达到场所间、部门间以及专业间的输入、输出关系清晰化、职责明确化,杜绝相互推诿扯皮,进一步落实了产品质量责任明确化;人力资源需求、预估完成周期,规定了人员、专业和技术能力,为型号两总和项目办在配备人员制定计划时提供参考,杜绝了以往组建队伍编制计划时的“拍脑袋”现象;强制检验确认点,是产品保证的质量控制点,可作为场所质量师质量把控和验收的依据;程序规范文件时设计师必须依据和遵循和规定,也是文件三级审签时重要的依据;问题及经验可以罗列该项工作以往的经验和可依据的已有关键技术,是产品保证模块化推进的抓手。

五、融合方案的应用实例

通过融合方案的设计和编制,目前该方案已在本单位部分预研型号和在研型号上进行了推广应用,并取得了良好效果。

目前该方案已经以某预研型号为依托在其方案阶段进行了成功试点,后期计划推广至航天系统工程研制、定型等多阶段。通过在预研型号上的试点,可以明显感觉到“两提高”、“两减少”的效果,即提高设计效率和产品质量,保证研制进度;减少专业工作间的矛盾,减少不必要的重复工作。

融合方案在两个在研型号上进行了实施,该两型型号刚好在设计阶段,按照方案中产品研制流程所规定的,统一了产品化设计思路,统一考虑了产品流程节点、人力资源需求、作业输入、强制检验点等要素,达到了两个型号同类产品一份输入、一个团队、多份输出的成果,大大提高了人员利用率。型号1在工作流程、通信协议、人机工程、硬件设备等多个模块,均复用了型号2已有的设计成果,其中数学模型模块复用率高达80%;据评估,设计阶段研制效率提高了50%以上。同时,型号2在录取回放设备上的优化设计也被型号1所借鉴,相关设计文件和接口协议均直接复用,两个型号相辅相成,在研制效率上成果显著。同时,在强制检验点内审流程设置上,同类文件只审一类,形成了试验大纲内审模板、设备任务书内审模板等通用文件,确保了在效率提高的同时,质量不打折,产品一如既往的可靠、可信,真正做到了产品保证和产品工程在在研型号上的有机融合。

六、结语

本文给出了一种在航天科研领域中,产品工程与产品保证融合模式的研究应用。应用表明,该融合方案适合航天产品研发的各个阶段,能够有效对各阶段产保节点进行提前预测和把控,同时通过产品工程提高了系统研制效率,降低了研制成本,能够有效解决航天领域科研生产任务规模持续扩大、质量问题频发、生产效率不足的问题。

参考文献(略)