基于PLC的制药装置控制系统设计

2018-12-07何志琴

钞 凡, 何志琴

(贵州大学电气工程学院, 贵州 贵阳 550025)

引言

20世界70年代以来,随着微处理机技术的发展,集中分散型控制系统、可编程逻辑控制器等新型自控装置的出现,正迅速地改变着化工生产过程控制的面貌。它们对于具有连续过程与间歇过程相融合的复杂操作以及要求回路控制、顺序控制和先进控制技术的医药、农药等精细化工生产而言,更是强有力的自动化工具。

1 控制系统设计

某种药品需要两种原料,一种A原料,一种B原料。两种原料需要按照一定比例混合,而且要混合充分。这个混合比例是可控的。两个混合罐切换工作,以便让混合好的半成品流到半成品罐。如果罐内的比例不合适,则成为废品,流入到废品通道(并不是流量的比例,而是流量的积算比例)[1]。

半成品经过热交换预热,加热进入反应罐。在反应罐中保持一定的温度和液位高度,进行反应。如果温度保持合适(如30~35℃),液位(如不超过35cm),则成为正品,否则打开XV203,让产品进入废品通道。这个反应是连续的,所以如果出现废品,则让XV203在出现正品后持续打开1 min,就可以出正品了。

1.1 原料混合系统

原料混合系统分成两个部分,一个是储水箱和水泵系统,一个是A、B混合罐和半成品罐。储水箱比较大,但是也不足以供给所有水箱满水,所以设计实验时要注意。而且该水箱模拟了所有实验或者回路的原料供给和最终出口。A、B混合罐有两个,可以作为分时使用,或者互备使用。还有一个半成品罐,模拟一个工业上常见的卧式圆罐。水平方向的截面积在各个高度不同,中间最大,两端最小,具有典型的非线性特性。可以进行非线性实验,也可以和其他混合罐一起进行垂直多容实验。在这个部分,控制回路有两个[2]:根据设定的产量,控制A原料流量。手动设定,A流量通过泵P101来实现;根据工艺要求的比例,控制B原料的流量和A流量设定值成比例。B流量要求适用调节阀控制,泵P102全开就可以。

1.2 锅炉和换热系统

锅炉是一个常压电加热锅炉,大气压力,没有高温。液位传感器采用了工业上高级的磁翻转液位开关,同时还可以在随意高度安装液位开关换热系统。该换热器采用工业大流量预热用的列管换热器。换热器有一个冷水入口、一个冷水出口、一个热水入口、一个热水出口。该换热器四个口都有温度传感器,不一定都接入控制器,但是都接入了数显表。换热器的目标是控制冷水(混合原料)出口具有指定的温度。该部分装置包括了三个控制回路[3]:反应罐内温度控制,通过控制半成品的泵P103的变频器来控制;反应罐内液位控制(25 cm),通过控制出口调节阀来控制。液位和P103的变频器控制量有关;锅炉内温度控制,通过控制调压模块来实现。

2 系统仿真

根据控制回路分析编写控制回路的程序,即原料A和原料B的双闭环比值控制系统和反应罐内的温度控制系统。

2.1 组态软件设计

利用组态软件对系统进行监控。

2.2 组态画面

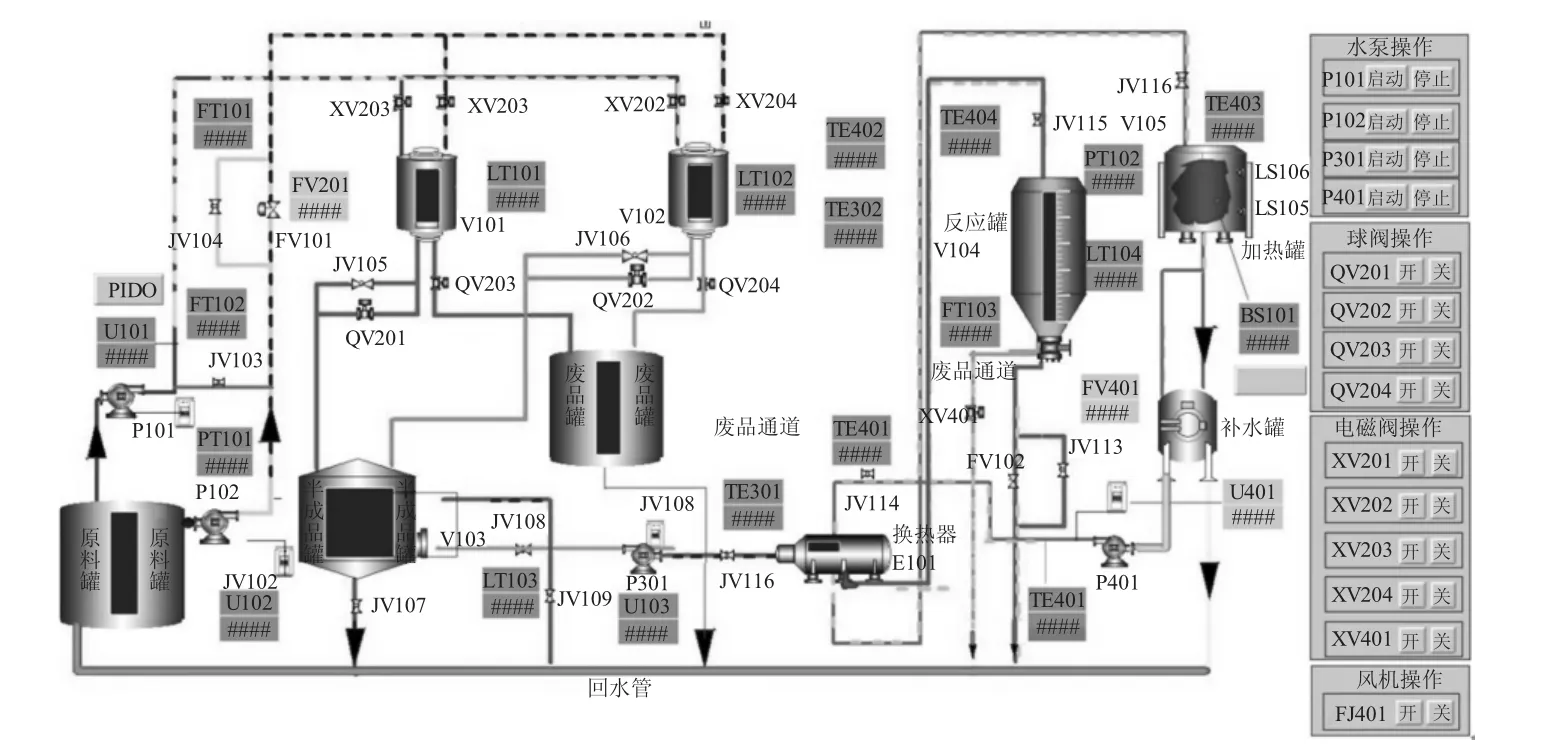

系统组态画面如图1所示。

图1 基于PLC的制药装置控制系统

3 结语

近年来,制药工业有了巨大的进步,获得较快的发展,随着实施GMP中技术水平的不断提高,制药装备行业也得到了进一步的完善、发展和壮大。这套装置能有效节约人力物力,大大提高制药效率,有很大的市场潜力。