公路基层综合稳定土关键技术参数研究

2018-12-07夏李明

夏李明

(江苏省东台市公路管理站 江苏东台 224200)

1 前言

现代社会,随着科学技术水平的不断提升,公路工程受到了人们的高度关注。石灰土在强度方面达不到相应的施工规范和标准,那么就需要将石灰和水泥相搅拌,当水泥、石灰和水充分发生反应后,能够形成网状结构,结构具有很大的强度,其对施工工艺和检验标准参数具有非常重要的作用和意义。

2 在公路施工中基层综合稳定土形成的主要原因和使用条件

现阶段,我国在进行公路工程基层施工的过程中,对于不同位置,其承受压力层面设计的强度数值也不相同。本文以某公路为例进行分析,该公路工程所处的地理位置是我国的黄河平原地区,由于这一地区的土质结构较松,因此在受到压力时,土层会出现较大幅度的变化,这样就给该公路工程的基层施工提出了更高的要求。根据相应的施工规范和标准,该公路工程的基层部分所设计的强度需要在0.8MPa以上,这样才能确保整条公路的使用安全。并且在实际的施工过程中,对于土质的塑性指数,需要将其控制在10以上,研究的结果如表1所示。

表1 石灰稳定土试验结果

从所进行的实验研究中我们可以得出,不管石灰的掺量是多少,最终所形成的石灰稳定土都难以达到所规定的强度,因此应该对其进行相应的改变,首先对石灰的稳定土质量进行提高,可以对石灰中CaO含量进行提高,但是在实际的施工中因为石灰的产地都比较偏远,规模较小,要想对CaO含量进行提高就有很大的难度。其次对土质场地进行更换,通过很多次试验结果表明,当我们使用的石灰剂量一定时,所形成的石灰稳定土的塑性指数与其强度之间是成正比关系的。

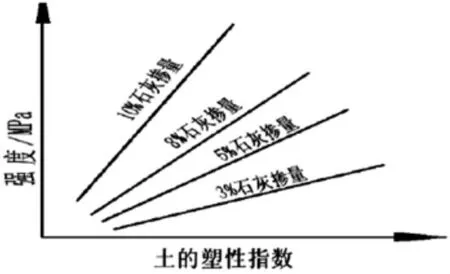

3 综合稳定土使用原理和工艺试验

施工过程中所使用到的石灰稳定土,其本身就存在着一定大小的强度,这主要是因为石灰在消除和解除之后,溶液中存在的Ca++会对土颗粒白面存在的Na+、K+进行替代,促使土质中颗粒与水膜相互结合,使得水膜变得越来越薄,进而集结成集粒,也就大幅度增加了石灰土内摩的阻力。随后石灰土在进行严实操作之后,黏土颗粒表面存在很少量的SiO2、AI2O3以及Ca(OH)2就能发生化学反应,进而生产不容易溶解性质的水硅酸钙和含水铝酸钙,生成的这些物质能够将黏土进行很好地粘结,这样能够在很大程度上提高石灰稳定土的强度。通过相应的研究,我们发现石灰含量、土的塑性指数与强度之间存在着一定的关系,具体如图1所示。

图1 石灰含量、土的塑性指数与强度之间的关系趋势图

通过图1我们可以直观地得出,当所使用的石灰掺量一定时,所形成的石灰稳定土的强度与土的塑性指数之间是成正比例关系的。这是因为当土的塑性较低时,不利于氧化反应的发生,导致石灰材料难以充分发挥出自身最大的功能,导致石灰稳定土的强度较低。

4 选择石灰和水泥剂量遵循的原则

在选择综合稳定土时,首先使用不相同计量的石灰稳定土开展试验,而不是独自使用石灰稳定土,因为其已经没有办法满足相应的强度指标要求,并且所进行的试验是确保能够满足最大强度的设计要求的,这样能够更好地计算出所需的掺入量。随后在施工是应该将图1的试验结果相结合就可以得出综合稳定土应该使用14%的石灰掺入量。在强度方面14%石灰强度土与设计强度是最接近的,应该掺入2%,3%或者4%的水泥到其中开展试验工作。如表2所示,是石灰掺量和一定量水泥混合后的稳定土最大密度和强度的结果。

表2 综合稳定土试验结果

通过对最大密度这一列数据的分析我们得出,最大密度的试验误差都在0.02g/cm3以内,那么在添加一定的水泥剂量后,其对最大密度的影响在可控范围之内,这样就带来了很大方便。从表2试验可以知道,在综合稳定土中掺入一定量的水泥,随着时间的变化,最大密度和强度也会发生变化。所以在开展施工工作中要先对施工地区段的完工时间进行确定,之后根据延时试验的结果对一段时间内的最大密度和强度进行确定。

最后因为在本次试验中,水泥掺量为2%不能够很好的满足95%强度的条件,而水泥掺量在3%及以上在12h以上可以很好的满足强度要求,所以在工作中要根据具体的施工时间和强度的试验结果,将6h的施工时间主要依据和标准,密室的最大值为1.64g/cm3,与其相对应的是强度的保证率为95%的3%的水泥综合稳定土,强度是1.02MPa,可以对95%保证率的强度条件满足。

5 结语

总之,要想确保综合稳定土的质量,施工时间、最大密度和强度是关键,所以在施工中要将施工过程与相关标准和规范结合在一起,只有这样才能确保公路工程的质量得到提高。