面向轨道交通车辆装配车体挠度快速测量系统设计

2018-12-07蔡夫深汤清源廖永鹏

蔡夫深 汤清源 廖永鹏

面向轨道交通车辆装配车体挠度快速测量系统设计

蔡夫深 汤清源 廖永鹏

(广东省江门市质量计量监督检测所)

车辆装配车体挠度是车体结构性能的重要评价指标之一,为弥补传统挠度测量方法效率低的缺陷,利用激光测量方法测量时间短、实时性强的优点,研制面向轨道交通车辆装配车体挠度快速测量系统。首先,研究基于激光测距的车辆装配车体挠度测量方法,明确车辆装配车体挠度测量流程;其次,研究车辆装配车体挠度测量参数调整指示方法,建立挠度测量值与测量基准面调节、挠度测量值与挠度作用力调节间的数学模型;最后,建立车辆装配车体挠度快速测量系统,包括系统硬件配置与上位机软件设计,采用无线传感方式实现挠度测量数据的传输与通讯,解决长距离有线传输造成的信号衰减等问题。

轨道交通;挠度测量;激光测距;无线传感

0 引言

先进轨道交通装备是《中国制造2025》大力推动突破发展的重点领域之一,轨道交通装备的检测检验技术则是我国轨道交通装备的质量保障。车辆装配车体挠度是轨道交通车辆的一项重要结构性能指标,车体空载时的预置挠度保证车体在承载运行时保持水平直线运行状态,需要相应的挠度测量方法对车辆装配车体挠度数据进行评定。目前多采用连通管法测量车辆装配车体挠度,该方法可以较精确地测量挠度值,但需要人工不断重复测量和调整挠度值工序,测量效率较低,迫切需要研制非接触的挠度快速测量系统改进挠度测量技术。

目前大型装备的挠度测量系统包括经典的百分表测量系统[1]、连通管测量系统[2]和光学测量系统[3]。连通管法测量挠度原理是连通器中处于同一水平面上的静止液体的压强相等,连通管中挠度测量点与基准点间液位差即为挠度测量点的相对挠度值[4]。文献[5]根据桥梁结构特点,提出基于半封闭连通管式差压传感器的桥梁挠度测量系统,并应用于实际公路大桥静载挠度测量中,有效反映桥梁结构挠度状态变化情况并具有较高测量效率与准确度;文献[6]以桥梁挠度状态监测系统为研究对象,在分析连通管测量原理基础上,提出连通管光电挠度测量系统与基于支持向量机的测量系统自适应修正方法,提高连通法挠度测量系统的自适应性与测量精度。

光学测量具有非接触测量、数字化输出与实时性佳等优点,可实现动态在位测量,是大型装备挠度测量领域的研究重点[7]。浙江大学针对大跨桥梁的挠度测量,提出基于机器视觉技术的桥梁挠度测试方法并研发机器视觉位移测量系统,实现毫米级精度的结构挠度测量与实际应用[8];文献[9]针对大型直缝焊管的挠曲特点,设计基于激光测距的自行式挠度检测系统,实现焊管挠度自动测量、数据采集、输出与显示,并进行误差分析研究;美国NASA航空研究中心在研究飞机机翼挠度值变化对飞机结构灵活性与飞行控制的影响基础上,研发生物模拟光学传感器及其测量系统用于实时跟踪飞行过程中机翼挠度变化情况[10]。光学测量法可提高测量数据可溯源性与测量过程信息化程度,指导挠度值调整过程。

本文从机车车体静强度试验规范的测量方法入手,分析基于激光测距的车辆装配车体挠度测量机理,研制轨道交通车辆装配车体挠度快速测量系统。

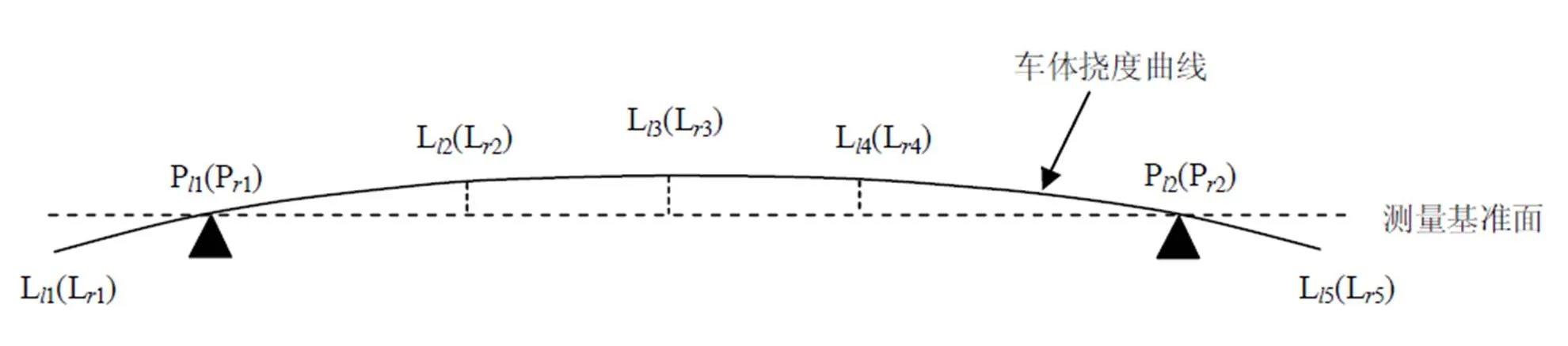

1 车辆装配车体挠度快速测量方法

车辆装配车体挠度测量是在车体车身两边梁上选择一定数量的测量点,通过挠度测量数据与挠度标准范围对比,评价车辆装配车体挠度质量。铁道行业标准TB/T 2541-2010《机车车体静强度试验规范》关于挠度测试点布置要求包括:车体两侧边梁对称布置挠度测点;在车体支撑点布置挠度测点;车体端部布置挠度测点;车体中部和车体同一转向架的同侧两个支撑点之间布置挠度测点;当车体支撑点之间距离较大时,应适当增加挠度测试点。根据行业标准规定与车辆装配车体挠度测量实际要求,车辆装配车体挠度基准点与测量点布置方式如图1所示,其中P1,P1,P2,P2为挠度基准点;L1,L1,L2,L2,L3,L3,L4,L4,L5,L5为挠度测量点。

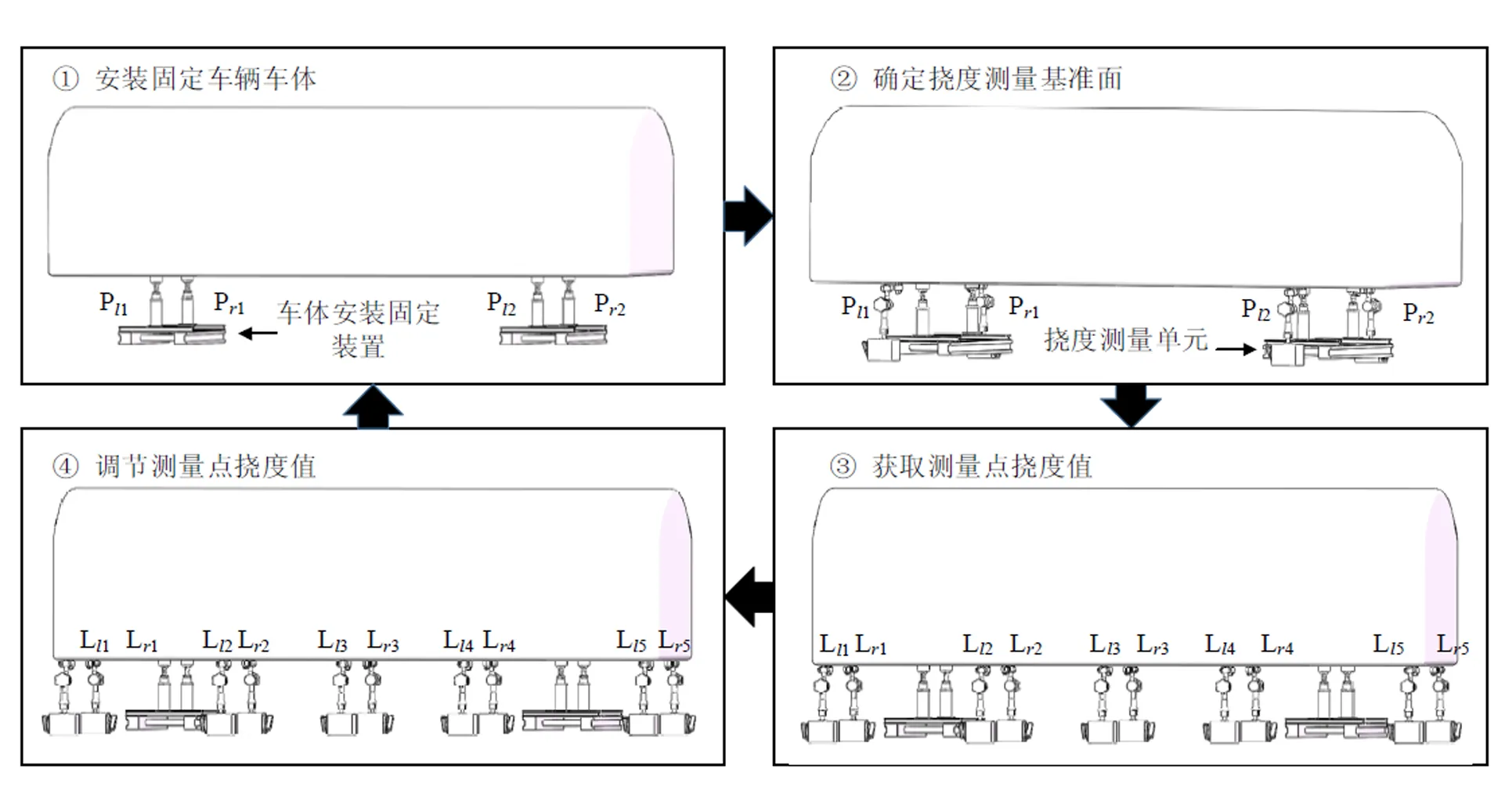

根据测量点的布置情况,设计车辆装配车体挠度快速测量方法,如图2所示。

图1 车辆装配车体挠度基准点与测量点布置方式

图2 车辆装配车体挠度快速测量方法

车辆装配车体挠度快速测量方法包括:

1)将车体安装固定于车辆装配车体挠度测量基准点P1,P1,P2,P2;

3)以基准点P1,P1,P2,P2挠度测量值作为零基准值,测量车体长度方向上两端(L1,L1,L5,L5)、车体中部(L3,L3)和靠近基准点位置(L2,L2,L4,L4)共计10个挠度测量点相对于测量基准面的相对挠度值;

4)将各测量点的挠度值与挠度值标准比较,以两者差值作为车辆装配车体挠度调节装置作用力调整指示值,建立挠度调整指示值与车辆装配车体挠度调节装置作用力间关系,指导调整过程。

2 车辆装配车体挠度测量参数调整指示方法

2.1 挠度测量基准面调整指示方法

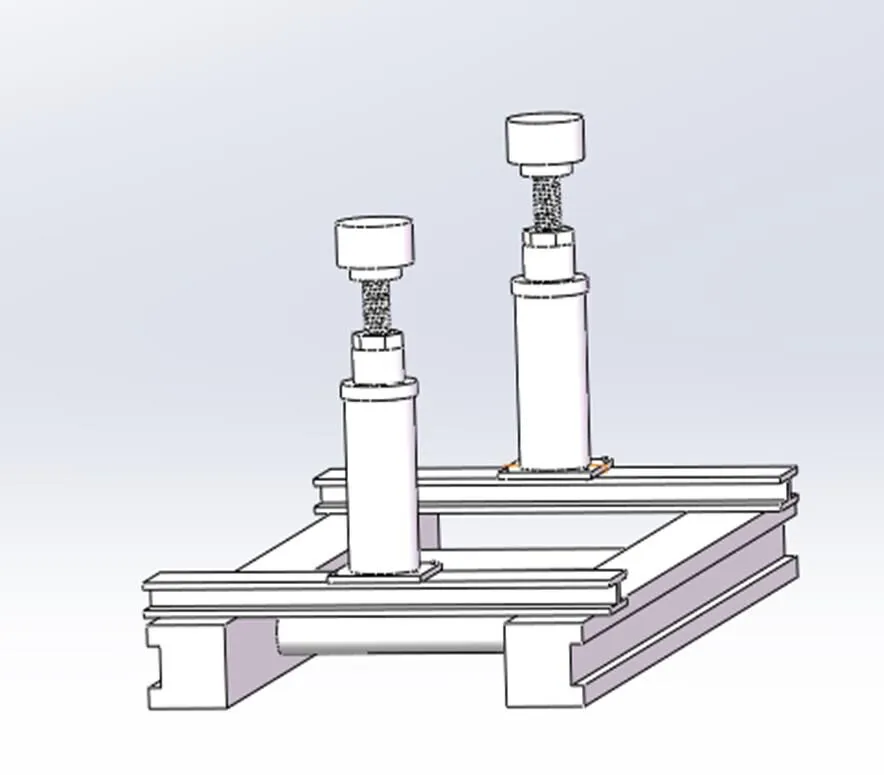

车辆装配车体挠度测量过程中,需根据挠度测量基准点的挠度测量值,定义挠度测量基准面,调整车体安装固定装置,使所有挠度测量点处于同一平面上。车体安装固定装置结构图如图3所示,该装置通过旋转螺纹实现车体安装高度调节、挠度测量基准面调整。

图3 车体安装固定装置结构图

(1)

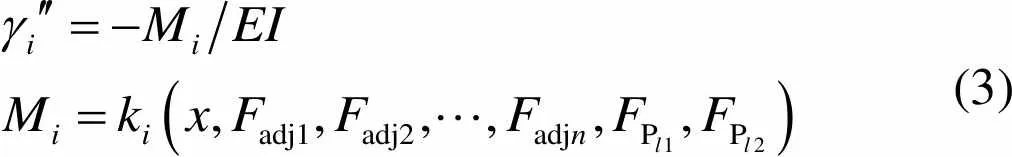

2.2 挠度调节作用力调整指示方法

确定挠度测量基准面后,利用十点激光测距法,在测量标准要求的挠度测量点上,根据挠度测量结果,建立挠度调节作用力与挠度测量值间关系,调节车辆装配车体挠度值,使挠度值处于标准要求范围之内。

图4 车体单侧挠度调节力模型图

(2)

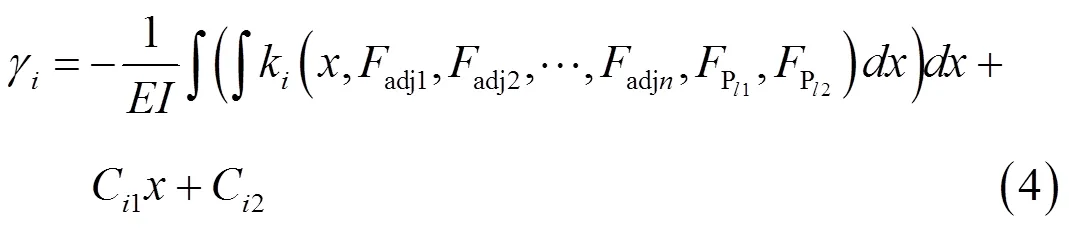

根据挠度测量值与梁所受弯矩间、弯矩与作用力间的关系,建立分段挠度方程与挠度调节作用力间的关系为

(3)

得分段挠度方程与挠度调节作用力间关系式为

连续条件:(5)

(6)

至此,建立挠度调节作用力与挠度测量值间关系。

3 车辆装配车体挠度快速测量系统

3.1 硬件配置

激光位移传感器可非接触测量被测物体位置、位移等变化,应用于物体距离等几何量测量,其测量原理是激光三角测量法,适用于高精度、短距离测量。

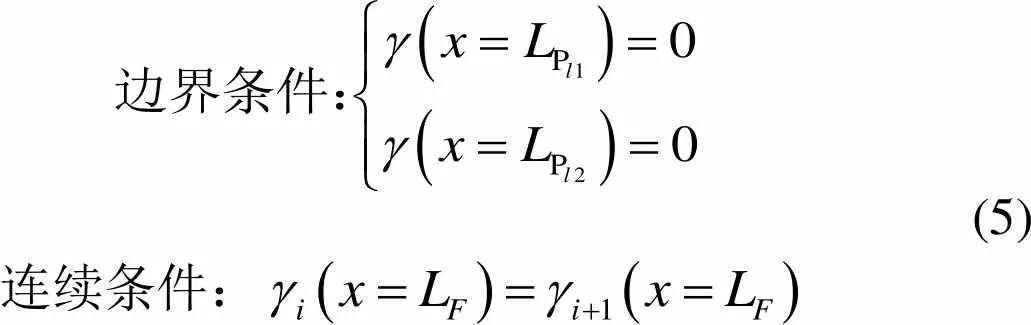

根据车辆装配车体挠度十点激光测距法要求,在每个挠度测量点位置分别布置激光位移传感器测距单元。考虑车体长度较大,激光位移传感器输出模拟信号经长距离传输,出现信号衰减、现场布线不便等问题,测量系统采用ZigBee无线通信协议实现激光位移传感器测距单元测量数据无线传输。挠度测量系统硬件配置示意图如图5所示,其中激光位移传感器测距单元包括:单路激光位移传感器、直流电源模块、数据采集模块和ZigBee无线数传模块。激光测距单元模块一览表如表1所示。

表1 激光测距单元组成模块

3.2 上位机软件

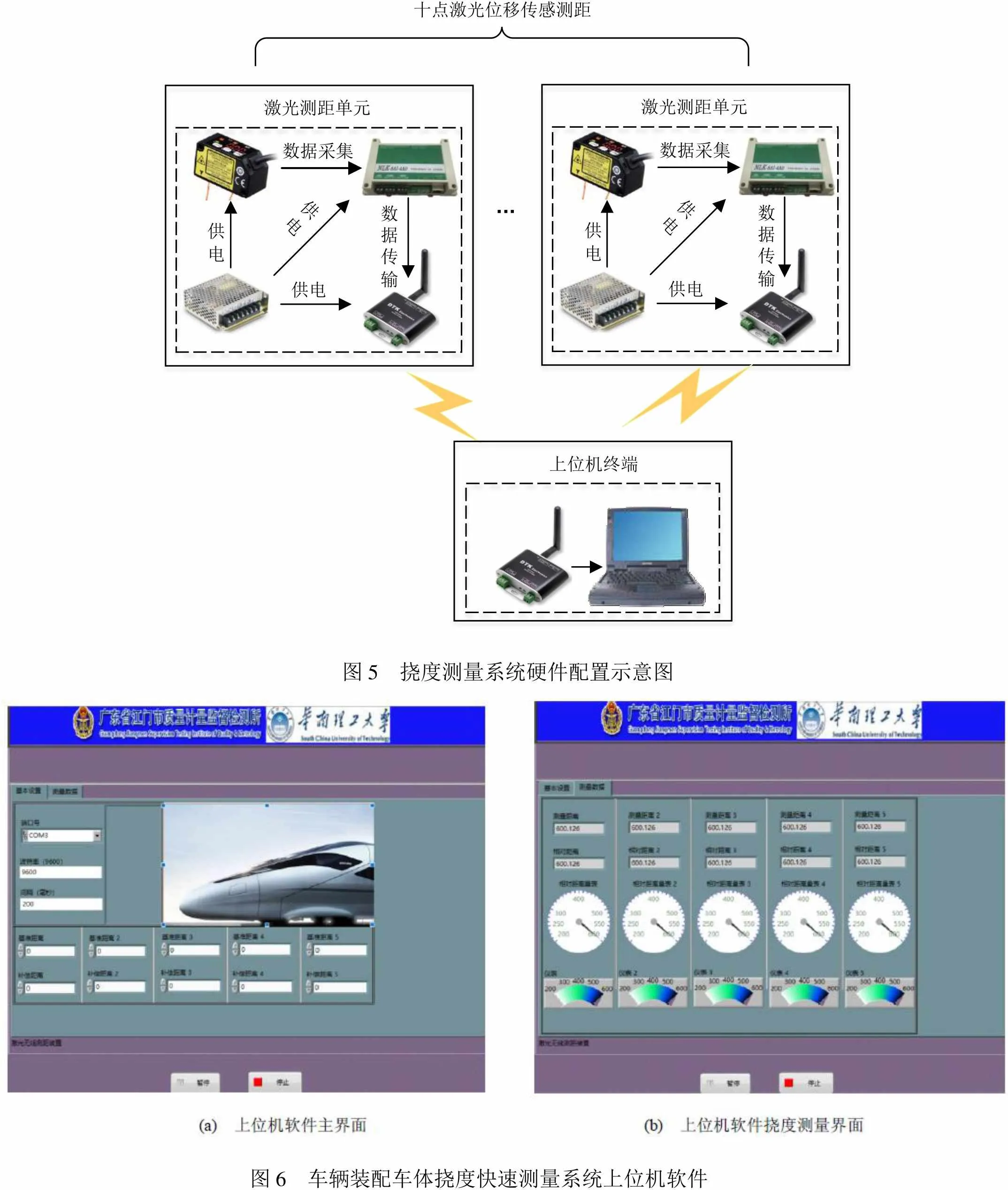

车辆装配车体挠度快速测量系统上位机软件基于LabVIEW 2018软件环境开发,上位机软件主界面如图6所示。其工作流程为:

1)根据上位机被占用端口,选择相应数据采集端口;

2)选择各激光测距单元数据传输波特率、数据采集频率;

3)根据十点激光测距法要求,定义挠度测量基准面,测量挠度测量基准点到测量基准面间的基准距离;

4)根据测量得到基准距离,定义软件补偿距离,使得所有挠度测量点处于同一测量基准面上,减少测量误差;

5)通过轮询方式获取每个激光测距单元采集的车辆装配车体挠度数值,在挠度测量界面上以绝对距离、相对基准面的相对距离表示,直观判断挠度测量结果。

图5 挠度测量系统硬件配置示意图 图6 车辆装配车体挠度快速测量系统上位机软件

4 结语

1)从车辆装配车体挠度测量要求分析入手,研究挠度测量基准面定义、车辆装配车体挠度测量点布置等问题,总结车辆装配车体挠度测量方法;

2)分析车体测量挠度值与挠度测量基准面调节装置、挠度调节作用力间关系,提出车辆装配车体挠度测量参数调整指示方法,实现挠度测量基准面、挠度调节作用力的指示调整;

3)研制基于激光三角测量方法的车辆装配车体挠度快速测量系统,应用ZigBee无线组网方法完成测量数据无线传输,实现挠度测量数据的高精度非接触测量。

下一步将进行动态测试以及精度估计实验,并开展动态测量与实时调节研究。

[1] Papes M, Jaros J, Fajkus M, et al. Concrete deflection measurement using fiber optic distributed strain system[C]// International Conference on Photonics Solutions. 2015:96591K.

[2] Gorbachev A A, Hoang A P. Invariant electro-optical system for deflection measurement of floating docks[C]// SPIE Optical Metrology. 2017:103294F.

[3] 张开洪,张文会,李聪.自安平挠度激光发射系统设计[J].重庆交通大学学报(自然科学版),2013, 32(3):538-542.

[4] Takou M, Abolmaali A, Park Y. Field deflection-measurement techniques and finite-element simulation for large-diameter steel pipes with controlled low-strength material[J]. Journal of Pipeline Systems Engineering & Practice, 2017:04017010.

[5] 朱世峰,周志祥,吴海军.半封闭连通管式差压传感器在桥梁挠度测量中的应用[J].传感器与微系统,2014,33(1):150-153.

[6] 胡顺仁.基于SVM的挠度测量系统自适应修正方法[J].仪表技术与传感器,2014(11):96-99.

[7] 吕春峰,刘伟文,姜盈盈,等.栅式电涡流传感器在桥梁挠度测量中的应用[J].计算机测量与控制,2014,22(5):1340-1341.

[8] 叶肖伟,张小明,倪一清,等.基于机器视觉技术的桥梁挠度测试方法[J].浙江大学学报(工学版),2014,48(5):813-819.

[9] 马丽霞,宋晓抗,高丽梅,等.大型管件自行式挠度检测系统设计及误差分析[J].塑性工程学报,2013,20(4):119-123.

[10] Frost S A, Wright C H G, Barrett S F. Bio-mimetic optical sensor for structural deflection measurement[J].Spie Smart Structures & Materials + Nondestructive Evaluation & Health Monitoring, 2014, 9055:90550A.

Design of Rapid Measurement System for Vehicle Body Deflection of Rail Vehicles

Cai Fushen Tang Qingyuan Liao Yongpeng

(Guangdong Jiangmen Supervision Testing Institute of Quality & Metrology)

The vehicle body deflection of rail transit vehicles is one of the important evaluation indexes of the structure performance of the vehicle body. To compensate for the low measurement efficiency of the traditional deflection measurement method, the laser measurement method has the advantages of short measurement time and strong real-time performance. Vehicle body deflection rapid measurement system. Firstly, the vehicle body deflection measurement method based on laser ranging is studied to clarify the vehicle body deflection measurement process. Secondly, the vehicle body deflection measurement parameter adjustment indication method is studied, and the deflection measurement value and the measurement reference plane adjustment, the deflection measurement value and the deflection force are established. The mathematical model of the adjustment; finally, establish a rapid measurement system for vehicle body deflection, including system hardware configuration and PC software design. The wireless sensing method is used to realize the transmission and communication of deflection measurement data, and solve the problem of signal attenuation caused by long-distance wired transmission.

Rail Vehicle; Deflection Measurement; Laser Measurement; Wireless Sensing

蔡夫深,1964年生,男,本科,高级工程师,主要研究方向:计量检定校准。E-mail: jmsjlxh@163.com

汤清源,1976年生,男,本科,工程师,主要研究方向:计量检定校准。E-mail: jmtyq@126.com

廖永鹏,1980年生,男,本科,工程师,主要研究方向:计量检定校准。E-mail: Cnasjmlyp@126.com