地下改建、地上新建工况下的超高层钢结构施工技术

2018-12-06李福荣

李福荣

上海市机械施工集团有限公司 上海 200072

1 工程概况

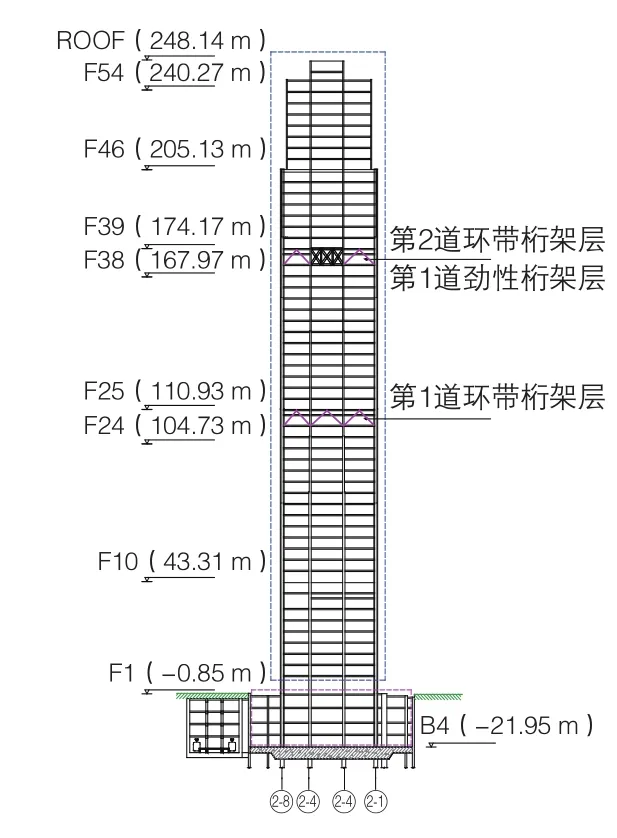

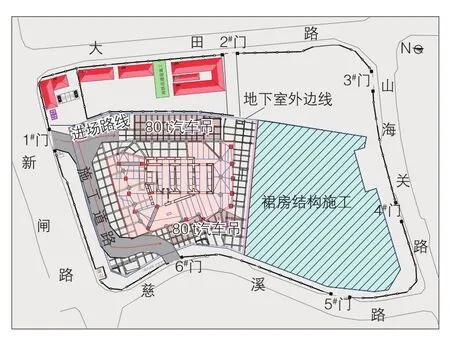

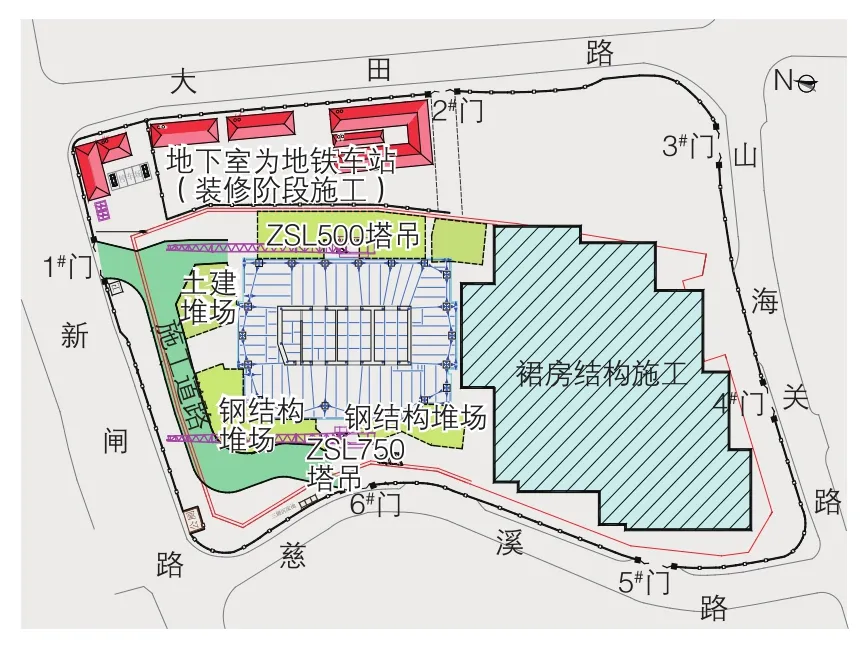

博华中心项目位于上海市静安区,地块西至慈溪路,东至大田路,南至山海关路,北至新闸路,由1幢高250 m的超高层塔楼和高22.6 m的商业裙房组成(图1)。项目地下4层,塔楼地上54层,裙房地上4层,总建筑面积182 839.62 m2。

图1 博华中心

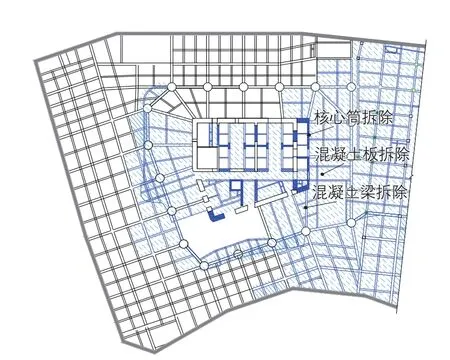

因功能改变,需对主楼区域已施工完成的地下室结构(原上部结构未施工)进行大规模改建,改建范围共计4层(地下),内容涉及:核心筒剪力墙的拆除与新增;外围巨型钢骨混凝土柱节点改建与新增;混凝土梁及楼板的拆除与重建(图2、图3)。

图2 主楼区域地下室顶板拆除平面

图3 主楼区域地下室顶板新建平面

塔楼地下室原结构采用钢筋混凝土外框架+核心筒体系,改建后的结构为钢框架+核心筒体系。塔楼周边新增14根SRC柱,钢骨柱采用“十”字形截面,截面尺寸为1 350 mm×450 mm×25 mm×40 mm。新增钢构件利用后置埋件、钢抱箍等措施同老结构连接。

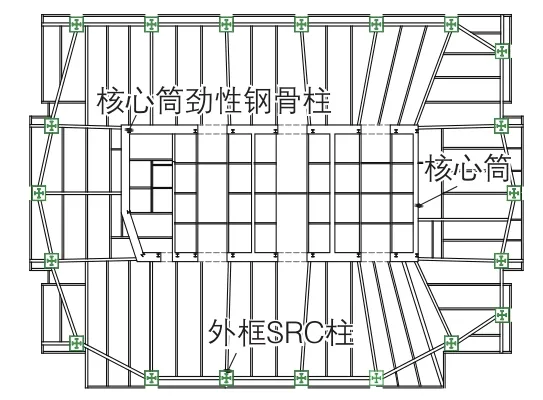

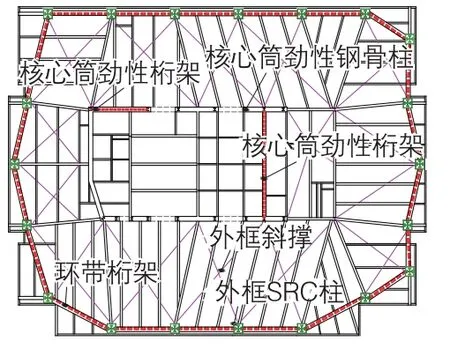

在改建后的地下室上部新建高250 m的塔楼(标准层层高4.5 m),塔楼采用钢筋混凝土核心筒+钢框架结构,其钢结构部分由核心筒劲性钢柱、外围劲性钢柱、楼层钢梁、桁架(含环带桁架及劲性桁架)、楼承板及顶部塔冠组成,其中桁架层设有斜向水平支撑(图4~图6)。

图4 地上(典型)标准层平面

图5 地上桁架层(38层)平面

图6 塔楼结构立面

2 工程特点、难度分析

1)本工程地下室需进行大范围的改建,涉及到大量的新老衔接构件,对钢结构施工定位及质量控制提出了较高要求。

2)项目地处闹市中心,场地狭小且又紧邻地铁,工期紧迫且塔楼地上结构新建与周边地下室改建需同步进行,施工场地组织要求高。

3)项目因功能变化导致原有塔式起重机械无法满足新建结构施工需要,新布置的重型塔吊基础的处理对起重机械的安全使用至关重要[1-6]。

3 总体施工流程

主楼地下室分区改建(见图3)。A区(塔楼区域)自上而下拆除完毕后利用2台80 t汽车吊在塔楼周边地下室顶板上安装该区B1~B4层新建结构及新布置的2台重型外附着式塔吊(图7)。

A区进入上部结构施工后,自下而上改建B区地下室结构并保留C区作为A区上部结构施工作业面,待B区改建完毕后,改建C区地下室结构并以B区作为A区上部结构施工作业面。塔楼上部结构利用2台重型外附着式塔式ZSL500和ZSL750作为主要施工机械。

图7 地下室阶段场地布置平面

4 地下室改建部分钢结构施工

4.1 老结构偏差复核

由于地下室是部分改建,新老结构需要连接,为消化老结构本身存有的“合理”偏差,现场施工前利用全站仪对老结构进行复测,获取实际数据以指导新增钢结构的深化设计,确保施工顺利实施。

4.2 首节劲性钢柱安装

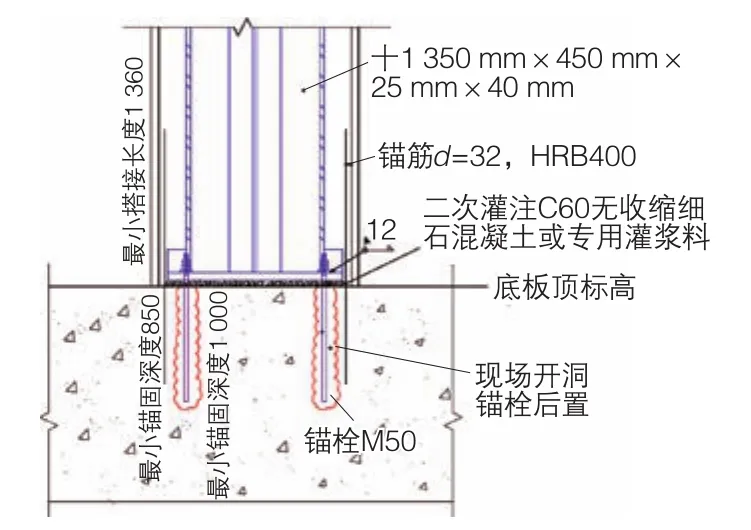

新增14根劲性钢柱通过后置锚栓与已完成的地下室底板连接(图8)。利用钻孔机对底板进行钻孔,钻孔的深度以及垂直度通过附着在钻机上的刻度表以及纠偏构造来进行检验。钻孔结束后,拆卸钻头,将φ50 mm的锚栓伸入孔内并通过钻机上的纠偏器进行垂直度校正,校正结束后植筋并对锚杆采取保护措施。钢柱安装前利用地脚螺栓上的螺母调节柱底标高,利用80 t汽车吊进行吊装,钢柱复测无误后设置侧向稳定措施,拧紧地脚螺栓螺母并对柱底进行二次灌浆。

图8 首节劲性钢骨柱与底板关系立面

4.3 新增钢梁与老柱连接抱箍安装

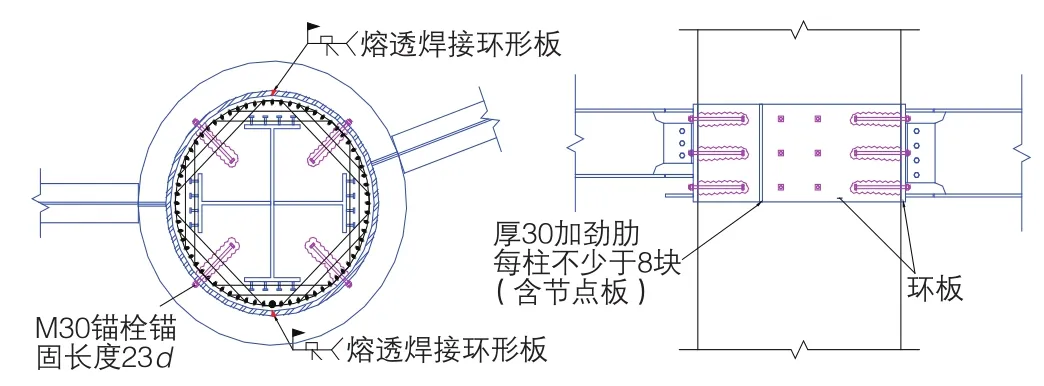

老结构外框柱直径为2 100 mm,利用“两片式”环形抱箍连接新结构钢梁与该柱。抱箍单片半环与半环之间采用全熔透焊对接,抱箍与老柱之间采用后置锚栓连接(图9)。利用土法对抱箍进行分片安装,通过后置锚栓使其固定在老柱上。钢梁安装完毕后全熔透对接抱箍。利用微膨胀水泥对抱箍与老柱之间的间隙进行灌浆密实处理(图10)。

图9 典型首层框架梁与已建成塔楼柱连接

4.4 转换桁架安装

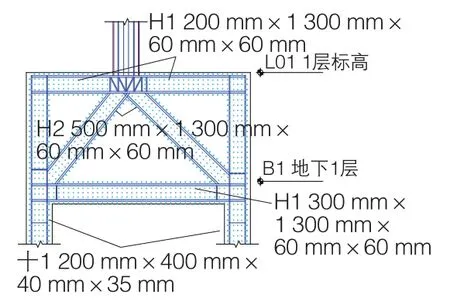

劲性钢骨转换桁架共涉及2处,均在B1层,最大尺寸为H2 500 mm×1 300 mm×60 mm×60 mm(图11)。

图10 现场抱箍安装实景

图11 地下室转换桁架立面

施工桁架时刚好进入冬季施工,为确保厚板焊接质量,现场搭设保温棚并进行焊前预热。钢板焊接完成后,在焊缝两侧进行焊后热处理,其热处理的范围为钢板厚度的2~3倍,加热温度控制在150~300 ℃,并持续1~2 h。热处理结束后,采取保暖措施使焊缝缓慢冷却,冷却的速度控制在≤10 K/min。

4.5 车库坡道钢梁施工

新建坡道结构采用钢梁+楼承板形式,主梁通过后置埋件与老结构(混凝土)连接。受主楼上部结构同步施工的影响,坡道钢结构无法采用地面起重机进行吊装,因此采用土法安装。利用塔楼塔机将坡道钢梁通过吊装孔吊运至地下施工楼层,利用手推液压小车将钢构件水平驳运至作业点。主梁利用固定在两侧柱子上的电动葫芦就位,次梁则通过在主梁上设置提升架,利用固定在提升架上的手拉葫芦吊装。由于坡道设计为双向倾斜面,为便于楼承板铺设,铺板方向平行于主梁。

4.6 B区及C区地下改建部分钢梁施工

B区、C区原结构为混凝土框架,改建后为钢框架。钢梁均通过后置埋件与原混凝土结构连接,改建顺序由下而上进行,利用塔楼塔机将钢构件通过吊装孔吊运至地下施工楼层,利用手推液压小车将其水平驳运至作业点。通过固定在周边结构上的手拉葫芦对其进行安装。

5 塔楼地上新建钢结构安装

塔楼采用2台自升式外附着塔吊作为主要起重机械,其中1台ZSL500塔吊布置在塔楼外框东侧,1台ZSL750塔吊布置在塔楼外框西侧。由于项目东侧紧邻在建车站(车站结构已施工完毕),东区ZSL500塔吊堆场(位于塔楼东侧地下室结构上方)限载1 t/m2(图12)。

图12 塔楼地上结构施工平面

5.1 重型塔机使用方案

5.1.1 塔吊基础施工

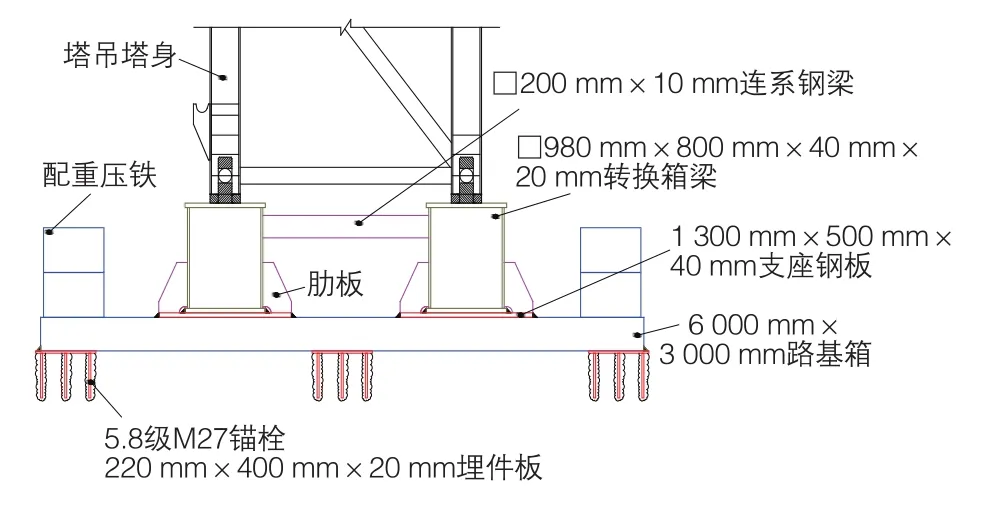

由于起重机安装前,原地下室底板已施工完毕,现场新布置的2台塔吊无法预埋在底板上,因此塔吊采用后置基础,解决方案如下:底板上设置后置埋件,利用角焊缝连接路基箱与埋件。路基箱下方铺设黄沙用以垫实路基箱与底板之间的空隙。路基箱上铺支座板与转换钢梁作为后置塔吊基础,转换钢梁之间通过连系钢梁连接。利用肋板固定转换钢梁及支座板,路基箱端部设置配重压铁(图13)。塔吊初始安装高度为24 m,在B1层上设置第1道附墙,附墙通过后置埋件与原外框柱连接(图14)。

图13 塔吊基础做法

5.1.2 塔吊附墙施工

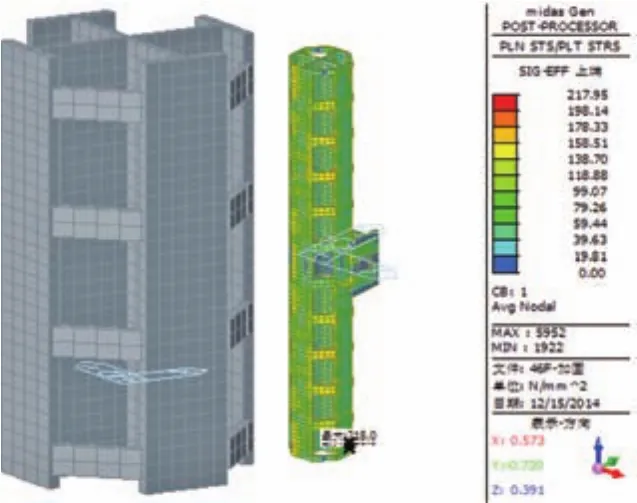

塔楼受改建影响,上部核心筒同外框存在进度偏差(一般相差10层左右),为满足核心筒施工吊装高度的需要,ZSL500塔吊设置长附墙,附墙通过预埋件直接与核心筒相连(见图14)。通过MIDAS对长附墙及核心筒主要受力构件进行整体建模计算(图15)。

图14 塔吊附墙立面布置

核心筒施工至27层,翼墙墙体由原先的1 000 mm降至800 mm,竖向钢筋为4排φ18 mm@150 mm(HRB400),水平钢筋为4排φ12 mm@150 mm(HRB400)。通过模型计算,在长附墙作用下核心筒x轴方向的弯矩值无法满足要求,故在27层后,对涉及到长附墙的楼层区域采取增强水平钢筋的措施(水平钢筋增强至4排φ12 mm@150 mm+φ12 mm@150 mm),以满足核心筒的内力要求。

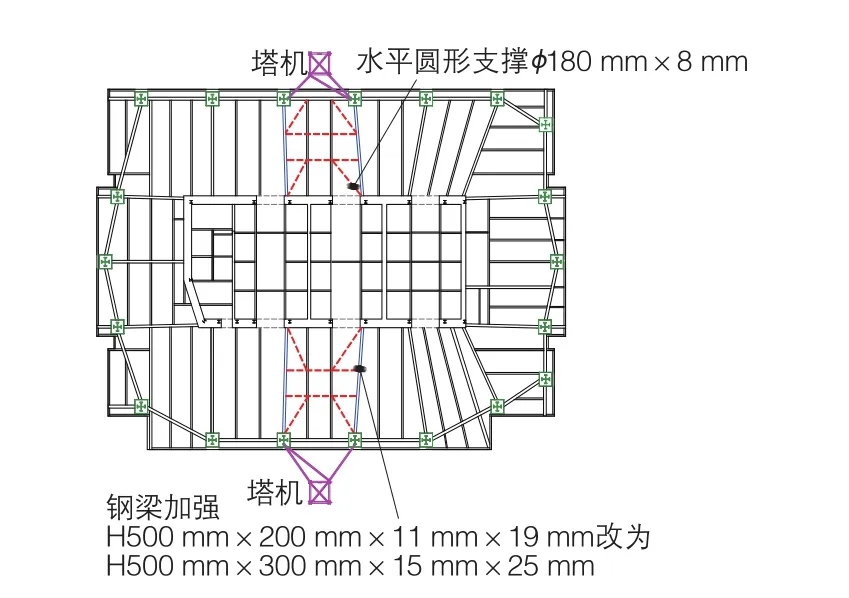

塔机常规附墙设置在塔楼外框劲性柱上,利用MIDAS GEN对常规附墙、外框架等主要受力构件进行整体建模计算(图16)。在塔机附着的工况下,附着层的楼面钢梁不仅需要承受本身的横向荷载(梁内力主要表现为弯矩和剪力),还需要承受塔机对其造成的轴向力(此与设计状态不符)。经计算,原设计钢梁截面无法满足塔吊附着要求,故需进行加固处理。加固方法如下:增加受力钢梁截面面积(但不变钢梁高度);在受力区域加设圆形水平支撑;受力钢梁与核心筒连接的埋件由原先的“单剪”改为“双剪”构造(图17)。为便于附墙与外框劲性柱的连接,在附墙位置的劲性钢柱上设置钢牛腿,钢牛腿设计如下:在节点区域加设2块横向肋板,肋板外侧设置附墙连接板,塔吊附墙采用矩形钢管,附墙钢管与连接板之间采用角焊缝相连(图18)。

图15 核心筒内力云图

图16 外框架内力云图

考虑到附墙作用在劲性钢骨柱上(截面形式采用十字形),会对其造成平面扭矩。为保证结构安全,在附墙附着的这一层劲性钢柱上设置相关缀条板,并对其进行单独建模计算(图19)。计算结果表明,经上述加固措施后的钢骨柱端部最大应力小于材料屈服强度,平面内的扭转最大位移仅为6.4 mm,满足要求。

图17 外框架加固平面

图18 外框柱附墙区域节点

图19 外框柱计算云图

5.2 主楼上部结构施工

5.2.1 钢框架施工

塔楼上部钢框架,外框钢柱除设备层以外(2层/节)均为3层/节进行分段。钢结构主梁单件吊装,部分边梁、次梁采用“地面扩大组装,高空单位整体吊装”就位。塔楼因建筑需要,局部楼层钢柱呈单边倾斜状,单根柱子倾斜最大角度为7°。钢柱就位后,利用装配板临时固定柱子,吊机不松钩,待现场作业人员对钢柱底焊施工完毕后再进行松钩。

5.2.2 核心筒劲性桁架施工

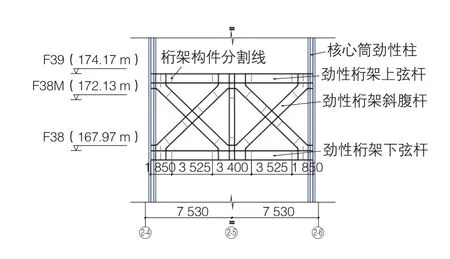

劲性桁架位于38层,共涉及2处,桁架均贯穿于核心筒腹墙内,构件采用焊接H型钢,截面最大尺寸为H800 mm×250 mm×50 mm×50 mm。由于劲性桁架在施工过程中与钢柱筒架交替支撑式整体液压爬升钢平台的支撑系统(以下简称钢平台)存在位置上的冲突,桁架吊装分段在深化设计时结合钢平台爬升要求,进行吊装分段的优化(图20)。

图20 劲性桁架分段

劲性桁架下弦杆施工完毕后,核心筒混凝土浇筑至38层。用于钢平台提升的钢立柱与桁架斜杆接头相碰(钢平台通过钢立柱顶升已施工完毕的核心筒实现整体提升),现场设置临时顶升柱。顶升钢柱采用门式支架(图21)。

图21 劲性桁架安装立面

5.2.3 环带桁架施工

环带桁架位于24层及38层,构件均采用焊接H型钢,截面最大尺寸为H500 mm×600 mm×60 mm×80 mm。

桁架在吊装过程中涉及高重心问题,利用矩形钢管作为临时支撑,节点与下段钢柱底焊完成后松钩。考虑到高重心构件在“悬臂工况”下时间相对较长,该层临时支撑待环带桁架结构成型后再进行拆除(图22)。

图22 现场高重心构件吊装

5.2.4 剪力钢板施工

核心筒劲性剪力钢板位于南端翼墙内且处于核心筒收分处末端,施工方法如下:核心筒施工至37层,钢平台南侧机架拆除并继续向上施工。待37层外框架施工完毕后对38层剪力钢板进行安装(钢、板分别安装,钢柱与钢板之间利用“靠码”作为焊接临时措施,减少钢板在焊接过程中的变形)。在37层框架上搭设落地脚手架,作业人员在脚手架上对此处核心筒翼墙进行土建施工(图23、图24)。

图23 劲性剪力钢板钢构施工

图24 劲性剪力钢板土建施工

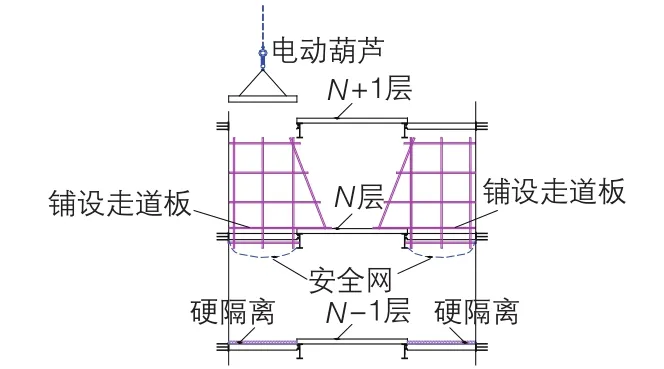

5.2.5 核心筒内钢构件施工

核心筒内的钢构件主要涉及井道梁、电梯分割梁及钢楼梯。其中钢楼梯滞后外框1~2层,其余钢结构滞后外框7~8层。井道梁与电梯分割梁利用塔吊将其驳运至外框N-7层后,用悬挂在钢平台上的电动葫芦进行安装,电梯分割梁在安装过程中下方搭设硬隔离及其他安全措施确保施工人员安全(图25)。核心筒内钢楼梯构件通过钢平台上的吊装孔进入施工作业层,利用悬挂在钢平台上的电动葫芦进行安装。

图25 核心筒内钢构件安装立面

6 结语

行之有效的施工方案对于地下改建、地上新建的超高层来讲至关重要。通过对现场老结构的复测,修正新建钢结构的尺寸,以保证新老结构匹配;利用后置塔吊基础解决重型塔吊无法预埋在已施工完毕的地下室底板上的难题;采用长附墙的方式,解决了在外框结构进度严重滞后于核心筒的工况下,吊装高度不够等问题。通过一系列的技术研究,解决了博华中心这一地下改建、地上新建工况下的超高层钢结构施工难题,确保了项目的顺利实施。