海上浅层压力衰竭储层长水平井裸眼砾石充填防砂实践

2018-12-06方达科韦龙贵许发宾

韩 成,方达科,韦龙贵,许发宾,陈 力

(中海石油(中国)有限公司湛江分公司)

南海西部D气田出砂严重,依据出砂预测结果及前期开发经验,新增三口长水平调整井均采用裸眼砾石充填防砂完井。长水平井裸眼砾石充填作业主要面临着储层开发层位浅,破裂压力低,充填压力极易超过破裂压力。另外,由于水平段长、井眼轨迹复杂,防砂筛管下入摩阻大;储层压力衰竭,漏失风险大,进一步增大长水平井裸眼砾石充填作业难度。现场施工通过优化钻井液润滑性能及防砂筛管送入管柱组合,使用超低密度陶粒充填液及高导流性优质筛管,配合使用高承压、易返排的完井液,形成了一套海上浅层压力衰竭储层长水平井裸眼砾石充填防砂技术系列。现场三口长水平调整井应用该技术系列均顺利完成砾石充填作业,充填率均超过100%,该技术系列可为其他油田压力衰竭储层超长水平井裸眼砾石充填提供技术参考。

一、砾石充填作业难点

1.水平段长,防砂筛管下入摩阻大

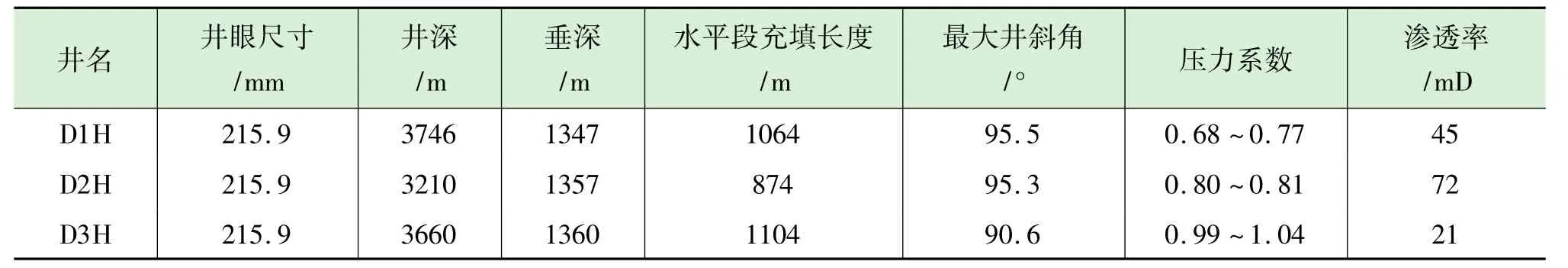

D气田开发井井身结构一般为Ø762.0 mm隔水导管+Ø444.5 mm井眼/Ø339.7 mm套管+Ø311.2 mm井眼/Ø244.5 mm套管+Ø215.9 mm井眼,其中Ø215.9 mm井眼为水平段。三口调整井实钻情况如表1所示,水平段裸眼砾石充填长度均超过800 m,D3H井水平段砾石充填长度达到了1 104 m。另外部分井在Ø215.9 mm井眼实钻过程中钻遇泥岩,为提高储层钻遇率,频繁调整井眼轨迹,部分井段狗腿度变化较大,井斜角达到95.5°。水平井防砂筛管下入过程中,防砂筛管有效悬重会显著降低,遇阻风险大;另一方面,长水平井井眼轨迹复杂,拐点多,防砂筛管管柱易在狗腿大的井段自锁,最终下不到位[1]。

2.储层垂深浅,砾石充填压力窗口小

由表1可知,三口长水平调整井垂深在1 350 m左右,开发层位较浅,地层疏松,地层破裂压力低。根据前期地漏试验情况,储层地层破裂压力系数在1.37~1.50之间。图1为某防砂服务公司专业软件模拟常规陶粒(密度1.50 g/cm3)充填液的充填曲线,且选取地层破裂压力系数上限1.50,由模拟结果可知,在750 L/min低泵速条件下,β波充填过程中,井底压力已经超过地层破裂压力。浅层疏松地层长水平井裸眼砾石充填参数控制稍有不当,充填时压力极易超过地层破裂压力,导致井漏发生,造成砾石充填提前脱砂,充填失败[2]。因此,如何保证浅层长水平井裸眼砾石充填作业过程中充填压力低于破裂压力是主要解决的问题。

表1D气田三口调整井实钻井眼情况

图1软件模拟的砾石充填曲线

3.压力衰竭,储层保护困难

D气田前期开发过程中,钻井井漏频发,超过30%的井发生井漏,并且漏速大、漏失量大,井漏导致储层伤害严重,表皮系数最高达到127。经过长期的开发,储层均存在不同程度的压力衰竭,地层压力系数最低衰竭至0.35,压力衰竭进一步加剧井漏,并且储层具有低渗特点,一旦发生漏失,容易发生水锁效应,导致严重的储层伤害。

二、技术对策

1.优化防砂送入管柱结构保证顺利下入

水平井水平裸眼段越长,地层对防砂管柱的摩擦阻力越大,为保住防砂管柱下入到位,克服地层对管柱的摩擦阻力,防砂送入管柱串需组合一定长度的加重钻杆。另一方面,由于三口井裸眼段井眼轨迹复杂,局部狗腿度较大,加重钻杆刚性大,加重钻杆配置越长,容易导致管柱自锁,因此需要优化加重钻杆配置长度[3]。

使用Wellplan软件对防砂管柱组合进行模拟计算,优化加重钻杆长度为600 m,优化的管柱下放悬重加上顶驱的重量可以克服地层对管柱所受摩阻。现场加重钻杆配置在转盘面以下600 m左右,三口井此深度井斜均为25°左右,这样既发挥加重钻杆的加重作用,同时保证了加重钻杆配置在管柱中性点深度之上,具备应对复杂情况的处理能力。最终优化后防砂送入管柱组合:防砂筛管组合(包括冲管)+变扣+Ø139.7 mm钻杆+Ø139.7 mm加重钻杆20柱(约600 m)+Ø139.7 mm短钻杆。

2.优化钻井液润滑性能减小筛管下入摩阻

在防砂筛管下入前优化调整井内无固相钻井液润滑性能,由于海上作业环保要求高,加入环保型聚合醇JLXB及水包油乳液型润滑剂Greenlube。由于储层温度高于聚合醇JLXB浊点温度,聚合醇变成油溶性物质,可吸附在滤饼和金属表面形成憎水性膜,从而降低摩擦因数,水包油乳液型润滑剂Greenlube加入进一步降低钻井液润滑性能[4-5]。表2为三口井钻井完钻后起钻及完井下防砂筛管到位后测量管柱的上提下放悬重及由Wellplan软件反算出来的摩阻系数,由表2可知,调整钻井液性能后,管柱与套管及裸眼地层见的摩阻系数较低,均在0.30左右,可见钻井液润滑性能较优,保证管柱顺利下入到位。

表2三口井下防砂筛管过程中上提下放悬重测试情况

3.使用低密度陶粒降低充填压力

D气田储层段埋深浅,地层破裂压力低,在长水平井裸眼砾石过程中,若使用常规陶粒配置的砾石充填液密度大,黏度也较大,充填压力容易超过D气田储层地层破裂压力,保证充填压力低于破裂压力是浅层长水平井裸眼砾石充填作业成功的关键。为实现安全砾石充填,现场优选低密度1.10 g/cm3充填陶粒,显著低于常规陶粒密度,可极大地降低砾石充填液密度,支撑剂运移性能大大提高,降低水平井砾石充填过程中的泵注压力。同时低密度陶粒在35MPa条件下,破碎率仅为1.7%,同时满足防砂砾石的强度性能要求.

4.使用高导流性优质筛管降低充填压力

防砂筛管采用高导流性能优质筛管,该筛管由外保护套、过滤套、内保护套和开孔基管组成。外过流保护套管壁上槽形桥的90°侧向开缝,如图2所示,使筛管具有很好的抗冲蚀及防堵塞能力。内保护套采用桥式结构,环空泄流面积大,过滤面积达到0.512 m2/m,显著高于一般筛管的过滤面积,同事具有改变油流通道,可有效砾石充填防止筛管堵塞;过滤套筒与基管留有一定的环形空间,保证了整根筛管的高渗透性能,也可有效降低水平井砾石充填过程中的泵注压力。

图2高导流性能优质筛管示意图

5.优化冲筛比保证充填效率

冲筛比选择对于砾石充填效率具有重要作用,研究表明,冲筛比在0.6~0.8时,充填效率可以超过95%。筛管直径的设计原则是既要尽可能加大直径以增加过流面积,又要在井眼或套管与筛管之间留出足够的环形空间,以保证充填层具有良好的挡砂能力和稳定性。D气田水平井Ø215.9 mm裸眼根据设计原则选择Ø139.7 mm筛管。冲管尺寸选择也很重要,冲筛比提高,冲管与筛管之间的环空过流面积变小,筛管与冲管环空内液流的流动阻力增大,迫使携砂液尽量在筛管与套管的环空内运动,从而不断冲刷“砂丘”使之向下延伸,把砾石送到井底,完成充填[6-7],现场为保证冲筛比在0.6~0.8,冲管尺寸选择为Ø101.6 mm。

6.优化完井液屏蔽暂堵性能保护储层

由于储层为压力衰竭储层,充填过程中容易导致漏失伤害储层,要求完井液具有良好的堵漏能力,同时又要求后期容易破胶,不影响储层产能释放。对前期使用的无固相完井液进行改良,基于D90暂堵理论基础,根据地层孔喉,利用颗粒级配软件,优选碳酸钙Ezcarb及可酸溶的环境友好型高效封堵剂Greenseal,进一步增强其屏蔽暂堵性能。室内在26 MPa压力下测定岩心120 min内的改量后无固相完井液的滤失量只有5.2 mL,可见优化后的无固相完井液具有良好的屏蔽暂堵性。同时室内考察了优化后的无固相完井液的破胶能力,如图3所示,使用4%PF-JPC破胶液能够有效清除滤饼,滤饼光洁,经过计算破胶率达到98.22%。

图3室内模拟滤饼破胶前后情况

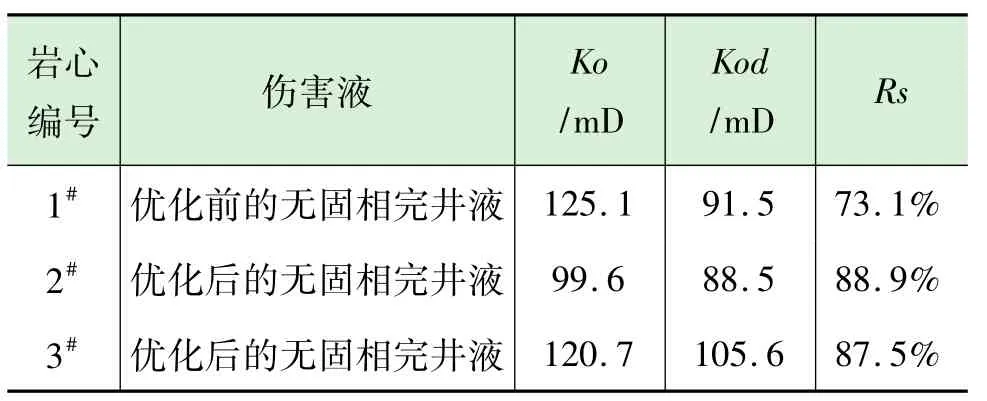

同时选取了三块岩心,测试了优化后的无固相完井液储层保护性能,实验结果如表3所示,由表3可知,优化后的无固相完井液伤害岩心的渗透率恢复值在85%以上,说明优化后的无固相完井液储层保护性能强。

表3优化后的无固相完井液储层保护性能评价

三、现场施工

1.施工步骤

(1)按照要求下入防砂筛管及冲管组合。管柱组合:FX154浮鞋+Ø139.7 mm盲管短节+MTB101防液锁密封筒+Ø139.7 mm筛管+Ø139.7 mm盲管。

下入最后一根Ø139.7 mm盲管后,下入冲管:MGB101A插入密封+定位接头+Ø101.6 mm冲管+冲管短节,然后接FS214-152水平井顶部封隔器及充填总成。

(2)连接防砂筛管送入管柱,下放管柱,每下入300 m接顶驱打通循环,下到一定深度后接600 m左右的Ø139.7 mm加重钻杆。进入裸眼段后,控制下放速度。送入到位后,替入完井液,顶替出裸眼段钻井液。

(3)投球座封顶部封隔器,然后经过验挂、丢手、验封等过程后,上提工具,标记充填位置及反循环位置,在反循环位置,正循环完井液替出井筒内钻井液。

(4)激活防抽吸阀、验证防抽吸阀关闭后用地面防砂设备进行正循环测试,同时打开万能防喷器。

(5)砾石充填作业。砂比:0.5,泵速:960L/min,充填液比重:1.09 g/cm3。

(6)砾石充填达到设计砂量,上提反循环位置洗丼,激活分流滑套,正替破胶液及完井液,起出充填服务工具,结束作业。

2.施工效果

三口井砾石充填作业均顺利完成,无复杂事故发生,充填率均超过100%,淸喷测试新建产能92.97×104m3/d,单井均超配产,整体超配产16.21%。其中D3H井实钻水平段长度为1 104 m,创造了国内海上水平井裸眼砾石充填最长长度记录。

D3H井裸眼根部破裂压力为21.0 MPa,充填液密度为1.10 g/cm3,充填砂比为0.5,裸眼根部的静液柱压力为14.3 MPa,井口作业压力最大为6.7 MPa。充填过程中严格控制充填压差,充填排量为960 L/min,经过12 h施工,最终脱砂压力为6.6 MPa,充填效率达116%。X3H井充填曲线如图4所示,充填过程泵压稳定,返出一直保持着10%,说明无井漏发生,改良型PRD钻井液滤饼承压及抗冲刷性能满足充填要求,D3H井测试产量超配产95%,可见改良型PRD钻井液滤饼破胶后,储层渗透率得到恢复,储层保护性能良好。

图4现场D3H井砾石充填曲线

四、结论

(1)为充分发挥防砂送入管柱组合中加重钻杆的加重作用,加重钻杆需配置在管柱中性点之上,且要井斜较小;同时在防砂筛管下入前,可通过优化钻井液润滑性能,降低下入摩阻,可实现长水平井裸眼段防砂筛管顺利下入。

(2)使用轻质陶粒及高导流优质筛管,可显著降低充填压力,有助于浅层长水平井裸眼砾石充填成功,同时优化筛管、冲管尺寸,保证冲筛比在合理范围内,可进一步提高长水平井裸眼砾石充填效率。

(3)使用屏蔽暂堵性能强及破胶效率高的完井液,可有效保护储层,保证砾石充填后不影响产能释放。