CRTSⅢ型先张板流水机组法施工监理控制要点

2018-12-06马怀徐凯

■ 马怀 徐凯

0 引言

铁路工程管理平台是面向铁路工程建设的新一代信息化管理平台。管理平台以标准化管理为抓手,BIM技术为核心,云计算为架构,建立统一开放的新一代铁路工程信息化平台和应用[1]。2014年7—10月,中国铁路总公司工程管理中心多次组织会议,明确了板场生产信息化的开发要求和技术规格,并在京沈客运专线辽宁段4个轨道板场全面应用。轨道板生产信息化以过程管理为主,其主要职能是协助建设单位开展组织推进工作,侧重进度管理、红线管理,规范施工组织活动,辅助建设、施工和监理单位之间沟通等,可有效提高施工过程管理水平和现场把控能力。监理工作是过程管理中的重要环节,必须予以重视。

1 工程概况

郑阜铁路淮阳轨道板场承担郑阜铁路3标段西华站以南和4、5标段共34 130块轨道板的预制任务。供应里程为DK117+625.53—DK212+946,共计95.321 km。

淮阳轨道板场位于河南省周口市淮阳县,生产车间占地11 010 m2,采用流水机组法生产工艺,配备108套模型,年设计产能3万块轨道板;存放区占地34 600 m2,可储存12 000块轨道板。

2 监理工作流程

CRTSⅢ型先张板流水机组法生产工艺监理工作流程见图1。

3 监理控制要点

3.1 模板管理

为了保证轨道板的外观尺寸,必须对模板加强管理,包括模板的进场验收、日常检查和定期检查,监理人员控制要求如下:

(1)轨道板模板进场必须逐套进行验收,所有项点应全部检测,验收合格方可进场,不合格模板不得投入使用。

(2)模板应实行日常检查和定期检查,检查结果应记录在模板检查表中。日常检查应在每天作业前进行,内容包括外观质量和密封性能;每10 d进行1次定期检查,内容包括底板、承轨槽尺寸、预埋套管位置等。监理应检查施工单位检查记录表并抽查。

(3)模板进场检验及定期检验后,将全站仪数据导入系统,生成检验记录表。

(4)模板验收及定期检验应由监理旁站进行。

3.2 钢筋骨架绑扎施工

图1 CRTSⅢ型先张板流水机组法生产工艺监理工作流程

为保证所使用钢筋型号、级别、数量、尺寸与图纸设计要求相符才能进入下一道工序,监理人员控制要求如下:

(1)每批钢筋进场前必须检查供应商的出厂检验报告;检查项目应符合《高速铁路CRTSⅢ型板式无砟轨道先张法预应力混凝土轨道板暂行技术要求(流水机组法)》(铁总工管〔2017〕4号)、GB/T 13788—2017《冷轧带肋钢筋》和YB/T 5294—2009《一般用途低碳钢丝》[2-4]等规定。

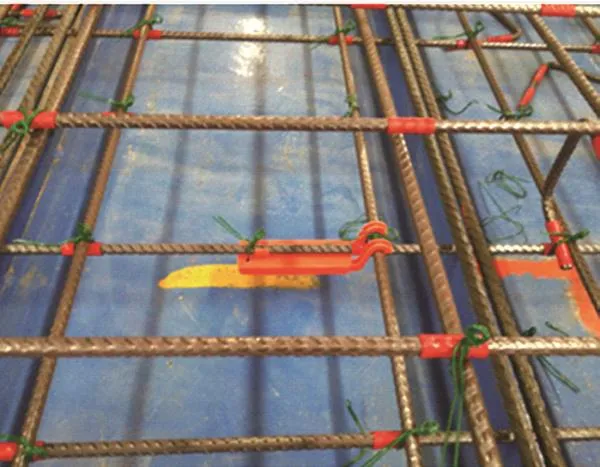

(2)监理检查钢筋骨架绑扎时,应检查电子标签(射频识别卡(RFID))是否按规定要求绑扎到骨架上(见图2)。

(3)钢筋骨架绑扎后,进行质量检查与绝缘检查。每批以不大于12个钢筋骨架的材料使用数量开展材料追溯。

(4)轨道板接地钢筋。检查轨道板上层横向钢筋及两端接地端子与纵向接地钢筋焊接点位置是否正确;检查钢筋搭接焊工艺,钢筋间十字交叉点采用“L”形钢筋焊接,焊缝应饱满,不得有焊伤,双面焊接时长度不小于55 mm,单面焊接时长度不小于100 mm,焊缝厚度不小于4 mm。

(5)箍筋转角与钢筋交接处及所有中间平直部分的交叉点应全部用绝缘扎丝绑扎,以保证钢筋骨架的绝缘性能满足设计和验标要求。

图2 射频识别卡(RFID)绑扎位置

(6)检查绑扎钢筋的绝缘扎丝头应推入骨架内侧,不得伸入保护层内。

(7)检查钢筋骨架钢筋的规格、数量、间距,应符合图纸及规范要求。

(8)钢筋骨架组装完成后,进行预应力筋安装,由下层到上层分别纵横向安装。张拉杆安装前,检查锚固板是否紧固至预应力筋螺纹根部。

(9)钢筋骨架绑扎完成检查合格后,应分规格型号整齐码放在专用存放架上,并挂标识牌,标明其轨道板型号。

(10)钢筋笼绝缘检测:用500 V兆欧表测量确认钢筋骨架的绝缘性能,电阻不小于2 MΩ。施工单位试验检测,监理见证试验检测。

(11)钢筋骨架入模后,进行第1次扫卡,把模板型号、轨道板型号、轨道板流水号和生产日期进行关联。

3.3 预应力筋张拉施工

施加预拉应力可提高构件的抗弯能力和刚度,推迟裂缝出现的时间,增加构件的耐久性。对于机械结构,其含义为预先使其产生应力,提高构造本身刚性,减少振动和弹性变形,可明显改善受拉模块的弹性强度,使原本的抗性更强。监理人员控制要求如下:

(1)预应力筋张拉采用自动张拉设备,并以单根张拉力值进行控制。张拉记录由系统自动生成。进行张拉力控制的测力传感器精度不低于0.5级,自校有效期不大于30 d。

(2)张拉系统委托有资质的检定单位整体标定。张拉设备检测周期不超过1年。

(3)预应力筋采用单端单根同时张拉方式,并以单根张拉力值进行控制,单根张拉力值为80 kN,单根张拉力与设计张拉力偏差不大于±2.4 kN。预应力筋张拉均匀,加载速率为3 kN/s,至设计张拉力时持荷1 min,并锁紧。

(4)轨道板正式生产前,进行张拉完成并锁紧后的预应力筋有效张拉力及均匀性试验。正式投产后,每生产15 000块轨道板或半年,需再次进行有效张拉力及均匀性试验。实测单根张拉力与设计张拉力偏差不应大于±5.0%,总张拉力与设计张拉力偏差不应大于±3.0%。

(5)纵横向预应力筋安装后要逐根按设计图或技术交底核对,以确认是否符合要求。预应力筋安装允许偏差±2 mm。检验方式:监理单位抽检;检验方法:尺量。

3.4 混凝土搅拌施工[5]

(1)试验室根据对粗、细骨料的含水率检验结果,制定混凝土施工配合比通知单。混凝土施工配合比通知单在监理见证下输入信息化控制系统。

(2)混凝土搅拌后,对拌合物性能进行检验。拌合物性能试验在监理旁站下进行,入模坍落度控制在80±20 mm,混凝土拌和物入模温度控制在5~30 ℃,混凝土含气量为2%~4%。试验数据人工录入信息化系统。混凝土施工质量监理控制流程见图3。

3.5 混凝土浇筑前检查施工

(1)混凝土浇筑前,应检查确认钢筋及预埋件的位置和间距,确保无变形、移位和松动后方可进行浇筑。同时用500 V兆欧表测量确认钢筋骨架的绝缘性能,电阻不小于2 MΩ。

(2)混凝土开盘前,模板安装、钢筋安装的检查及签证手续应完备齐全。

图3 混凝土施工质量监理控制流程

(3)混凝土浇筑前检查由施工单位进行,监理旁站。

3.6 混凝土浇筑施工

(1)以连续浇筑的12块轨道板为一批,浇筑完成后,做混凝土施工记录。混凝土施工记录人工录入到信息化系统。

(2)混凝土浇筑时,布料机开始第1次均匀布料,待混凝土布料至边模高度的1/2时停止布料,启动振动器进行振捣,振捣时间为60~90 s。布料机进行第2次均匀布料,待混凝土布料至边模高度的4/5时停止布料,进行第2次振捣(振捣程序同第一次相同)。最后进行第3次均匀布料完成整个钢模的浇筑,然后进行第3次振捣,振捣时间为30~60 s。待振捣至混凝土与钢模边模高度持平,即完成本次轨道板的浇筑(根据混凝土坍落度情况可适当增加或减少振捣时间)。该过程监理旁站。

(3)混凝土振捣完成后清除表面气泡,保证骨料外露或对轨道板进行拉毛,轨道板底面不应有浮浆。骨料外露量不大于4 mm,不允许抹面。初凝前进行拉毛,拉毛时机应以手指按压无压痕,指甲轻划有痕为准。拉毛采用专用拉毛机,拉毛深度2~4 mm,终凝前严禁踩踏。

3.7 混凝土养护施工

(1)混凝土浇筑过程中,应随机取样制作混凝土强度、弹性模量试件,以12块轨道板为一批,每批以最后一块轨道板浇筑成型过程中取样制作2组混凝土抗压强度试件,用于预应力筋放张时抗压强度检测;每工班制作1组混凝土抗压强度试件,用于28 d抗压强度检测;脱模试件应与轨道板相同条件下振捣成型和养护。混凝土28 d强度和弹性模量的试件在生产线上随产品一起按规定的养护制度养护完成后,立即转入标准条件下养护。

(2)浇筑完成后,录入养护通知单,明确静置时间、升温速度、恒温温度、板芯温度、降温速度、降温时间等作业参数。

(3)养护控制系统数据自动抛转到信息化系统,养护曲线自动生成。

3.8 放张脱模施工

(1)混凝土强度不低于45 MPa、弹性模量不低于3.35×104MPa方可放张。检验数量:施工单位按规定的取样数量与留置频率要求制作试件;检查方法:施工单位进行混凝土强度、弹性模量试验;监理单位检查试验报告。

(2)预应力筋放张缓慢,单根预应力筋名义放张速率1.08 kN/s。监理旁站放张全过程并做好记录。

3.9 封锚施工

(1)每天下达封锚砂浆施工配料通知,配料通知报监理检验。现场根据封锚砂浆施工配料通知进行封锚作业。

(2)按配比配制快速封锚砂浆,总搅拌时间不小于3 min,可二次搅拌,但严禁二次加水。实际搅拌量可根据施工速度确定,每次搅拌好的砂浆应确保在30 min内使用完毕。

(3)封锚前,对锚穴进行清理,不得有油污、浮浆(尘)、杂物和积水,并均匀喷涂能够提高粘结强度的界面剂。快速封锚时,将锚枪枪头插至锚穴底部,砂浆由锚穴底部开始注入,并随注入量增加逐渐撤出枪头,以保证排出空气,充填饱满。封锚时注意控制气流大小,以免挤出砂浆过多造成浪费或挤出太慢影响工效。封锚过程中,保持枪头始终埋入砂浆内。封锚后及时采用收面枪及枪头旋转挤压砂浆,使成型面凹入轨道板表面0~4 mm。收面时锚穴周围旋出的砂浆在其硬化前用铲刀铲除。收面后封锚砂浆应与锚穴内壁紧密结合,无肉眼可见裂缝;砂浆表面平整、光洁,无明显坑洞缺陷。

(4)每天制作封锚砂浆试件,进行1、7、28 d封锚砂浆抗压强度、抗折强度试验。

(5)封锚后对每块轨道板做外观质量检查:封锚成型密实,指压无明显变化;封锚成型表面平整、光洁,无明显坑洞,不得有疏松、裂纹、脱皮和起壳缺陷;封锚锚体必须与锚穴四周紧密结合,无可见裂缝;封锚成型表面凹入轨道板锚穴表面深度 0~4 mm。

3.10 水养施工

(1)封锚作业完成后,进行水中养护作业。轨道板水养在水养池中进行,水养池内水温最低不小于10 ℃,轨道板表面温度与养护水温之差不大于10 ℃。入水时填写入水记录、出水时填写出水记录。

(2)入水前完成扫卡,进行轨道板水养数据关联。

3.11 成品检(试)验

(1)按检验规则与抽样计划对轨道板进行以下检测:绝缘性能检测、静载试验、套管抗拔力检测、钢筋保护层厚度检测、外形尺寸检测。

(2)成品检验前进行第5扫,关联相关检验数据。

(3)由检测系统(或全站仪)逐块对轨道板进行外形尺寸检验,检验结果上传至信息化系统,生成轨道板外形尺寸检查卡。

3.12 成品出入库

(1)轨道板应按批检验,相同材料和生产工艺制成的500块轨道板为一批,不足500块按一批计。

(2)检验项目应包括:轨道板各部尺寸和外观质量、封锚砂浆抗压强度和抗折强度、扣件预埋套管抗拔力、轨道板绝缘性能和静载抗裂性能(预埋套管抗拔力试验每批抽检1块轨道板,抽取3个套管进行试验;绝缘性能每批检验10块;静载抗裂性能每批检验1块)。

4 结束语

结合郑阜铁路淮阳轨道板场生产施工,梳理总结基于CRTSⅢ型先张板流水机组法施工在铁路工程管理平台上的首次运用,并对施工工艺中的过程监理控制要点进行详细阐述。科学有效的现场监理控制在保证施工质量的同时,节约了生产成本,提高了工作效率,实现了信息化管理。可对类似工程监理过程进行统计、分析,根据现场实际情况,及时制定监理控制措施,确保高速铁路建设质量。