膨胀土地区抗滑结构分析与实践

2018-12-06李超

■ 李超

0 引言

膨胀土在我国分布较广,主要由强亲水性黏土矿物质组成,并且随含水量变化呈现显著胀缩性。常态多呈坚硬-硬塑状态,土密度大、空隙比小、亲水性特别强。干燥时土质坚硬,裂隙发育,具有典型的吸水膨胀失水收缩及胀缩可逆的变形特性[1]。由于上述特性,在山前或高阶地前陡坡地段,地形坡度大于14°坡体就有蠕动和滑坡现象,常形成浅层滑坡,造成安全隐患[2]。

常用的边坡支护技术(土钉墙、锚索等),需要和土体共同形成防护结构,考虑到郑万铁路孝山明洞工程的允许空间和安全性,这类方法不适用。抗滑桩结构相对独立,且具有抗滑力强、桩位灵活、施工简便等优点,故优先选用。但必须考虑膨胀土抗滑桩除了承受桩后一般的土压力外,还要承受桩后膨胀土由于含水率变化而产生的附加应力——水平膨胀力,因此,准确计算出水平膨胀力是决定膨胀土抗滑桩既安全稳定又经济合理的关键问题。计算模型的选取对水平膨胀力的测定和计算有很大差异性[3]。在此,通过孝山明洞不同类型抗滑桩的工程实例,先后选用3种防护结构进行稳定性和位移分析。相关技术经济分析方法可为类似支护结构提供借鉴。

1 工程概况

郑万铁路河南段孝山明洞起止里程为DK96+387—DK97+337,全长950 m,位于河南省禹州市岗塘村。孝山明洞通过地段为垄岗地貌,地层主要为第四系上更新统冲积地层,岩性主要为淤泥质土、粉砂、细砂、中砂、粉质黏土、细圆砾土、姜石土、钙质胶结层。土质大多呈中等膨胀性,局部为弱、强膨胀性。

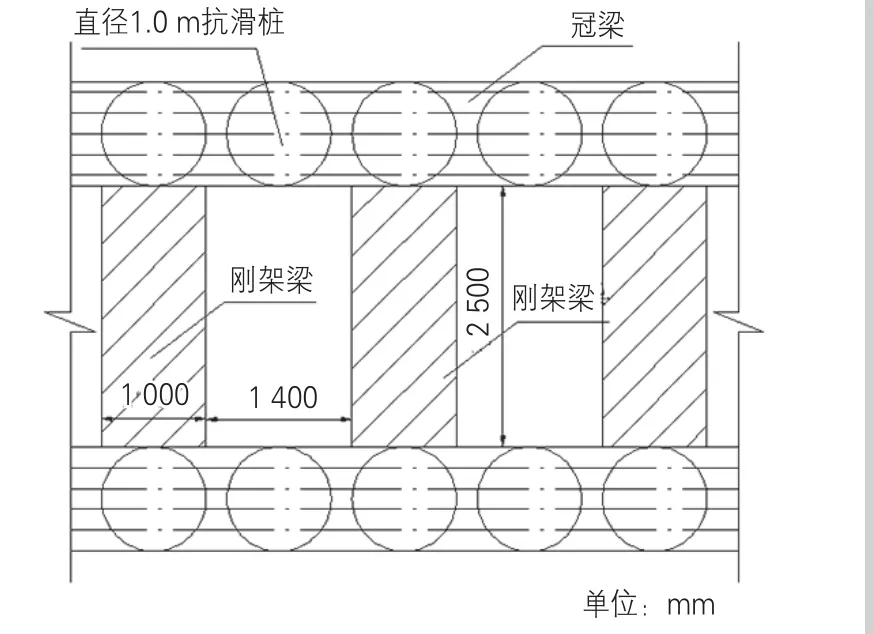

孝山明洞膨胀土基坑两侧共采用3种类型抗滑桩进行防护:矩形抗滑桩2.50 m×2.75 m,桩长20、22 m,桩间距5 m(中-中),共计283根;双排直径1.0 m圆形抗滑桩,桩长22、23、24 m,桩间距1.2 m(中-中),排距3.5 m,共计294根。桩基顶部采用1.0 m×1.0 m冠梁、1.0 m×0.8 m刚架梁连接;直径2.5 m圆形抗滑桩,桩长23、24、25 m,桩间距5 m(中-中),共计44根。

2 抗滑结构选型

干湿循环对浅层地表土体的弱化影响、土层中存在的软弱结构面对边坡稳定性的影响比较关键。根据膨胀土特性试验以及降雨、蒸发作用下含水率的变化情况,获得干湿循环下土体的抗剪强度参数[4]以及膨胀力数值,土体计算参数和干湿循环影响区域土体计算参数见表1、表2。

采用以上参数,根据干湿循环1年的最不利工况,分圆形桩、矩形桩2种情况,对影响边坡稳定性抗滑机制进行模拟分析,参考干湿循环内膨胀力拟合公式[5]:P=-148.05x3+543.45x2-616.71x+246.18(x为竖向坐标值),并综合土体位移观测、桩身位移观测和桩身剪力计算,得到矩形桩与圆形桩模型分析对比(见表3)。

基于以上分析,优先选择矩形桩方案,受制于地质条件可选择圆形抗滑桩方案[6]。孝山明洞膨胀土抗滑桩原设计为人工挖孔矩形抗滑桩,考虑到人工挖孔工效低、安全风险大以及膨胀土遇水后坍塌等不利因素,首先采用机械成孔法施工完成283根矩形抗滑桩,施工中发现遇到钙质胶结层时,工效大幅度降低,无法满足工期要求。其次选择双排直径1.0 m圆形抗滑桩作为试验段,施工完成294根。由于膨胀土水平膨胀力偏安全取值为25 kN/m2,抗滑桩设计时按双排设置,虽然工效大幅提高,但造价增加较多。最后选择直径2.5 m圆形抗滑桩,施工完成44根。经对膨胀土水平膨胀力试验、分析和计算,确定水平膨胀力为14 kN/m2,采用直径2.5 m圆形抗滑桩后的作业工效得到提高,且工程造价也相应降低。

表1 土体计算参数

表2 干湿循环影响区域土体计算参数

表3 圆形桩与矩形桩模型分析对比

3 3种类型抗滑桩施工方法分析

3.1 矩形抗滑桩(2.50 m×2.75 m)

3.1.1 施工方法

(1)锁口施工:按照设计桩位放样,采用隔一跳打的方式放样施工,报检合格后,采用人工配合小型挖机开挖锁口,开挖符合设计要求后,绑扎锁口钢筋,然后立模浇筑混凝土,锁口顶面高出原地面20 cm(见图1)。

(2)设备就位钻孔:锁口施工完成后,先采用Φ0.8 m旋挖钻圆钻头在四角钻Φ0.8 m引孔,引孔钻至设计桩底标高为止,然后利用GB34成槽机分3个部位对孔进行修整,分3次抓斗施工(见图2)。在施工过程中若遇坚硬的钙质胶结层时(自然状态下粘结应力бo>400 kPa),则采用长臂破碎锤破碎,破碎至通过硬层后继续利用成槽机进行抓土作业。

图1 锁口施工

(3)钢筋笼制安和吊装:钢筋笼半成品由钢筋加工厂集中制作,用平板车运到现场,在用钢管就地制作的胎具上现场拼装焊接一次成型。钢筋笼吊装采取25 t汽车吊和55 t履带吊配合运到孔口,吊放至孔底,并采用2根平行的工字钢将钢筋笼固定于锁口顶端。

(4)调放导管,灌注混凝土:采用导管法干孔浇筑,导管直径30 cm,各节统一编号,在每节按自下而上标示尺度,导管组装后轴线偏差不宜大于孔深的0.5%,且不大于10 cm。混凝土灌注前需将桩底部浮渣以及积水清理干净,灌注时导管应埋入混凝土中2~6 m,混凝土灌注高度与锁口平齐。混凝土按水下混凝土标准进行配置,设计桩顶4 m范围内的混凝土应进行振捣。

3.1.2 施工特点与成桩工效

该施工方法解决了膨胀土、姜石土以及钙质胶结层等复合地层条件下成孔难、人工挖孔不安全等难题,但需3种设备钻孔配合,成孔速度较慢;孔壁稳定性较差,成桩质量不易控制;修整孔径过程中宜造成扩孔,混凝土超方较大;适用范围受钙质胶结层等硬地层限制。成桩工效:一般为3天1根。

3.2 双排直径1.0 m圆形抗滑桩

3.2.1 施工方法

图2 矩形抗滑桩成孔方式示意图

(1)埋设护筒,钻机就位:双排直径1.0 m圆形抗滑桩采用隔三跳打的方式施工,桩位放样合格后,埋设内径1 200 mm、壁厚8 mm的钢护筒,护筒顶高出地面0.2 m,护筒四周采用黏土分层对称夯填密实。钻机采用X280型旋挖钻机(钻头直径1.0 m),就位时钻杆中心与桩位重合,校检钻杆垂直度达到要求后进行钻进施工。

(2)钢筋笼制安和吊装:抗滑桩钢筋笼采用滚焊机在钢筋厂集中加工,首节顶笼按12 m长度加工,第2节根据钢筋笼总长进行配制,采用平板车运送至桩孔处,25 t汽车吊吊装入孔,第1、2节钢筋笼孔口处焊接成整体,并采用2根平行的工字钢将钢筋笼固定于护筒顶端。

(3)调放导管,灌注混凝土:采用导管法干孔或水下灌注混凝土均可,导管直径30 cm,在每节按自下而上标示尺度并编号,导管组装合格后吊放,清理桩底部浮渣、积水,符合要求后灌注混凝土。灌注时导管应埋入混凝土中2~6 m,混凝土灌注高度应高于设计桩顶标高0.5~1.0 m。采用干孔灌桩时,混凝土按水下混凝土标准进行配置,设计桩顶4 m范围内的混凝土应进行振捣。

(4)冠梁及刚架梁施工:桩顶采用冠梁、刚架梁连接(见图3)。冠梁施工前,桩基桩头多余混凝土采用人工配合机械凿除,桩头修整平整,桩身质量检测合格后对冠梁、刚架梁中线定位测量,进行钢筋绑扎、模板支设及混凝土浇筑施工。

3.2.2 施工特点与成桩工效

该施工方法为钻孔一次成型,成孔速度快;孔壁稳定性好,成桩质量好;适用地层范围广,不受钙质胶结层等硬层影响;钢筋笼可集中在加工厂制作,钢筋笼吊装可使用小吨位吊车;成孔机械不需要其他辅助设备;施工方法比较常规。不足之处是工程造价高,且增加了冠梁、刚架梁的工序。成桩工效:一般为每天10根,折合与矩形抗滑桩或直径2.5 m圆形抗滑桩等效间距条件下,则为每天1根。

图3 抗滑桩及冠梁、刚架梁平面图

3.3 直径2.5 m圆形抗滑桩

3.3.1 施工方法

(1)埋设护筒,钻机就位:直径2.5 m圆形抗滑桩采用隔一跳打的方式施工,桩位放样合格后,埋设内径2 600 mm、壁厚8 mm钢护筒,护筒顶高出地面0.2 m,护筒四周采用黏土分层对称夯填。钻机采用XR360型旋挖钻机(钻头直径2.5 m),就位时钻杆中心与桩位重合,校检钻杆垂直度达到要求后进行钻进施工。

(2)钢筋笼制安和吊装:抗滑桩钢筋笼采用滚焊机在钢筋厂集中加工,首节顶笼按12 m长度加工,第2、3节根据钢筋笼总长进行配制,采用平板车运送至桩孔处,25 t汽车吊吊装入孔,第1、2、3节钢筋笼孔口处焊接成整体,并采用2根平行的工字钢将钢筋笼固定于护筒顶端。

(3)调放导管,灌注混凝土:采用导管法干孔或水下灌注混凝土均可。导管直径30 cm,在每节按自下而上标示尺度、编号,导管组装后,清理桩底部浮渣、积水,符合要求后灌注混凝土。灌注时导管应埋入混凝土中2~6 m,混凝土灌注高度应高于设计桩顶标高0.5 m。采用干孔灌桩时,混凝土按水下混凝土标准进行配置,设计桩顶4 m范围内的混凝土应进行振捣。

3.3.2 施工特点与成桩工效

该施工方法为钻孔一次成型,成孔速度快;适用地层不受限制,能一次性通过钙质胶结层;孔壁稳定性较好,成桩质量较好;成桩工效最高;钢筋笼也可在加工厂集中制作,吊放钢筋笼不需要大型设备。成桩工效:一般为每天2根。

4 安全稳定性分析

基坑开挖后的桩顶位移大小是衡量抗滑桩安全可靠的重要监测指标,按规范规定桩顶位移最大不能超过25 mm,且每天变形速率不超过0.2 mm,可判定为变形收敛稳定[7]。孝山明洞不同类型抗滑桩位移监测见图4。对现场基坑同时开挖出来的同段落3种抗滑桩桩顶位移监测数据进行分析,最大位移量一般在土体开挖后1个月左右出现且变形开始趋于稳定,矩形抗滑桩为9.4 mm,双排直径1.0 m圆形抗滑桩为14.6 mm,直径2.5 m圆形抗滑桩为16.3 mm,3种桩型的桩顶最大位移均没有超过限值。矩形抗滑桩效果较好,也验证了前述模型分析的结论。对本工程项目而言,3种方法均在允许限值内。

5 工程成本分析

对3种抗滑桩直接成本进行分析,每根矩形抗滑桩为12.3万元,每根直径2.5 m圆形抗滑桩为11.6万元,双排直径1.0 m圆形抗滑桩为16.3万元(等效5 m矩形桩间距)(见表4)。

6 结束语

通过位移和变形速率分析,表明3种类型抗滑桩均能保证明洞基坑稳定及施工安全,主要区别体现在作业工效和工程成本2方面。矩形抗滑桩从建模分析到工程实践,其抗滑移效果最好,但成本也最高,可用在变形要求比较严格的部位。从施工安全、质量、进度、成本等因素考虑,膨胀土地区采用直径2.5 m圆形抗滑桩可满足安全可靠性,对于变形控制相对宽松的部位,其综合效果明显优于其他2种桩型,可为膨胀土地区抗滑桩施工提供参考和经验借鉴。

图4 孝山明洞不同类型抗滑桩位移监测

表4 3种类型抗滑桩的工程量及直接成本对比