改性超高分子量聚乙烯耐磨板在万吨级转体球铰中的应用

2018-12-06蔡浩慧王哲峰史健

■ 蔡浩慧 王哲峰 史健

目前,我国转体施工吨位越来越大,2.5万t级、3.0万t级的转体桥梁越来越多地应用于桥梁建设施工中,转体桥梁核心构件——球铰的耐磨板普遍采用点状式聚四氟乙烯滑片加工而成。随着高分子材料的发展,改性超高分子量聚乙烯耐磨板材料开始应用于桥梁转体球铰中。改性超高分子量聚乙烯具有超强的耐磨性、自润滑性,强度高、化学性质稳定、抗老化性能强等特点,球铰耐磨板可充分利用其性能特点。转体施工时,球铰需在前期进行预埋,至正式转体作业时间较长,改性超高分子量聚乙烯化学性质稳定、抗老化的特点正好可以解决这一问题;而其超强的耐磨性及自润滑性还可有效降低梁体转动时的摩擦力,使牵引设备的选择有更大空间。以郑万铁路特大桥为例,探讨和总结改性超高分子量聚乙烯耐磨板在万吨级转体球铰中的应用,有助于不断优化施工技术、提高施工效率。

1 工程概况

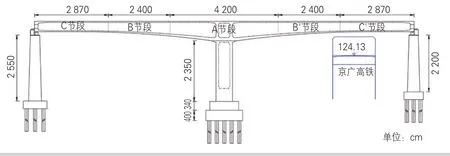

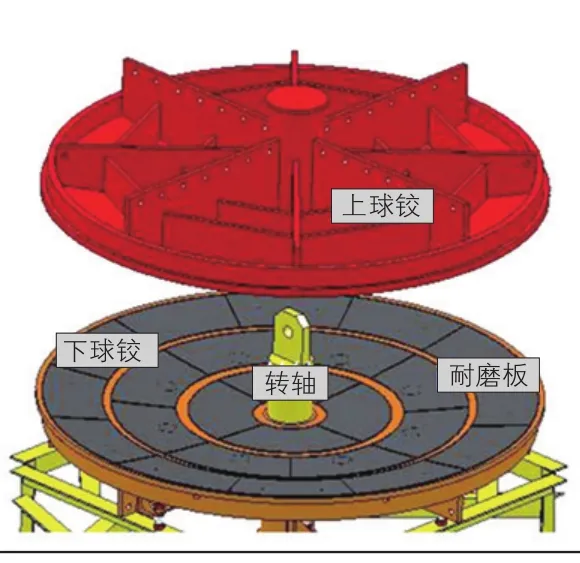

在新建郑万铁路上行联络线特大桥与京广高铁交叉位置,需采用(73+73)m转体T构桥上跨通过,线路夹角50°,跨越处线路平曲线半径为2 500 m,纵坡8.9‰。由于曲线引起的横向偏心为22.6 cm。主墩承台采用双层承台,下承台为矩形,上承台为圆柱形,上下承台之间设有转体系统(见图1)。转体系统球铰设计竖向承载力为100 000 kN,球铰设计为直径3.4 m,球面半径为8.0 m,上下球铰之间采用片状式改性超高分子量聚乙烯耐磨板代替传统聚四氟乙烯滑片。

2 耐磨板布置形式

2.1 布置形式和试验

图1 T构桥立面图

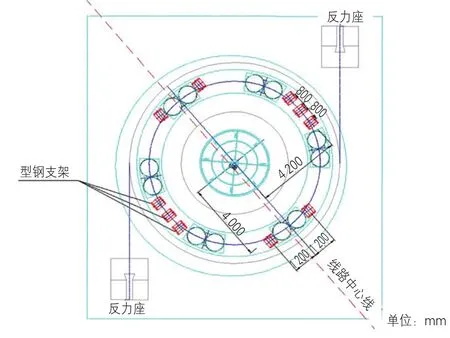

改性超高分子量聚乙烯耐磨板的布置采用片状式,单个耐磨板为扇形,其上设置储脂槽。耐磨板按尺寸分成3组镶放在下球铰的环形槽中(见图2),通过粘接剂及螺钉固定在下球铰的环形槽内,为保证耐磨板与下球铰的粘接牢固,需对耐磨板安装槽口内进行拉毛处理。

由于此种耐磨板首次使用于万吨级转体桥梁中,为了验证在桥梁转体过程中耐磨板不会发生相对错动从而影响转体的顺利进行,需在多功能试验机上进行模拟使用工况的试验。试验中,耐磨板分片数量按照8片布置,直接镶嵌在安装槽口中,不使用螺钉紧固,不使用粘接剂;按照耐磨板面压为15.8 MPa(此工程应用中耐磨板实际面压小于12.0 MPa)施加压力;并按照10 mm/s的速度进行滑移,滑移位移为±180 mm,往返循环3次。试验结果显示(见图3),耐磨板未脱出安装槽口,也未发生相对错动,说明球铰耐磨板按图2布置合理可行。

2.2 耐磨板性能

耐磨板安装时,与下球铰接触面采用粘接剂进行连接,粘接剂采用高性能结构粘接丙烯酸脂胶,专业用于改性超高分子量聚乙烯材料与Q345材料的粘接,且耐磨材料的粘接面进行拉毛处理,以保证两者之间的粘接效果良好,性能优良。耐磨板和粘接剂固化后的物理性能见表1[1]。

2.3 布置形式比较

对比耐磨板片状式改性超高分子量聚乙烯耐磨板布置形式和可采用和点状式聚四氟乙烯滑片布置形式,工程中采用的改性超高分子量聚乙烯耐磨板片状式布置形式具有以下优点:

(1)在球面面积相同的情况下,耐磨板的面压更小,安全系数更高;

(2)耐磨板嵌入深度低,可减小球面钢板的厚度,易于球冠的制作,降低成本;

图2 球铰耐磨板布置示意图

图3 试验后耐磨板的状态

(3)采用的耐磨板材料为超高分子量聚乙烯,材料属性优于普通聚四氟乙烯,在15 MPa的压力下,压缩变形约为0.3 mm,砂筒撤除后梁体基本无沉降,有利于整个转体系统的稳定性;

(4)球冠加工面难度小,可以直接在一道工序内完成,易于保证球面及沉槽的加工精度。

3 耐磨板的实际应用

3.1 现场安装

耐磨板安装前,需先将球铰采用纱布擦拭干净,如有锈迹或被混凝土污染的部位可采用布轮抛光的方法进行清除,并仔细核对球铰安装槽口与耐磨板的对应编号是否一致。安装应按照由内到外的顺序,在每片耐磨板相对应的下球铰槽口内涂抹粘接剂,并采用螺钉固定,并保证螺钉沉入耐磨板内1~2 mm,防止后期转体过程中划伤上球铰、增大摩擦力。

改性超高分子量聚乙烯耐磨板是一种热塑性工程塑料,所以对温度较为敏感,因此耐磨板安装时间的选择较为重要。耐磨板安装必须避开混凝土的水化热,一般在下球铰下的混凝土浇筑完成7 d以后进行耐磨板的安装,且现场安装应选择在早晨或晚上温度较低且无降雨的时段进行[2]。耐磨板现场安装见图4。

3.2 工程应用情况

T构桥主梁平行于既有高铁,在施工完成并拆除支架后,进行转体前的称重配重及试转体等转体前准备工作。按照设计最大静摩擦系数0.1、最大动摩擦系数0.06,计算可知,该T构桥的最大启动牵引力为1 111 kN,转动牵引力为667 kN。考虑到T构桥为曲线桥,横向配重难以达到理想状态,故转动过程时考虑有1个撑脚与滑道接触,并控制撑脚的反力在2 000 kN以内,故最大启动牵引力为1 209 kN,转动牵引力为725 kN。

表1 耐磨板和粘接剂固化后的的物理性能

图4 耐磨板现场安装

根据现场实际试转体的情况,试转体过程中有一个撑脚与滑道接触,并通过配重控制撑脚反力[3]。现场实际测定3、5、10、20 s点动操作各3次,共计12次转动操作。最大启动牵引力为277 kN,最大转动牵引力为212 kN。根据以上结果可知,最大静摩擦系数实际仅有0.03左右,远小于设计值。因此,在转体过程中的牵引设备、牵引索等均具有较大的动力储备,同样也减少了助推系统的设置。

由于该T构桥转体时间为11月下旬,所在施工区域的风力较大,而球铰的摩擦系数较小,在临时锁定、砂箱等装置拆除后,梁体的自平衡较差。在试转体完成后、正式转体之前,应加强梁体的监控,并设置临时支撑系统以保证梁体在试转体后正式转体前的稳定。根据对梁体受力情况的模拟,在上下转盘之间设置10道双拼工28支撑型钢,型钢顶部设置木楔块以便于正式转体时的拆除,并按照称重情况进行布置(见图5)。

梁体球铰的摩擦系数小,在转体点动阶段的制动力也将减小,所以惯性引起的梁端位移将相应变大。因此,在试转体过程中应当认真测定不同点动时长引起的梁端位移。根据实际施工的测试结果显示,3 s点动时长梁端位移距离为42.7 mm,5 s点动时长梁端位移距离为71.3 mm,10 s点动时长梁端位移距离为153.3 mm,20 s点动时长梁端的位移距离为281.3 mm。

图5 T构桥上下转盘之间临时支撑布置图

4 结束语

新建郑万铁路上行联络线特大桥上跨京广高铁万吨级T构桥于2017年11月22日成功转体完成。整个转体过程中,球铰的转动状态良好。改性超高分子量聚乙烯耐磨板有效降低了球铰的摩擦系数,从而降低了梁体转动过程中的牵引力,减小转体过程牵引设备的级别,增大了牵引力的储备,为今后大吨位转体提供了成功的运用经验。在转体球铰中充分利用改性超高分子量聚乙烯的耐磨性、自润滑性、耐候性和抗老化性等特点,能取得较传统球铰采用的聚四氟乙烯滑片更好的使用效果。