智能化自控系统在高铁预制箱梁静载试验中的应用

2018-12-06刘志战刘玉卿陈宏君张金帆郭文昌尹晓夏

■ 刘志战 刘玉卿 陈宏君 张金帆 郭文昌 尹晓夏

目前,我国铁路桥梁按照TB/T 2092—2003《预应力混凝土铁路桥简支梁静载弯曲试验方法及评定标准》[1]进行静载弯曲试验,该试验是评定桥梁使用性能的主要手段。铁路桥梁静载试验智能化自控系统能够自动完成评定标准所规定加载试验的全过程,加载同步,操作简单,结构稳定、安全,一体化程度高,实现了铁路桥梁静载试验全过程的自动化和信息化。

新建郑州—阜阳铁路ZFZQ-2标扶沟制梁场总面积11.6万m2(174亩),共承担470榀预应力简支箱梁预制及架设任务。为满足施工需要,保证产品质量,制梁场采用JSZK-Ⅰ型静载试验智能化自控系统。

1 系统原理

静载试验智能化自控系统采用模块化结构设计,由主控、加载、校核、荷载测量、挠度测量、裂缝检测、BIM数据传输、安全应急及报警8个模块组成(见图1),配置对应软件程序和接口。

图1 智能化自控系统组成

主控模块是加载智能化自控系统的核心,按照预定算法进行计算、分析和判断,完成数据记录、传输以及报告输出;加载模块按照主控模块指令为静载试验提供加载动力;校核、荷载测量模块采用轮辐测量传感器,用于采集加载的力值并检校,为主控模块提供数据并形成闭环;挠度测量模块采用光栅位移计,用于测量梁体在受力后发生的挠度变形,并将数据提供给主控模块进行计算;裂缝检测模块采用振弦检测及图像识别,用于梁体下缘底面及侧面受力裂缝的检测,并提供裂缝的数据及影像资料;BIM数据传输主要通过主控模块的软件程序实现与信息化平台的互联互通;安全应急及报警模块用于防止断电、加载异常等突发情况对静载试验装置的软硬件造成损坏,并实施设备自检、不合格预警、异常情况的报警及处置。

试验启动后,主控模块向加载模块发送流程控制指令,加载模块按照指令进行自动加载。加载过程中,荷载测量模块、挠度测量模块、安全应急及报警模块和裂缝检测模块将采集的检测数据实时传输到主控模块。

2 系统应用

2.1 准备工作

(1)试验梁应在终张拉30 d后进行静载试验[1]。

(2)梁两端支座的相对高差应不大于10 mm,同一支座两侧或同一侧两支座高差应不大于2 mm,箱梁四支点不平整度不大于2 mm。

(3)试验梁移入静载试验台座对中后,在梁顶标出腹板中心线作为梁体的加载中心线,并在每一加载点铺设垫层及钢座板。

(4)支座中心线与梁体跨度线位置一致,安装到位后解除支座临时联结板。

(5)反力架应具有足够的强度和刚度。反力架提供的反力应不小于最大试验荷载值的1.5~2.0倍;反力架在最大试验荷载情况下的上拱和试验梁跨中位移的总变形不应超过加载千斤顶最大行程的80%。

(6)配备6只与光栅位移计相同规格的百分表和6个固定位移计的支架。

(7)保证精轧螺纹钢竖拉杆有足够长度,采用双螺母安装后,外露长度不小于100 mm。

(8)现场准备不小于25 t的长臂吊车和不小于2 t的叉车,随时配合拆装。

(9)现场准备便于上、下试验梁的稳固攀爬扶梯,保证人员和运送物资安全。

(10)应具备380 V、50 Hz、100 A三相交流供电和发电或备用电源(二路供电)条件,具有综合接地装置[2]。

(11)应具备10M以上带宽的网络端口。

(12)必要时,加载试验应设置防风、防倾支护。

2.2 设备安装

2.2.1 机械千斤顶

按照以下步骤安装机械千斤顶(见图2):

(1)梁顶各加载点铺设垫层(细砂)及钢座板。在每一加载点铺设垫层,采用水平尺调平;再铺设钢座板,采用水平尺调平,并使钢座板中心与“十”字标线中心一致。

(2)用吊车轻缓安放千斤顶,注意不破坏调平后的钢座板和垫层。

(3)各千斤顶中心与梁顶加载中心线位置偏差不大于10 mm。

(4)采用吊车将分控柜和变频柜吊至试验梁顶一侧,靠静载试验台架上部横梁安放。

(5)各千斤顶安放时宜将调速马达朝向同一方向。

图2 安装机械千斤顶

2.2.2 反力架

按照以下步骤安装反力架(见图3):

(1)检查静载试验台架,确保上、下横梁平行,位置准确。

(2)各千斤顶中心与反力架加载横梁中心线纵横向偏差不大于10 mm。

(3)千斤顶升降顶面与反力架加载横梁下表面之间用厚度适当的钢板(200 mm×200 mm×20 mm或200 mm×200 mm×10 mm)或锚垫板填充,保证10 mm左右间隙。

(4)精轧螺纹钢垂直于梁体底面,与预留静载试验孔对位正确,无刮擦现象。

(5)精轧螺纹钢采用双螺母安装,外露长度不小于100 mm,螺母与梁体底部固定耳板的底面平齐,并用扭矩扳手拧紧固定。拧紧后逐根检查,确保受力均匀。

(6)各循环间隔需逐一检查精轧螺纹钢有无螺母松动。

图3 安装反力架

2.2.3 挠度测量光栅位移计

按照以下步骤安装光栅位移计,可配合百分表进行数据校核(见图4):

(1)量程为10 mm的光栅位移计和百分表用于测量两侧支座的支点沉降量。

(2)量程为50 mm的光栅位移计和百分表用于测量梁体跨中位移量。

(3)光栅位移计和百分表的金属检测杆保持铅垂,触头预留1~2 mm的压缩量。检测杆的触头初始安装不能悬空。

(4)必要时可在光栅位移计触头处梁面粘贴玻璃片,以提高测量精度。

图4 安装光栅位移计

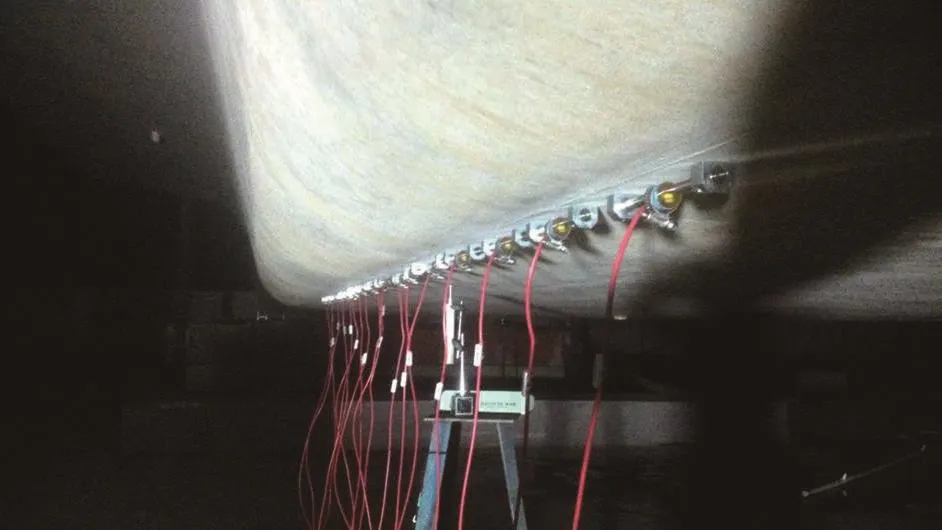

2.2.4 裂缝检测设备

(1)图像识别裂缝检测仪(见图5):采用真空吸盘将图像识别检测装置吸附于梁体下方,高清相机镜头盖开启,准备对梁体下表面进行扫描。

(2)振弦应变裂缝检测仪(见图6):将用于应变测量的振弦传感器以“工”字形布设在梁体底部,密贴安装,粘贴稳固、牢靠。

图5 图像识别裂缝检测仪

图6 振弦应变裂缝检测仪

2.2.5 电气连线

智能化自控系统的电气连线是最重要的环节,线材、接口应一一对应,否则系统将无法识别相关传感器位置。

(1)静载试验时,主控柜置于试验梁翼缘板下面的跨中位置,分控柜和变频柜置于试验梁上、靠近静载试验台架上部横梁位置。

(2)配电箱中380 V交流电接入分控柜。

(3)通过分控柜中380 V空气开关分相引出的220 V航空插头向主控柜供电,再通过主控柜中稳压系统向计算机及挠度测量仪表、裂缝检测仪表等供电,同时该稳压系统也向分控柜的各荷载、校核仪表等供电。

(4)连接分控柜和主控柜的急停电缆。

(5)分控柜中380 V交流电通过航空插头为变频柜供电。

(6)变频柜通过航空插头为千斤顶电机供电。连接千斤顶电机电源线至变频柜输出插头,注意千斤顶与航空插头按位置对应连接。使用中高压动力线缆不可绕环堆放,关键部位的电机电源线必要时采用金属丝网包裹屏蔽并可靠接地。

(7)变频柜220 V航空插头为千斤顶电机风扇供电。

2.3 应用流程

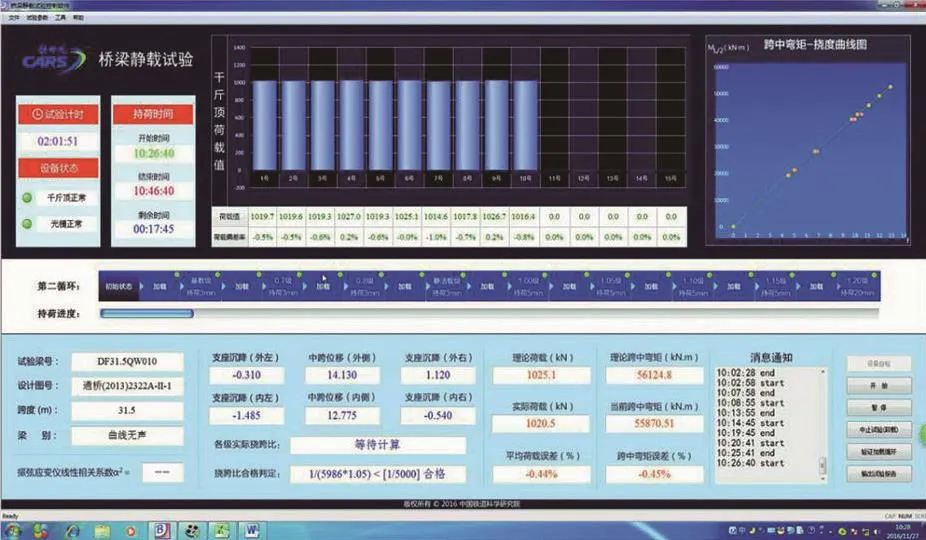

智能化自控系统工作流程如下(见图7):

(1)试验开始前,打开主控软件,从平台下载提前录入的试验梁参数信息[3]并保存生成计算单,核对计算数据,确认无误后进行下一步操作。

(2)加载开始前,按照操作手册[2]对系统进行调试和自检。

(3)准备工作就绪后,点击主控软件界面“开始”按钮,智能化自控系统启动,操作人员密切注意各千斤顶加载是否正常、测力传感器荷载上升是否正常、各挠度测量数据是否正常、振弦应变裂缝检测仪数据采集是否正常。若有问题,点击“暂停”按钮,检查和处理问题;处理完毕,点击“继续”按钮,继续试验。

(4)试验过程中,主控程序实时接收并自动显示荷载值、位移数据,动态计算各级实际挠跨比和跨中弯矩,通过跨中弯矩-挠度曲线体现加载进度。根据振弦传感器的实时检测数据,自动显示振弦应变裂缝检测仪的线性相关系数并给出合格与否的判别提示;裂缝检测采用图像观测时,第二加载循环至1.00级以上、持荷5 min后,裂缝检测模块对梁体下表面进行裂缝的图像自动观测。智能化自控系统工作界面见图8。

2.4 注意事项

在智能化自控系统应用过程中,应注意以下事项:

(1)试验过程中应密切观察千斤顶的伸出长度。

(2)在第一加载循环结束后查看螺纹钢是否松动并及时紧固。

(3)千斤顶的测力传感器应按期进行检定,以保证力值的准确性。

(4)在试验梁上安装千斤顶时,其底部钢板细砂找平不宜过厚。

(5)千斤顶与横梁的间隙可用小钢板进行填充,以保证千斤顶伸出长度不超限。

图7 智能化自控系统工作流程

图8 智能化自控系统工作界面

3 试验结果输出

试验完成后智能化自控系统自动保存试验数据,生成“静载试验计算单”(可在试验前生成),输出“静载试验报告”,并将试验结果在线自动同步至铁路工程管理平台的桥梁静载试验系统。

智能化自控系统输出的“静载试验计算单”和“静载试验报告”的内容、格式完全符合TB/T 2092—2003《预应力混凝土铁路桥简支梁静载弯曲试验方法及评定标准》的规定。“静载试验计算单”包括各级加载弯矩值及各级加载荷载值等信息;“静载试验报告”包括时间记录表、挠度记录表、加载记录表等。

智能化自控系统试验结果可一键同步至铁路工程管理平台,实现静载试验信息化管理(见图9),可在线查看静载试验梁的信息、试验频次、试验过程数据、荷载-挠度曲线及判定结果等。

图9 静载试验信息化管理界面

4 对比传统试验方法

将扶沟制梁场首梁投产鉴定检验(传统试验方法)与FG31.5QW-439梁采用智能化自控系统的试验方法进行对比,发现智能化自控系统试验方法较传统试验方法具有明显优越性。

传统试验方法:每个油泵需配备司泵与监表2人,10个加载点共20人,百分表记录人员6人,指挥、计时、记录各1人,裂缝检测等其他项目共6人,采用传统静载试验配备试验人员约35人。由于人工操作的视读误差和反应速度,造成加载不同步、补压差异大、加载精度难以保证。并且试验数据、加载力值、试验结果及判定等需要人工计算,不能实现数据实时上传及计算机远程监控。

智能化自控系统试验方法:采用智能化自控系统进行试验仅需主控、观察、指挥共3人。机械千斤顶与测力传感器结合,加载均匀,测力准确。一键启动试验,自动计算试验相关数据,自动完成试验过程,判定试验结果并输出、上传试验报告。

5 结束语

信息集成是高铁制梁场信息化管理的精髓,静载试验智能化自控系统作为信息化数据采集的末端设备,在高铁制梁场信息化建设中发挥着重要作用。应用智能化自控系统可避免人为因素对数据的干扰,确保试验数据的准确性,同时减少人工投入,保证试验质量,促进制梁场信息化管理向实时性、模块化方向发展。