压力钢管WDB620高强钢不预热焊接技术

2018-12-04王志强冯汝华

王志强,冯汝华,李 刚

(北方国际合作股份有限公司,北京100040)

1 概述

老挝南湃(Nam Phay)水电站位于老挝万象省北部Phoun区,坝址位于南俄河(Nam Ngum)支流南湃河(Nam Phay)满铺恩村(B.Muangphoun)下游。电站坝址距老挝首都万象约249.5 km,厂房距万象约193.5 km。

本工程为长引水式电站,主要任务是发电,水库正常蓄水位1140.00 m,总库容2.059亿m3,电站额定水头700 m,设计引用流量14.03 m3/s,总装机容量86 MW,工程规模为二等大(2)型工程。本工程枢纽建筑物主要由混凝土面板堆石坝、溢洪洞、进水口、引水隧洞、压力钢管及发电厂房、尾水系统等组成。

该水电站压力钢管总长1468.96 m,其中洞内埋管长度为829 m,钢筋混凝土外包管段长为639.96 m, 沿线布置6个镇墩,在1号镇墩附近设1个检修进入孔。压力钢管管径2.0 m,管内流速4.6 m/s,除埋管段前700 m钢管采用Q345 C钢材外,其他均采用WDB620型高强钢。岔管采用对称“Y”形岔管,“一管两机”。压力钢管主管内径2.0 m,主管壁厚为 26、28、30、32 mm。岔管壁厚分别为 38、42、44、46 mm,肋板壁厚 92 mm。

2 不预热焊接工艺的提出

南湃水电站压力钢管WDB620高强钢部分占比很大,管轴线长,如采用传统的“焊接前预热、焊接后后热”的工艺,需要投入大量的人力物力,而且,施工工序也较繁琐,工程量是非常大的。因此,思考一种较简洁的施工工艺能否取代传统的施工工艺。

2.1 WDB620钢板材料分析

通常情况下,低合金高强钢中合金元素的含量较多,使得其具有比较高的淬硬性倾向, 在焊接热影响区极易产生冷裂纹。所以,高强钢在焊接前需要对其进行一定程度的预热,所以,预热就变成了一个难题,在浪费人力物力的同时,极大地降低了工作效率。因此,对WDB620钢的焊接工艺试验,是整个工程中的关键一步。本文论述的主要内容即为WDB620高强钢无预热焊接技术。

WDB620钢是近年来发展的一类焊接性能优良的高强度钢,该钢种采用微合金化和控轧工艺,钢材的强度不再依赖于添加固溶强化元素,而是采用Mn-Mo-Nb-B合金系列以形成贝氏体为强化手段,在合理地控轧工艺下充分细化铁素体和贝氏体组织,使得钢材的碳当量大幅度下降,同时使得焊接裂纹敏感性组分Pcm相应大幅度降低。据相关文献,“WDB620的Ceq≤0.41%,Pcm≤0.20%,WDB620钢板的最大厚度达到50 mm,可采用不预热或低温余热的方式进行焊接,焊接接头性能达到与母材同等的水平,并且表现出较低的裂纹敏感性。”(《超低碳贝氏体钢的焊接性》,舞阳钢铁有限责任公司,姚连登等著。)

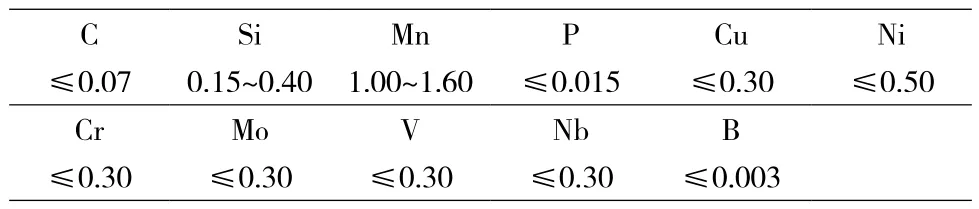

WDB620含 C、S、P、B 量很低的 Cr、Mo、V 系低合金钢,有着优良的综合力学性能,而且它是一种非调质高强钢,较通常所用的调质高强钢裂纹倾向性小,抗拉强度≥620 MPa,是一种具有很好的焊接性和抗裂性的钢种。Mn含量较高,约为1.00%~1.60%,可以减小高温脆性区,因而,WDB620钢是一种可以减小高温脆性区的钢种。WDB620钢的化学成分见表1。

表1 WDB620钢板化学成分(%,熔炼)

参照WDB620钢材化学成分,该特种钢碳当量Ceq≤0.416%,焊接裂纹敏感系数Pcm≤0.20%,与其他调质高强钢相比较而言,具有良好焊接性能,裂纹倾向较小。

2.2 通用可焊性对预热温度的判定

根据《低焊接冷裂纹敏感性高强度钢标准(WES3009-1983)》通 用 可 焊 性 判 定 依 据:Ceq≤0.41%,且焊接裂纹敏感性组分Pcm≤0.20%时小于40 mm板厚可不作焊前预热。

结合WDB620钢材化学成分,南湃水电站压力钢管主管壁厚为 26、28、30、32 mm,可以不预热。

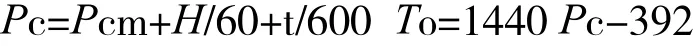

另,防止裂纹产生的预热温度公式(《低焊接冷裂纹敏感性高强度钢标准(WES3009-1983)》):

其中:Pc-焊接裂纹敏感系数,H-焊缝金属扩散氢含量、2 mL/100 g,Pcm-焊接裂纹敏感性组分,To-防止冷裂纹的温度。

据此公式计算,板厚为40 mm的WDB620钢的预热温度计算为To=9.76℃。老挝在当期的焊接环境温度26℃左右、湿度80%RH左右,故40 mm以下板厚在该工况下,应无需进行焊前预热。

2.3 压力钢管的结构分析

从结构的观点来看:压力钢管属于简单的几何形状,属低次静定结构,通过科学的焊缝布置和合适的焊接工艺,可以使焊接残余应力尽可能的均布,从而避免焊接接头产生焊接裂纹。

因此,基于以上3个方面的分析,并结合老挝当地的气候特点,提出老挝南湃水电站采取“不预热焊接”工艺对整个压力钢管直管段的WDB620高强钢安装环缝进行焊接。

确定“不预热焊接”工艺的方案后,施工现场立即着手焊接工艺实验,形成焊接工艺评定报告,得到了“不预热焊接”工艺的理论依据。

3 不预热焊接工艺的确定

3.1 焊接方式

根据现场施工的特点并本着经济适用的原则,直管制作的纵缝和部分环缝均采用埋弧自动焊焊接,安装环缝全部采用手工焊焊接。

3.2 焊材选用

根据WDB620高强钢的化学成分、焊接特性及坡口形式等方面选取焊材。按《等强度匹配》原则,手工焊焊接材料选用四川大西洋生产的牌号CHE62CFLH超低氢钠型药皮碱性焊条,直径Ф4.0 mm,自动焊焊接材料选用四川大西洋生产的牌号H08Mn2MoA,直径Ф4.0 mm,焊剂:CHF113。

3.3 不预热试板焊接工艺评定报告

老挝南湃水电站压力钢管用WDB620钢板,施工现场针对预热和不预热2种工艺进行了平、立、横、仰焊,埋弧自动焊平焊进行对比焊接工艺试验,并对母材热影响区和熔敷金属化学成分检查、焊缝外观检查、无损检查、拉伸试验、冲击试验、弯曲试验、金相检验和硬度检验等各项试验,试验项目数据全部合格且二者差别极小。

结果表明,不预热焊接工艺适用于在老挝当地高温环境下进行焊接。

4 焊接实施

在具体焊接过程中,从焊接人员、焊接材料、过程控制、焊后检测等方面全方位进行控制,有效保证了焊接质量。

4.1 焊接人员条件

参加南湃水电站压力钢管焊缝焊接的焊工必须持有与压力钢管板材种类、焊接方法与焊接位置相适应的焊工合格证。所有焊工必须参加监理主持的现场考试,并须持有监理单位颁发的上岗证才能上岗。

4.2 焊材的管理

焊材入库时,必须有出厂材质证明书或质量合格证书。

焊材存放在专用架子上,货架离地面高度间距不小于300 mm,离墙壁间距不小于300 mm,严格防备焊材受潮。焊条堆积的体积不能过大,宽度不大于两排,高度不超过1.2 m。

焊材堆放时应按种类、牌号、规格、入库时间分类堆放,每垛应有明确标记,避免混乱。

焊条烘烤、发放应填写烘烤发放记录,焊条在使用前按焊条使用说明书的规定进行烘烤,一般低氢型焊条(300~380℃)烘烤 1~2 h并保温。

领取焊条时,应特别注意焊接材料的标识,以免发生错用,造成质量事故。

焊条使用过程中必须装入保温筒,保温桶要接通电源进行保温,焊条随取随用,烘干后的焊条在保温筒内超过4 h时应重新烘干,烘干次数不超过2次。

4.3 施焊前准备

焊前清除坡口及其两侧(待焊部位及周围)10~20 mm范围内的水分、油污、铁锈、氧化层等,并打磨出金属光泽。

定位焊位置距焊缝端部30 mm以上,其长度在50 mm以上,间距为100~400 mm,厚度不宜超过正式焊缝高度的1/2,最厚不宜超过8 mm。施焊前,认真检查定位焊质量,如有裂纹、气孔、夹渣等缺陷及时清除干净再焊,不得随意在母材上引弧和熄弧,定位焊的引弧和断弧在坡口内进行,焊接助焊板及定位焊采取与正式焊接相同的焊接工艺。

4.4 纵缝、环缝的焊接

纵缝、环缝采用埋弧自动焊和手工焊接。坡口形式如图1:

图1 手工、埋弧自动焊焊接坡口形式

焊接过程中,层间温度控制在150~200℃为宜。

4.5 焊接工艺参数

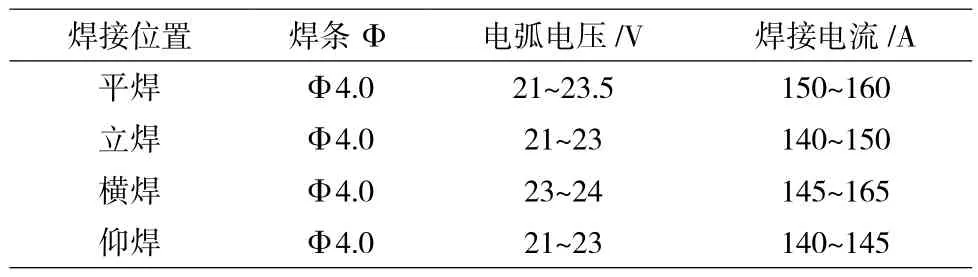

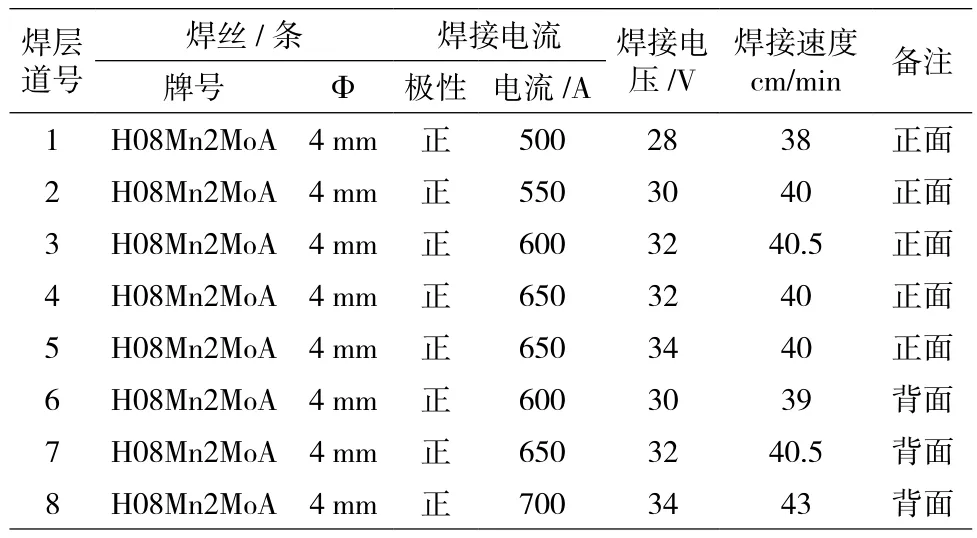

手工焊焊接工艺参数见表2、3。

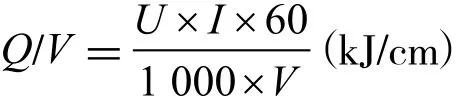

焊接线能量控制,焊接线能量的大小对钢管焊接部位的冲击韧性有很大影响,直接影响钢管的运行质量。

表2 手工焊焊接工艺参数

表3 埋弧自动焊焊接工艺参数

其中U——电弧电压/V。

I——电流电压/A。

V——焊接速度/cm/min。

40 kJ/cm为线能量的上限值,根据实际数据测定,Φ4.0 mm焊条,焊接电流不宜大于200 A,每根焊条至少焊8 cm,Φ3.2 mm焊条,焊接电流不宜大于130 A,每根焊条至少焊5 cm,焊工对焊接电流与焊接速度的必须严格控制。

焊接层间接头应错开50mm以上,每层或每道焊接完成后用风铲敲击焊缝,并将每道的熔渣、飞贱仔细清理,自检合格后,方可进行下一道焊接。

反面碳弧气刨清根打磨成便于焊接U槽,确保清除根部夹渣、裂纹、气孔等缺陷。坡口打磨出金属光泽。

焊缝焊接完毕后。对钢管内壁焊缝突起超过规范部分进行打磨。焊缝的表面尽可能平滑,咬边、焊瘤的部位要有砂轮打磨,使表面光滑平整。

4.6 焊缝检验

外观检查:所有焊缝均按DL/T5017-2007第6.4.1条的规定进行外观检查。

无损探伤:焊缝无损探伤遵守DL/T5017-2007第6.4.3-6.4.7条的规定。WDB620高强钢48 h后进行无损检测。

焊缝无损探伤的抽查按施工图纸的规定执行。施工图未规定时,抽查比例按DL/T5017-2007第6.4.4条的要求确定。焊接检验为100%超声(PT)探伤,25%射线探伤重点查处部位为环、纵缝接头处。

特别强调,所有不预热的焊缝做100%表面探伤,查看表面裂纹出现的几率。

焊缝缺陷处理:根据检测结果确定焊缝缺陷的部位和性质,制定缺陷返修措施再处理缺陷,返修后的焊缝按规定进行复验,同一部位的返修次数不得超过2次。

5 无损检验结果

老挝南湃水电站压力钢管WDB620高强钢制作实际焊缝总长度1940.354 m,磁粉表面检查长度3880.708 m,1次合格率100%,超声波探伤总长度1940.354 m,1次合格率96%,超声波1次返修合格率100%,射线按比例抽检,1次合格率100%。WDB620高强钢安装焊缝总长度1063.33 m,磁粉表面检查长度2126.66 m,1次合格率100%,超声波探伤总长度1063.33 m 1次合格率98%,超声波1次返修合格率100%,射线一类按40%和二类20%比例抽检,1次合格率100%。检查合格的焊缝放置数天后再次进行焊缝表面磁粉抽测,均一次性合格100%。老挝南湃水电站压力钢管制造、安装分部工程评定为优良工程。

6 结束语

老挝南湃水电站地处环境位置特殊, 受昼夜温差大,湿度大,坡度大等因素影响,引水压力钢管工程制造安装施工工艺复杂、难度大,经严格按照“不预热焊接”工艺施焊后, 焊缝一次合格率达 96%以上,一次返修合格率100%。说明采用“不预热焊接”工艺技术可行,现场焊接质量控制可靠,整个施工过程未发现裂纹缺陷,未发生质量事故。结果证明,南湃水电站采用“不预热焊接”工艺保证了整个工程的焊接质量,节省了大量的人力、物力,简化了焊接工序,有效保证了压力钢管安装的工期,具有一定的推广价值。

2016年4月,南湃水电站压力钢管全部安装完成,目前,该电站已安全连续稳定运行3个月。