老挝南湃水电站事故转子现场检测及分析

2018-12-04王志强

王志强

(北方国际合作股份有限公司,北京100040)

1 概述

1.1 转子概述

南湃水电站SF43-10/3900型发电机转子由重庆水轮机厂有限责任公司制造,主轴为20 SiMn合金钢锻制而成,滑转子与主轴整锻为一体。上导轴承轴颈、下导轴承轴颈(滑转子)及水轮机导轴承轴颈系以精配螺栓孔及止口为基准进行加工,可将三档轴颈的不同轴度控制在极小范围内,为机组稳定运行及安装时找正中心创造了有利条件。

2号发电机转子主轴和磁轭装配整体运输至现场时,因道路湿滑且碎石较多,运输车辆发生侧滑造成货物坠落,转子重量66 t,车身高度将近1.3 m,可能对转子造成一定损伤,需对转子的损伤情况进行检测,判断转子损伤程度,是否需要返厂处理,或现场能处理的情况下后期的处理方案。

1.2 成立转子检测专项小组

根据转子检测需要,为了快速、准确的检测出转子大轴损伤情况,判断现场是否具备处理条件,是否需要返厂处理,特成立转子检测专项小组。

1.3 主要技术参数

转子最大外形尺寸:2180 mm;

转子主轴长度:6375 mm;

转子重量:66 t;

顶部测点到下导测点的距离L1:4195 mm;

下导测点到法兰测点的距离L2:1310 mm;

镜板直径D:1350 mm;

绝缘垫到下导轴承监测点距离L3:3740 mm;

绝缘垫到转子法兰监测点距离L4:5220 mm。

2 转子初步检测

转子初步检测的方法就是把转子在安装间竖立,调整好垂直度,在大轴顶端6个方向挂6根垂直方向的钢琴线,分别测试上、中、下3个部位,6个方向的垂直度,以此来判断转子大轴的弯曲程度,下面介绍具体的方法。

2.1 检查前准备

(1)熟悉厂家图纸及有关技术要求。

(2)将转子法兰面清洗干净。

(3)根据转子重量及长度选取转子立轴钢丝绳。转子重量为66 t,选用32 mm的钢丝绳8股起吊(考虑6倍安全系数),根据转子大轴长度,现场制作起吊钢丝绳。

(4)专用工器具准备。清洗转子起吊专用工具,测量工具、木方等工器具的准备。

(5)计算转子中心体底部到地面高度,用DN200的无缝钢管和20 mm钢板制作转子调水平支墩。

2.2 外观检查

观察本体各部位外观有无机械损伤,转子大轴及中心体有无明显的变形、碰撞痕迹、有无锈蚀情况,焊缝有无裂纹、清点联接螺栓是否齐全,用木榔头、扳手检查螺栓紧固是否良好、磁轭拉进螺杆有无断裂情况,并做好记录。

2.3 转子立轴

用准备好的钢丝绳配合转子起吊工具,按厂家起吊示意图,缓慢将转子吊为垂直状态,将转子法兰垫好木方,摆放好转子调平支墩及楔子板,慢慢降落转子至木方上,当桥机重量显示仪剩余20 t重量停止降落,用3个32 t螺旋千斤顶进行水平初调,同时敲击转子调平支墩上的楔子板。

2.4 转子轴线测量

(1)精调大轴水平。用32 t螺旋千斤顶、楔子板配合框式水平仪调整大轴水平至0.02 mm/m。

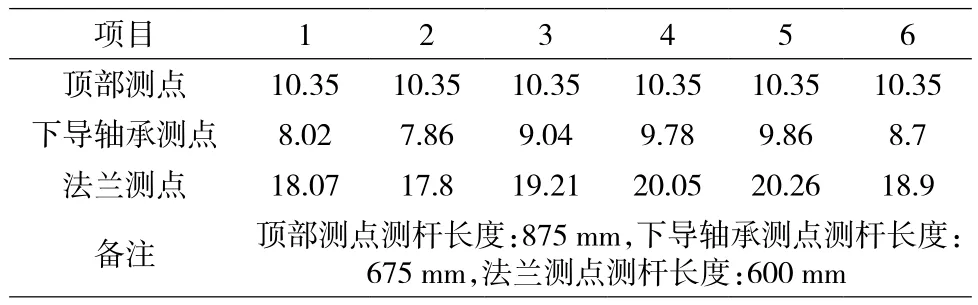

(2)在大轴顶部安装转子吊钢琴线支架,用内径千分尺配合耳机的方法测量上导轴承、下导轴承、法兰的轴线度和磁轭圆度(见图1)。在转子大轴顶部均分6个等分点,在6个等分点上安装测量用挂钢琴线支架,然后在6个支架上挂钢琴线及重锤,用内径千分尺配合耳机的方法测量每个测点上的上导轴承、下导轴承、法兰的轴线度并做好记录(见表 1)。

图1

表 1 单位:mm

(3)根据表1数据分析转子受损程度,判断现场是否具备处理条件,决定是否需要返厂处理。

数据分析:由表1数据可知,在测点2与测点5对称方位大轴自身存在倾斜,如图1标识可算出大轴轴线是否弯曲:

以下导轴承测点为基准折算法兰位置倾斜值

因此,测点1与测点4方向法兰位置倾斜值计算为:

法兰测点实测为18.07 mm,两者相比较测点1与测点4方向存在折线0.12 mm,大轴轴线偏向于4点方向,同理计算:

法兰测点实测为17.80 mm,两者相比较测点2与测点5方向无折线,同理计算:

法兰测点实测为18.9 mm,两者相比较测点3与测点6方向偏差为0.06,基本无折线。

3 转子初步检测结论

转子本体各部位:外观局部有轻微碰撞痕迹,局部有轻微凹陷、变形情况;转子大轴及中心体无明显的变形、碰撞痕迹、无锈蚀情况;焊缝无裂纹、联接螺栓齐全且紧固良好。从外观上判断受损轻微,现场具备处理条件。

从测量的数据看,大轴可能存在一定弯曲,但在现场可处理的控制范围内,因主轴轴线规范要求精度高(0.02 mm/m),初步检测工具简陋,测量误差大,只能初步判断大轴受损程度轻微,在现场具备处理条件,不需返厂处理。

为保证转子正式安装工作的顺利开展,需进一步精确的测量大轴弯曲的具体程度,以便最终确定事故转子处理方案,结合现场条件,特采用“简化盘车”的方式进行下一步的精确测量。

4 转子大轴轴线精确检测

所谓“简化盘车”,就是发电机固定部件全部预装完成,转子不挂磁极,保持现有状态,吊入基坑,套入推力头,通过盘车,检查转子上、中、下几个部位的同轴度,以此来确定事故转子大轴弯曲的具体程度,再拆卸推力头,把转子调出基坑,进行轴线弯曲处理和磁极的挂装。

4.1 轴线检测前具备的条件(前期需完成工序)

下盖板预装完成;

下机架预装完成;

定子预装完成;

转子保持现状吊入机坑;

上机架预装完成;

推力轴承安装完成;

制动器管路安装完成。

4.2 轴线检测

(1)上导瓦全部装入。利用抱瓦专用工具,抱瓦间隙0.03~0.05 mm。抱瓦时,应在转子磁轭上部、转子磁轭下部、下导、法兰X、Y轴线架表监视,保证转动部分无移位。

(2)利用高压油泵顶起转子涂抹机油精、落下转子,回复风闸。

(3)各测量部位人员就位,在转子磁轭上部、磁轭下部、主轴法兰、下导+X、+Y方向各装1只百分表,法兰轴向装2块百分表。盘车过程中,各部分操作均按现场指挥人员命令执行,包括:顶转子,落转子,盘车装置起、停,盘车走点,读数记数等。

(4)再次检查各部分间隙,保证转动部分基本位于机组中心上,保证各个间隙处无异物,无卡阻。

(5)投入盘车装置,顺时针空转1~2圈,检查各部分无异常,包括各转动部分与固定部分间隙处,上导顶瓦螺栓。

(6)读数

1)各测量部位百分表对零,注意小针读数。

2)依次顺时针按8点盘车。

3)转动至点位时,退出盘车装置,保证转动部分无外力作用。

4)各个测量部位读数、记数,注意百分表小针读数。

5)重复以上过程,连续盘车两圈。

(7)数据汇总,综合分析轴线检测数据及轴线情况。现场根据实际施工进度在完成定子、上下机架、制动系统、推力轴承以及上导轴承的安装后,对转子中心体进行盘车,各轴颈处摆度监测原始数据记录见表2。

4.3 转子轴线数据分析

(1)数据初步分析:从轴线检测数据中分析转子轴线在测点2、3~6、7测点方向存在倾斜或者折线(方向为由测点3往测点7方向的倾斜或者折线)。

(2)由表 2中数据可知,在测点 2、3~ 测点 6、7对称方位大轴自身存在倾斜或者折线,根据各测点的测量数据计算出绝缘垫需要的刮削量。分别以下导轴承测点和法兰测点为基准,折算出各摆度点相对应绝缘垫的刮削量进行对比,见表3。

表 3 单位:0.01 mm

本次盘车分析:通过下导轴承测点和法兰测点为基准折算绝缘垫刮削量基本一致,本次测量大轴存在倾斜,可能存在轻微折线,为了便于分析大轴弯曲状况,消除转子整体倾斜误差,根据表3计算的数据刮削绝缘垫后,再次按照轴线检测步骤进行轴线检测并记录(数据见表4)。

本次轴线检测数据分析:转子轴线在测点2、3~6、7测点方向存在轻微的倾斜或者折线(方向为由测点6、7往测点2、3方向的倾斜或者折线),可在后期的安装过程中通过研刮绝缘垫调整。

5 结论

老挝南湃水电站因车辆侧翻的事故转子,在现场的各种测量方法及数据分析中得出以下结论:

表 4 单位:0.01 mm

(1)本体各部位外观局部有轻微碰撞痕迹,局部有轻微凹陷、变形情况;转子大轴及中心体无明显的变形、碰撞痕迹、无锈蚀情况;焊缝无裂纹、联接螺栓齐全且紧固良好。从外观上判断受损轻微,可在现场后期安装时通过磨、挫、焊接等方式处理,不需返厂处理。

(2)从测量的数据看,大轴存在轻微的弯曲,可在后期安装时通过刮削绝缘垫的方式进行处理来达到规范要求,不影响后期安装和使用,无需返厂处理。

本台机组于2017年5月投产,至今已运行3个多月,机组振动、摆度正常,运行良好,证明了现场检测转子是否存在损伤的方法是可行的。

本文介绍了现场检测转子是否存在损伤的一些措施方法、过程分析,判断是否需要返厂处理,保证了南湃电站施工现场的工期进度,降低了返厂检测的各种费用,对电站投产发电产生了直接的经济效益,在其他水电站同类型事件中具有参考价值。