燃油燃烧器的正交数值试验分析

2018-12-04张瑞安恩科韩益帆刘栋

张瑞安 恩科 韩益帆 刘栋

同济大学热能与环境工程研究所

前言

燃气不含燃料N,燃气燃烧NOx主要是热力氧化氮,降低燃烧温度就可以降低NOx的排放。燃油燃烧与燃煤燃烧相似,燃油也含有燃料N,除热力氧化氮外,燃油与燃煤燃烧的NOx排放主要是燃料NOx,因此,燃油无焰燃烧是降低燃油NOx排放的潜在技术之一。刘若晨等[1]对氧煤无焰燃烧进行了数值模拟,在炉膛热负荷为300kW/m3,一二次风动量比大于10时,炉膛内的烟气内循环速率大于4,氧煤燃烧处于无焰燃烧状态,同时通过对炉膛内介观参数如:湍流积分平均尺度、湍流脉动速度、层流火焰厚度、层流火焰传播速度等参数的计算,表明此时炉膛温度梯度最大的区域的湍流Reynolds数远大于1、Damkohler数小于1和Karlovitz数大于1,即氧煤无焰燃烧为分布式燃烧模式。Torresi等[2]对一种空气动力学分级配风的双旋流燃烧器在烟气空气混合温度为673K,O2的浓度为12.59%时的燃油燃烧进行了实验和数值模拟,数值计算采用了简化PDF的局部瞬时平衡模型,实验得到了燃油的无焰燃烧,模拟与实验的结果吻合良好。崔运静等[3]认为液体燃料的雾化角影响燃料与空气混合、燃烧性能、火焰形状等,是燃烧室设计中的一个重要参数,增大雾化角将会分散雾滴,并且减少初次雾化后液滴的碰撞黏结,加强了对周围气体的卷吸掺混,但是雾化角过大反而会使雾滴喷到喷嘴边壁上,液滴未蒸发时发生碰壁,会影响喷雾质量。射流动量比、旋流数以及燃油雾化质量都会影响燃油无焰燃烧的形成。

而当这些参数共同作用于目标值时,好的计算方法应该既能节约计算资源,又能带来有效的目标值。陈奕婷等[4]采用正交试验的方法对文丘里供料器中不同结构组合和不同稀相运输工况对压降的影响程度进行分析,取得了最优解水平组合参数并加以印证。所以正交试验方法提供了一种多因素多水平作用时的解决办法。

本文根据无焰燃烧的理论设计了双旋流燃烧器,基于前期的研究设计了内旋流叶片内径、轴向分速度、内旋流数、外旋流数和雾化角5个因素,每个因素设置4个水平数,从而形成5因素4水平的16组正交试验。运用正交试验手段研究这5个因素对炉膛燃烧因子的影响及显著性水平,从而找到炉膛的燃烧因子最小时对应的5个因素的最优解组合并加以验证,旨在为工业锅炉降低NOx排放提供理论支持。

1 数值模拟

1.1 物理模型

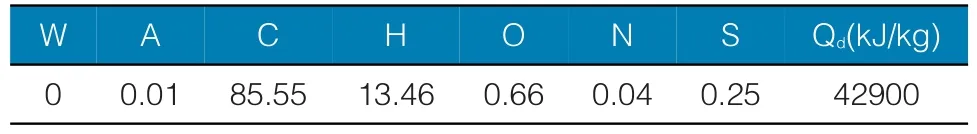

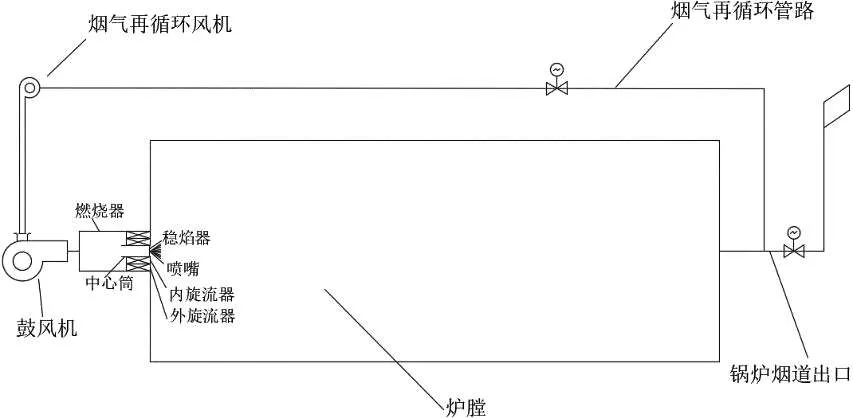

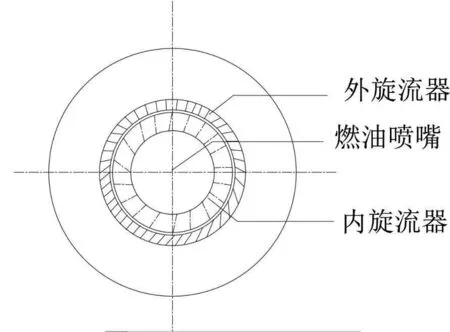

以4t/h燃油(柴油)锅炉为研究对象,炉膛尺寸为Φ950mm×3205mm,燃烧器布置在炉膛前墙,燃油喷嘴位于炉膛中心,燃料为0号轻柴油,其油质分析如表1所示;燃油采用压力雾化,将炉膛出口的烟气通过烟气再循环风机与常温空气混合作为氧化剂,氧化剂的质量分数为12.22%O2,9.03%CO2,5.03%H2O,73.72%N2,混合温度为312K,锅炉燃烧系统如图1所示,其双旋流配风器进口截面如图2所示。

表1 0号轻柴油的油质分析/%

图1 燃油锅炉燃烧系统示意图

图2 双旋流式燃油燃烧器进口截面示意图

1.2 网格划分

燃油锅炉炉膛(燃烧室)具有对称性,可以取炉膛的四分之一为计算模型,采用结构性六面体网格对计算区域划分网格。取炉膛的长度为X轴,高度和宽度分别为Y轴和Z轴,坐标系的原点位于炉膛入口截面的中心。计算划分了17套网格,根据作者文献[5-6]关于燃烧模拟收敛性以及网格无关性的研究结果,对应炉膛网格节点数大于700万时,计算结果与网格数目无关,所有网格的扭曲度均在0~0.4之间,网格的长宽比均在5:1之间,网格质量良好。

1.3 计算方法

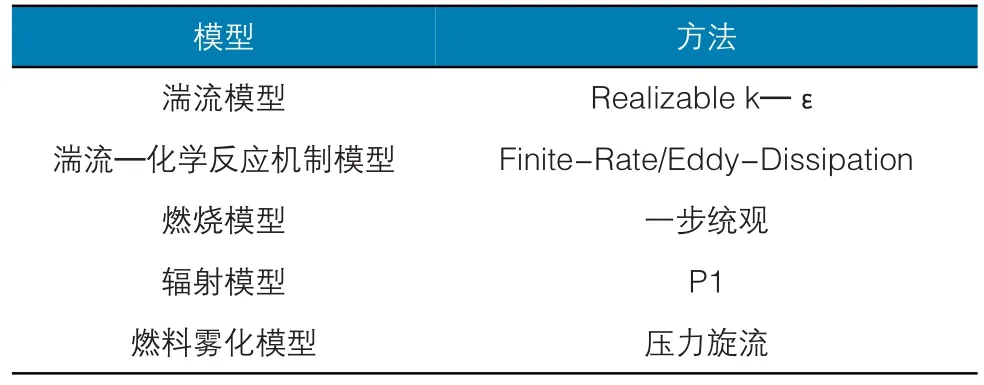

主要模型设置如表2所示。氧化剂入口的边界条件为质量流量进口,炉膛出口为压力出口,炉膛壁面按标准壁面函数处理,壁面温度设为423K,对流项采用一阶迎风差分格式,速度和压力耦合采用SIMPLE算法。

表2 主要模型设置

本文稳态计算的收敛判定依据为:(1)能量方程残差达到10-6数量级,其余各项残差达到10-3数量级;或(2)当炉膛内部最高温度、炉膛出口平均温度和氧气质量分数等随迭代步数变化100步,其相对值的变化都小于10-2[6]。

2 正交试验计算工况

2.1 正交试验法简介

在解决实际问题时,我们经常遇到一个问题受多个因素影响的情况,此时我们需要知道哪些因素重要,哪些因素不重要;每个因素取哪个水平好;每个因素依什么样的水平组合起来会得到最优解。此时最简单的方法是进行全面试验,即把每个因素的水平所有可能的组合都做一遍,该方法可以分析各因素的效应、交互作用,也可选出最优水平组合,但全面试验所包含的水平组合数较多、工作量大,在有些情况下无法完成,比如试验因素有5个、每个因素的水平数有4个的全面试验时的试验次数为45即1024次。

利用正交性原理与数理统计学知识,从大量的试验点中挑选出有代表性和典型性的试验来代替全面试验,应用“正交表”科学合理地安排试验,将使问题变得简单且易于解决。正交试验虽不可能像全面试验那样对各因素效应、交互作用——分析,甚至当交互作用存在时有可能出现交互作用的混杂,但正交试验可以运用极差分析法、方差分析法和显著性水平检测寻求到最优水平组合[7]。

2.2 无焰燃烧的正交模拟

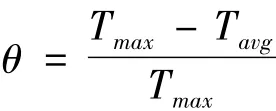

双旋流燃烧器的五个因素,即内旋流叶片直径、氧化剂的轴向分速度、内旋流数、外旋流数和雾化角等的四水平如表3所示。定义燃烧因子θ:

其中,Tmax为炉膛最高温度,Tavg为炉膛体平均温度。燃烧因子θ越小,温度场分布越均匀,燃烧稳定性越好。

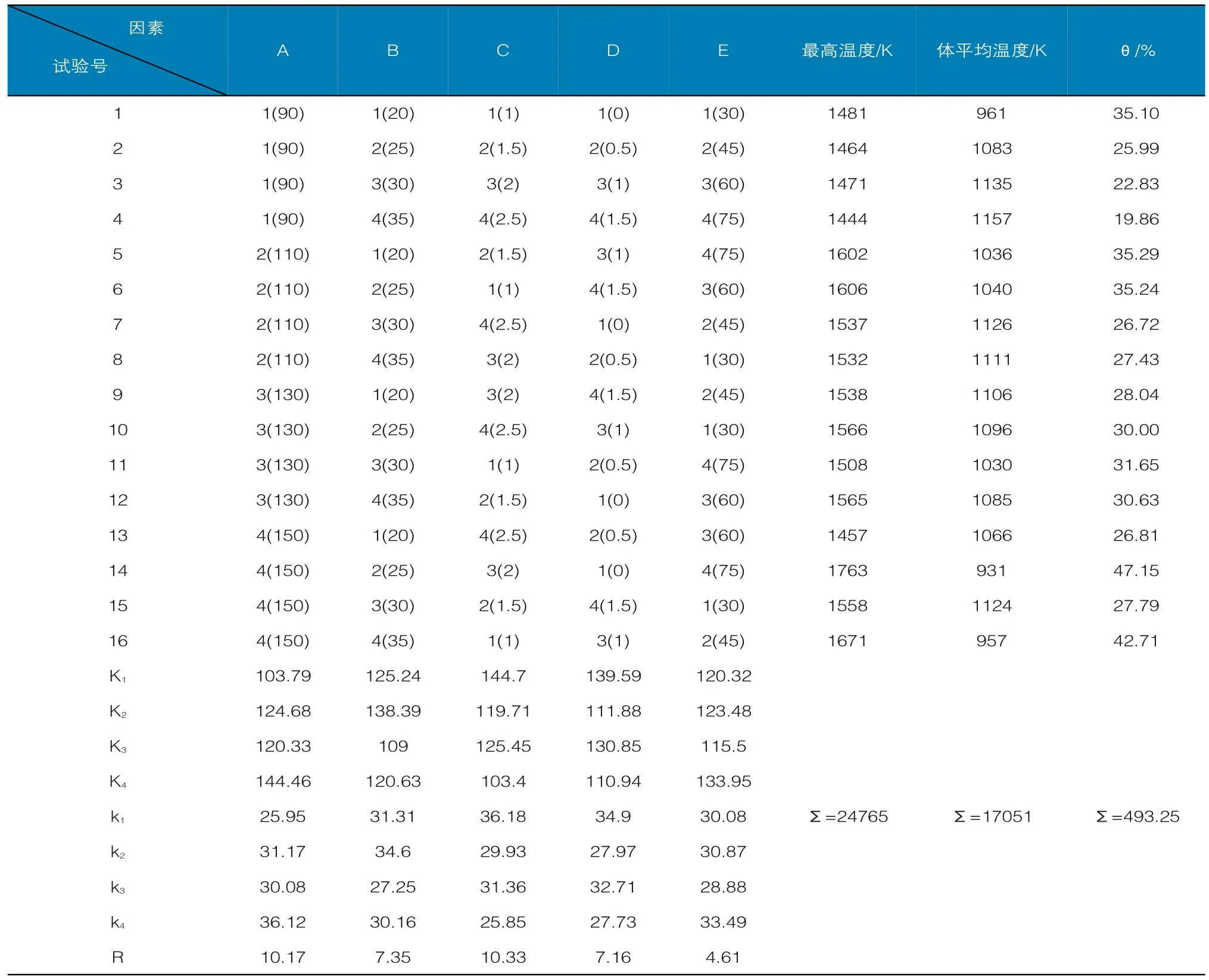

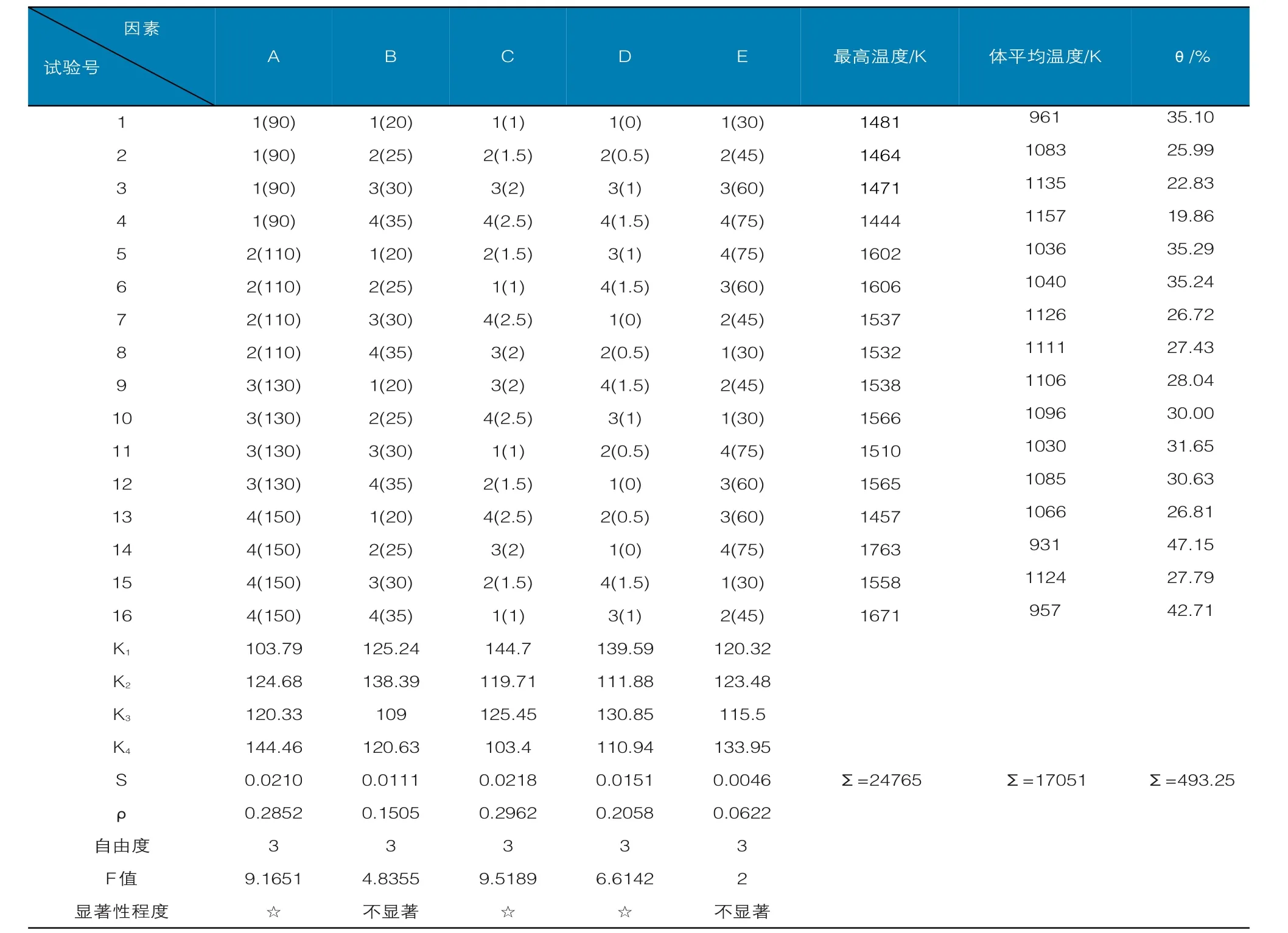

根据L16(45)正交表的各工况的燃烧因子θ的数值试验的结果如表4所示。

表3 双旋流燃烧器的因素及水平

表4 正交模拟试验结果

2.2.1 极差分析

数值计算的极差如表4所示,可以看出极差的大小关系为RC>RA>RB>RD>RE,即影响燃烧因子的最主要因素是内旋流数;影响燃烧因子的次要因素是内旋流叶片内径;影响燃烧因子的最次要因素是轴向分速度、外旋流数和雾化角。这是因为内旋流数与内旋流叶片内径(燃油喷射位置和氧化剂气流间距)在燃料与氧化剂的混合过程中起决定性作用,内径越小,通过高速氧化剂的卷吸作用,以及内旋流的搅拌混合作用,燃料与氧化剂混合更快,燃料在到达炉膛中心之前更早接触氧化剂,燃烧更完全,燃烧因子越小。轴向分速度在炉膛动力场中起到卷吸程度大小以及点火熄火极限作用,是影响炉膛燃烧因子的次要因素。射流的外旋流数和雾化角对流场的影响相对较小,对炉膛燃烧因子的影响作用不大。

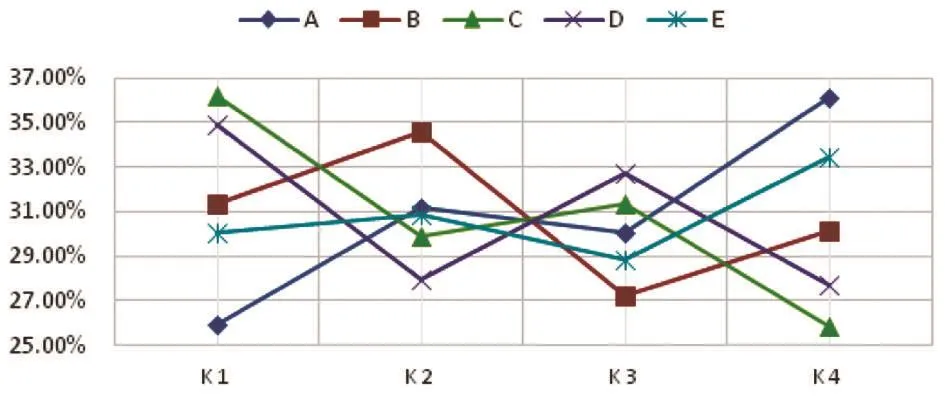

数值计算的极差分析如图3所示,可以看出,以炉膛燃烧因子θ最小确定的最优水平组合为A1B3C4D4E3,对于最优解进行建模计算,通过模拟计算可得此时的最高温度为1351K,炉膛内平均温度为1102K,燃烧因子θ为18.43%,这与正交数值试验的结果相一致。

图3极差分析图

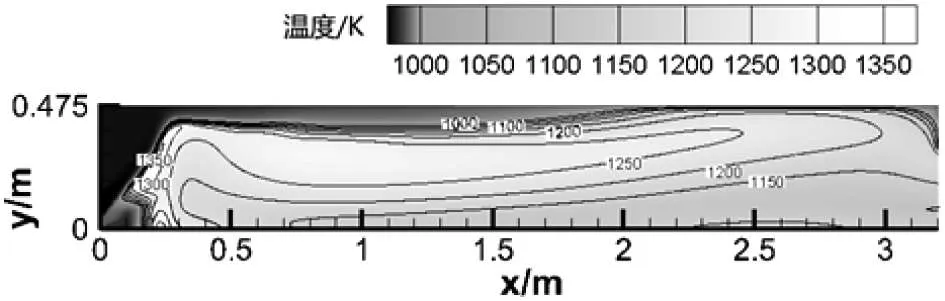

图4 是最优解的炉膛x-y平面的温度等值线分布图。可以看出,此时炉膛内高温区域开始往下游移动,并且分布较为均匀。

图4炉膛x-y平面的温度等值线分布图

图5 是最优解的炉膛x-y平面的速度等值线分布图。可以看出,此时炉膛前墙壁面速度较低,初步认为应该在此处产生了外部回流区。炉膛中部有处位置速度较低,应该在此处产生了内部回流区。内外回流区的建立则有利于燃烧产物再混合稀释反应物,并且对反应物进行预热,有利于无焰燃烧的形成。

图5 炉膛x-y平面的速度等值线分布图

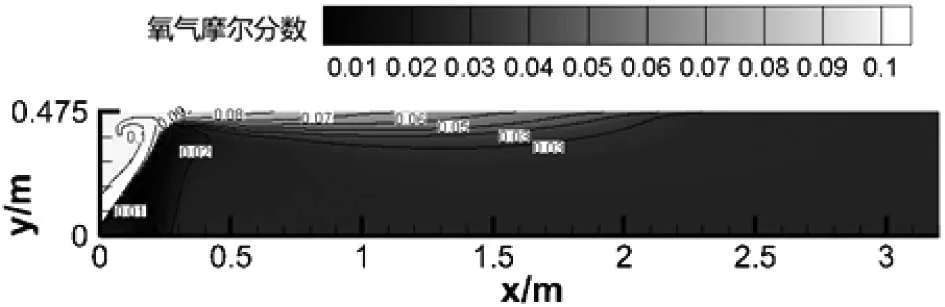

图6炉膛x-y平面的氧气摩尔分数等值线分布图

图6 是最优解的炉膛x-y平面的氧气摩尔分数等值线分布图。可以看出,氧气摩尔分数在炉膛上游明显大于炉膛下游,说明炉膛内燃烧区域从上游向下游移动,使整个炉膛内的燃烧主要发生在炉膛中部,此时有利于燃烧反应将热量传递给炉膛内壁,提高炉膛内的辐射换热,也侧面证实了炉膛的温度等值线分布的合理性。并且经过计算得出此时炉膛出口的氧气平均质量分数为0.02,说明燃料得到充分燃烧。

2.2.2 方差分析

方差分析法可以判断数据的波动主要是由试验误差引起的还是试验条件的改变引起的,结合F分布可以对试验因素的显著性进行分析。

数值模拟的方差分析如表5所示,可以看出,A内旋流叶片内径、C内旋流数和D外旋流数的变动对燃烧因子的影响是绝对的,三者贡献率总和占据78.73%。而B轴向分速度和E雾化角对燃烧因子的影响较小,尤其是E雾化角,其贡献率只有6%,对燃烧因子的变动几乎不起作用。

表5 正交试验方差分析表

数值计算没有进行重复试验,根据各列中偏差平方和最小者(因素E的偏差平方和)来代替误差平方和的原则,取其一半代替随机误差的偏差平方和,误差自由度与其相同[8]。对因素A、B、C、D、E做显著性水平检验,若Fj>Fα,就有(1-α)×100% 的把握说明j列对应的因素对结果有显著影响,其中α表示显著性水平,对于不同的显著性水平α,有不同的F分布表,常用的有α=0.01,α=0.05,α=0.1。为了区别显著性的程度,当Fj>F0.01(fj,fe) 时,就有(1-0.01)×100% 即99%的把握说第j列对应

因素的改变对试验结果有高度显著的影响,记作☆☆☆;F0.01(fj,fe) >Fj>F0.05(fj,fe) 时,就有95%的把握说j列对应因素的改变,对试验结果有显著的影响,记作☆☆;F0.05(fj,fe) >Fj>F0.1(fj,fe) 时,就有90%的把握说j列对应因素的改变,对试验结果有一定影响,记作☆;若F0.1(fj,fe) >Fj,则我们就有90%的把握说j列对应因素的改变,对试验结果没有影响[9]。查F检验表可得:F0.01(3,3)=29.46,F0.05(3,3)=9.28,F0.1(3,3)=5.39。通过与F值的对比可以得到A内旋流叶片内径、C内旋流数和D外旋流数是影响燃烧因子的主要因素,而B轴向分速度和E雾化角对燃烧因子影响不大。即显著性分析与方差分析结果相吻合。

综上所述,极差分析法与方差分析法在因素B轴向分速度和D外旋流数的作用大小上体现了不同的权重,初步分析是试验误差所致,但是A内旋流叶片内径和C内旋流数在两种方法上均体现出了绝对的权重优势,故在分析影响炉膛燃烧因子时因素A内旋流叶片内径和C内旋流数是主要考虑因素,而B轴向分速度和D外旋流数是次要考虑因素,因素E雾化角作用可以忽略不计。

3 结论

(1)内旋流叶片内径和内旋流数是影响燃烧因子的主要因素;轴向分速度和外旋流数是影响燃烧因子的次要因素;雾化角对燃烧因子的影响不大。

(2)当内旋流叶片内径、内旋流数、轴向分速度、外旋流数和雾化角选取最佳值组合时,获得的燃烧因子具有最小值,炉膛燃烧室温度场分布均匀,燃烧稳定性较好,这再次印证了正交试验的优越性,对于降低工业锅炉NOx排放具有一定的指导意义。

崇明区节能降碳培训暨2018年节能大会顺利召开

日前,崇明区召开节能降碳培训暨2018年节能大会。全区节能条线各乡镇、园区、委办局、重点用能单位逾60人参加会议。会上,崇明区政府通报了崇明区“十三五”前期节能降碳工作完成情况,并部署下阶段节能降碳重点工作,要求进一步强化责任意识,努力克服不利因素,确保节能降碳各项任务抓出成效。同时,通报了崇明区2018年节能降碳先进单位和岗位能手评比情况,鼓励各单位向先进单位学习,认真落实各项工作措施和目标责任,确保实现年度节能降碳目标。会上,上海市节能减排中心开展了节能降碳专题培训,解读上海市和崇明“十三五”节能降碳重点工作,并对崇明区节能降碳工作面临的形势及后续工作提出建议:严控能耗总量,加快产业结构转型;落实相关重大专项任务;积极开展节能降碳试点示范。