柔顺微夹持机构理论分析与实验

2018-12-04余跃庆张亚涛张绪平田东明

余跃庆 张亚涛 张绪平 宋 鹏 田东明

(1.北京工业大学机械工程与应用电子技术学院, 北京 100124; 2.奥胡斯大学工程系, 奥胡斯 8000 C)

0 引言

微夹持机构是微操作领域中对操作对象进行夹持操作的机构,因其体积很小,传统的运动机构难于集成,且装配困难,所以一般采用柔顺机构进行设计。柔顺机构是一种依靠构件自身弹性变形来实现运动和功能的机构,与传统刚性机构相比,柔顺机构不仅能实现运动、力和能量的传递和转换,还可以利用杆件的变形来改善和提高机构的性能,在很多场合表现出诸多的优越性[1-2]。微夹持机构因采用了柔顺机构,无需装配,没有运动副之间的摩擦磨损等[3-5],在微操作过程中体现了高精度、高可靠性的特点。

对于柔顺微夹持机构,主要可以划分为集中式柔顺微夹持机构[6-7]与分布式柔顺微夹持机构[8-9]。对于分布式柔顺微夹持机构,驱动力和位移的传递主要依靠结构变形,导致能量大部分储存在弹性变形中,微夹持机构的输出位移很小,因此微夹持机构较少采用分布式柔顺机构。文献[10]提出了一款分布式柔顺微夹持机构,该微夹持机构在20 V电压下产生16 μm的位移。对于集中式柔顺微夹持机构,其变形主要发生在柔性铰链处,且主要依靠柔性铰链的变形来传递运动和力。根据不同的设计要求,微夹持机构位移放大比不同。文献[11]设计了多款集中式柔顺微夹持机构,输出位移分别达67、24、53 μm。

柔顺微夹持机构的运动特性主要体现在输出位移能否达到操作对象对位移的要求。本文对提出的柔顺微夹持机构进行位移特性分析,建立微夹持机构的运动模型,并与ANSYS软件仿真结果进行对比,最终通过实验验证模型的准确性。

1 柔顺微夹持机构

图1 微夹持机构整体结构图Fig.1 Structure diagram of compliant microgripper1、1′.V型驱动器梁 2.驱动器位移输出杆、夹持机构位移输入杆 3、3′.固定电极板 4、4′.固定刚性杆件 5、5′.钳口刚性杆件 A、A′.第1柔性铰链 B、B′.第2柔性铰链 C、C′.第3柔性铰链钳口刚性杆件底部连接部位刚性杆件

本文提出一种集中式柔顺微夹持机构,如图1所示。该微夹持机构采用左右对称结构,每边各包含3个直梁型柔性铰链,驱动位移由V型电热驱动器通过中间位移杆传递[12-13]。本设计采用电热驱动器对微夹持机构提供驱动力及驱动位移。该微夹持机构的整体尺寸为6 000 μm(宽)×8 000 μm(高),厚度为300 μm,钳口初始距离L为500 μm。驱动器与微夹持机构一体化加工,所以驱动器位移输入杆添加在微夹持机构中部,为微夹持器左右对称结构提供驱动力及输入位移。

表1 微夹持机构各杆件尺寸Tab.1 Steam size of microgripper

2 伪刚体模型

由于柔顺微夹持机构的运动分析十分复杂,本文采用伪刚体模型方法[14-16],将其简化成为带弹簧的刚性铰链四杆机构,这样可以用传统的刚性机构分析方法来解决柔顺机构分析的难题。

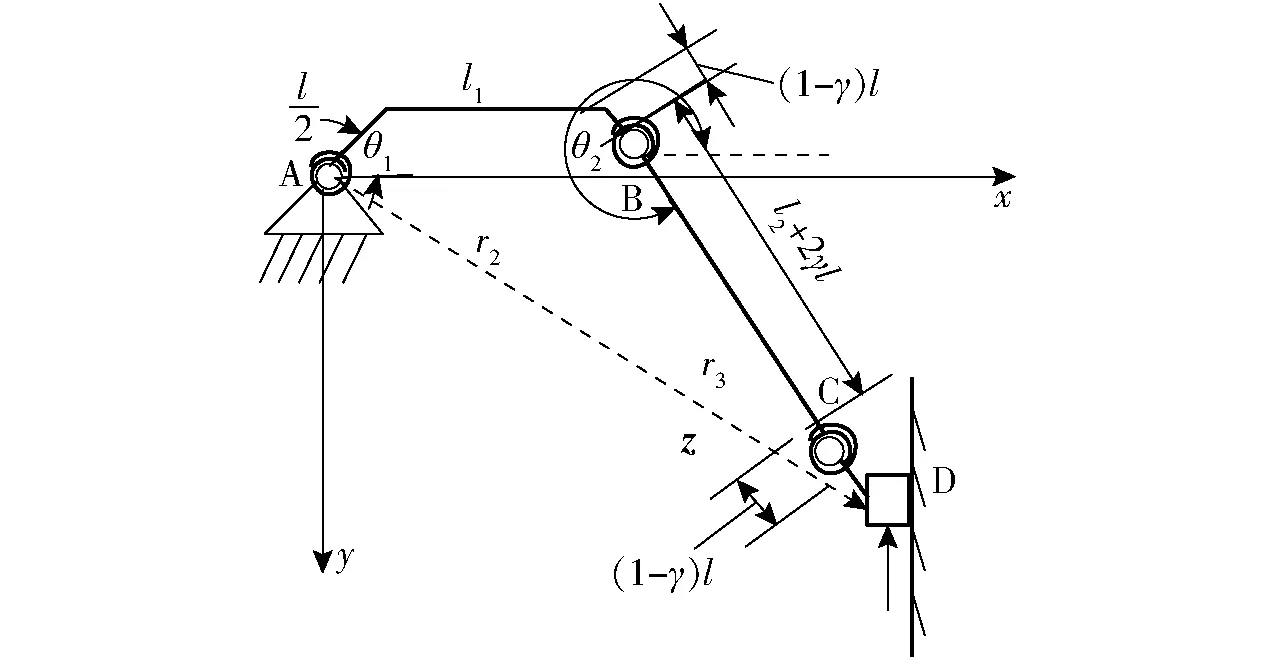

图2 伪刚体模型Fig.2 Pseudo-rigid-body model

根据伪刚体模型法,将柔性铰链处简化为含有扭转弹簧的活动铰链,认为柔性铰链仅产生转角变形且转角很小,无伸缩及其他变形[17-18],其他各连杆为刚性杆,取微夹持器左侧为分析对象,建立如图2所示模型。柔性铰链A为短臂柔铰,转动中心等效在铰链中心;铰链B、铰链C为活动铰链,特征半径为γl。

将微夹持机构简化为图2所示伪刚体模型,建立如图2所示的坐标系,滑块D即为图1中位移输出杆2。由微夹持机构运动规律可知,因为滑块只产生垂直向上的驱动位移,所以铰链A与滑块D水平方向距离保持不变,即线段AD在x轴上的分量保持不变,可得

(1)

式中θ1——柔性铰链A与x轴夹角

θ10——柔性铰链A与x轴夹角初始角

θ2——柔性铰链B与x轴夹角

l——柔性铰链长度

l1——钳口刚性杆件底部连接杆长度

l2——刚性杆件长度

对式(1)求一阶导数可得

(2)

由虚功原理,对图2所示模型,当微夹持机构输出端不受力即没有操作对象时,可得

(3)

其中

z=r+-(l2+2l)sinθ2-

(4)

式中Fin——微夹持器驱动力向量

z——AD向量

Ti——柔性铰链A、B、C扭矩

φi——柔性铰链A、B、C转角位移

由运动规律可知

(5)

式中θ20——柔性铰链B与x轴夹角初始角

则当变化量很小时可得

(6)

(7)

F=F

式中F——驱动力

伪刚体模型中扭簧做功为

(8)

将式(6)~(8)代入式(3)可得

(9)

进一步化简得

(10)

其中

A=[k1ξ1+k2ξ2(l2+2l)]sinθ2

又根据柔性铰链等效伪刚体模型,扭簧刚度公式为

式中E——弹性模量I——惯性矩

由文献[1]中特征半径系数及刚度系数选取规则可得:γ=0.85,KΘ=2.68。

将所求刚度k1、k2、k3代入式(10)求得

(11)

其中

κ=[ξ1+γKΘξ2(l2+2l)]sinθ2

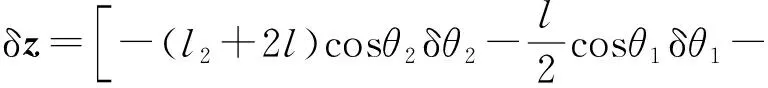

将微夹持器钳口简化为图3所示模型,将钳端看成刚体,钳端绕O点转动,忽略y方向位移,则钳口张开量为x方向位移。则微夹持机构单侧钳口输出位移为E点与F点在x方向的移动分量,E点位移可以表示为

dE=|lmcos(θ+θ1-θ10)-la|

F点位移可以表示为

则微夹持机构钳口位移为

d=dE+dF

(12)

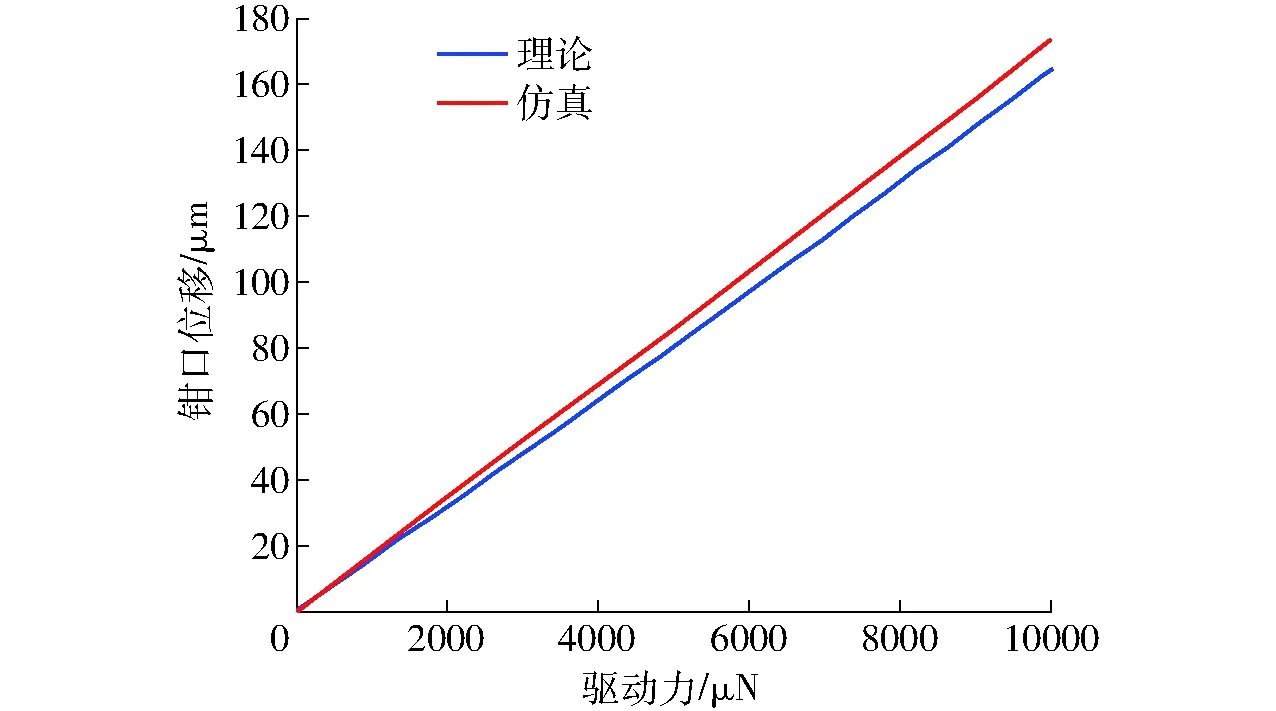

式(1)、(11)、(12)联立,在Matlab中编程求解,求得微夹持机构驱动力与钳口输出位移关系曲线如图4所示。

图3 微夹持机构钳口模型Fig.3 Jaw model of microgripper

图4 驱动力与钳口位移关系Fig.4 Relationship between driving force and output displacement

3 数值仿真

在SolidWorks中建立微夹持机构三维模型并导入ANSYS进行仿真。采用四节点单元进行网格划分,为保证网格划分满足之后的模型分析要求,对微夹持器采用自动网格划分,改变网格大小,使单元网格比柔性铰链小,以满足柔性铰链处的应力分析等。网格划分完成后,对模型进行约束条件的添加。固定约束添加在固定电极板3、3′,输入位移与输入力添加在中间驱动杆2,驱动力与输入位移只需给定一个即可。基本参数及边界条件添加完成后,即可分析结果并进行计算。

驱动力给定10 000 μN时,根据仿真结果可得输入位移为57 μm,微夹持机构单边钳口位移为173.2 μm,柔性铰链处最大应力为8.78 MPa,远小于加工材料的屈服极限,满足设计要求。取10组仿真数据,结果如表2所示。机构仿真如图5所示。可知在不同驱动力下,微夹持机构所对应的输入位移与输出位移。

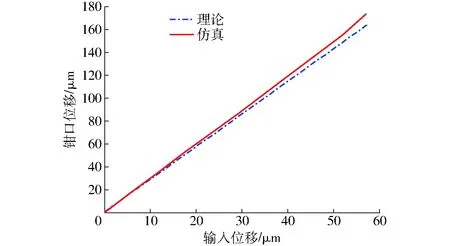

由式(1)、(11)、(12)同样可求得微夹持机构输入位移与输出位移关系,与仿真值作对比,如图6所示。当微夹持机构驱动力为10 000 μN,输入位移为57 μm时,仿真结果为d′=173.2 μm,理论结果可由式(12)求得:d=166 μm。此时微夹持机构最大误差为

表2 仿真结果Tab.2 Simulation results

图5 微夹持机构仿真图Fig.5 Simulation diagram of microgripper

实际工作中,微夹持机构钳口位移在100 μm左右即可满足使用要求。由图6可求得在钳口位移为100 μm时,理论值与仿真值误差为

误差产生原因为微夹持机构转换为伪刚体模型过程中,存在一定优化,但误差在允许范围内,所以可以认为微夹持机构伪刚体模型是准确的。

图6 理论与仿真对比曲线Fig.6 Comparison curves of theoretical and simulation results

4 实验

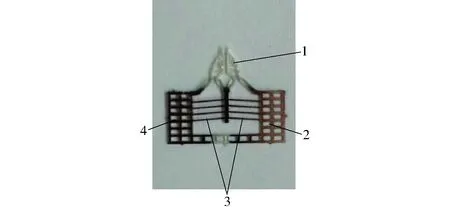

将电热驱动柔顺微夹持机构在MEMS工艺室进行加工制造,材料选用SU-8光刻胶[19-20],如图7所示。

图7 加工完成的微夹持机构Fig.7 Fabricated microgripper1.微夹持机构 2.散热孔 3.V型驱动梁 4.电极板

图8 微操作系统Fig.8 Micromanipulation system1.夹持器 2.PC机 3.下位机 4.DP831A型驱动电源 5.CCD相机 6.机械手

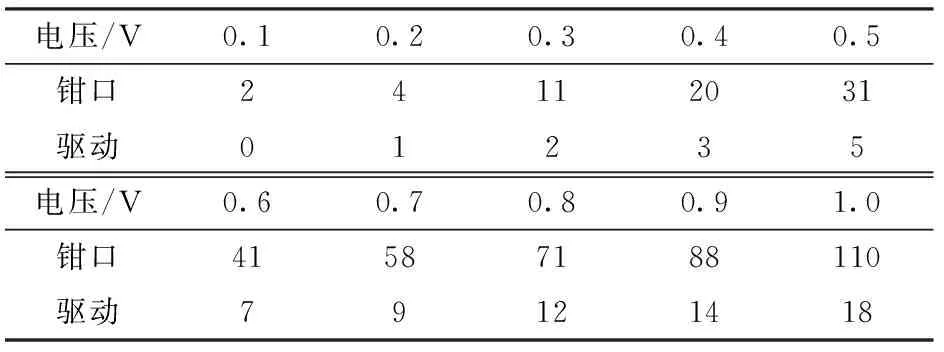

将微夹持机构集成于微操作系统,微操作系统如图8所示。接通电源,将驱动电压从零开始,每0.1 V记录一次电路电流及微夹持器钳口运动视频,取10组数据进行分析。采用相同方法记录驱动部分位移杆的运动视频,根据图像处理技术对微夹持机构运动视频进行分析,即可得到微夹持机构输出位移与驱动位移关系。

微夹持机构运动过程可由微操作系统的CCD相机拍摄并在上位机录制为视频文件,对该视频文件进行图像处理,可得到微夹持机构的运动像素个数。在相同放大倍数下对像素数进行标定,可得到每个像素实际尺寸。根据位移等于像素数与像素尺寸乘积,即可计算出微夹持机构在不同电压下的钳口输出位移。

取10组数据,电压从0.1 V到1 V,根据标定结果,一个像素等于1.63 μm。同样条件下,记录微夹持器驱动部分在0.1 V到1 V电压下的移动像素数,如表3所示。

将微夹持机构移动像素数转换为位移,并与理论结果和仿真结果进行对比,如图9所示。由图9可知,微夹持机构理论结果、仿真结果与实验结果基本吻合。表4为实验结果与理论结果对比

表3 实验结果(像素数)Tab.3 Experiment results

图9 位移曲线Fig.9 Displacement curves

输入位移/μm8.1511.4114.6719.5629.34理论钳口位移/μm24.4533.7744.0157.9086.85实验钳口位移/μm25.2633.4247.2757.8789.65误差/%3.201.040.550.053.20

分析及误差。

由表4可知微夹持机构实验数据与伪刚体理论值误差不大于3.20%。产生误差主要原因是柔性铰链与伪刚体模型在实际运动中不完全相同以及实验过程中的材料参数变化导致,但由图9仍可得,仿真数据与理论数据基本一致,验证了该机构伪刚体模型的有效性。经实验测量,在1 V电压下,单侧钳口位移可达89.65 μm。可以满足尺寸在500~679 μm之间操作对象的夹持操作。

5 结束语

通过建立柔顺微夹持机构的伪刚体模型,分析了该微夹持机构的运动特性,得到了微夹持机构输出位移与驱动力和输入位移关系。应用ANSYS仿真软件进行了仿真,最后通过实验验证了该模型的准确性。