汽车轮胎绝缘电阻检测仪的研究与设计

2018-12-03卢旭锦吴乐坚

卢旭锦,吴乐坚

(汕头职业技术学院机电工程系,广东 汕头 515078)

日常驾驶的车辆行驶过程中车身不断积累静电,这些静电需要得到有效的释放才能保证司乘人员及汽车周边人员、财产的安全。在车身与路面之间隔着的便是汽车轮胎,汽车轮胎绝缘电阻的大小直接影响到车身静电对大地的释放。为了保证汽车行驶的安全,应对汽车轮胎的绝缘电阻提出一个最低要求。我国于2011年1月发布了GB/T 26277—2010《 轮胎电阻测量方法》[1],其详细阐明了汽车轮胎的绝缘电阻标准以及检测方法,这对轮胎生产和日常维护具有指导性的作用。对于轮胎绝缘电阻的测量,传统的绝缘电阻测量方式已满足不了现代化轮胎生产模式和日常汽车轮胎检测的需求。针对这一现状,本文设计出一种基于STC单片机构成的智能化、高精度的汽车轮胎绝缘电阻检测仪,该仪器具有测试稳定性高、操作方便、能自我校正等特点,可广泛应用于自动化轮胎生产线实现对轮胎绝缘电阻的测量,也可以用于日常对汽车轮胎的绝缘性能进行监测[2]。

1 汽车轮胎绝缘电阻的测量标准及方法

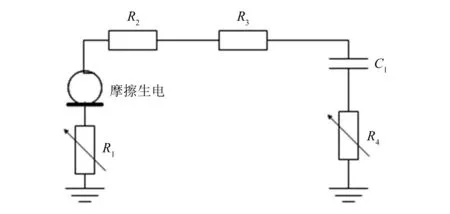

汽车产生静电的模型如图1所示,静电荷经过路面电阻R1、轮胎电阻R2、车身电阻R3对车身形成的电容C1进行充放电,R4为空气电阻,一旦C1积累的静电压超过4 000V而不能得到安全有效的释放[3],则会在包含易燃气体、水蒸气、灰尘或粉末等的环境中放电[4],从而导致电击、爆燃等安全事故的发生。为了防止此类安全事故,必须在轮胎与路面之间建立一个可以安全释放静电的路径。实验研究表明,若轮胎阻值小于106Ω,则可为安全地释放电荷创造条件[2]。为此有必要在轮胎生产、日常维护时对轮胎的绝缘电阻进行测量,以确认车辆的绝缘电阻值能小于106Ω。

图1 汽车产生静电的模型

GB/T 26277—2010《轮胎电阻测量方法》中规定:轮胎电阻是指放置于金属承载板上的充气轮胎轮辋总成在规定的测量负荷下测得的轮辋与金属承载板之间的电阻值。

轮胎绝缘电阻的测量方法是:对轮胎每间隔1min施加1次负荷,共3次,第三次加载后便给轮胎施加1V测量电压,经过3min后,读取电阻值,并按上述过程对其余两个测量点进行电阻测量,若电阻最大值超过104Ω,则按表1的规定,参照上述过程,给轮胎施加下一级电压进行测量。轮胎最终的电阻值应是在沿圆周方向大致等距分布的所有测量点测得的电阻最大值。若轮胎阻值小于106Ω,则可判定为能够安全地释放电荷[2]。

表1 测量电压及其对应的待测轮胎电阻范围

2 轮胎绝缘电阻的测量原理分析

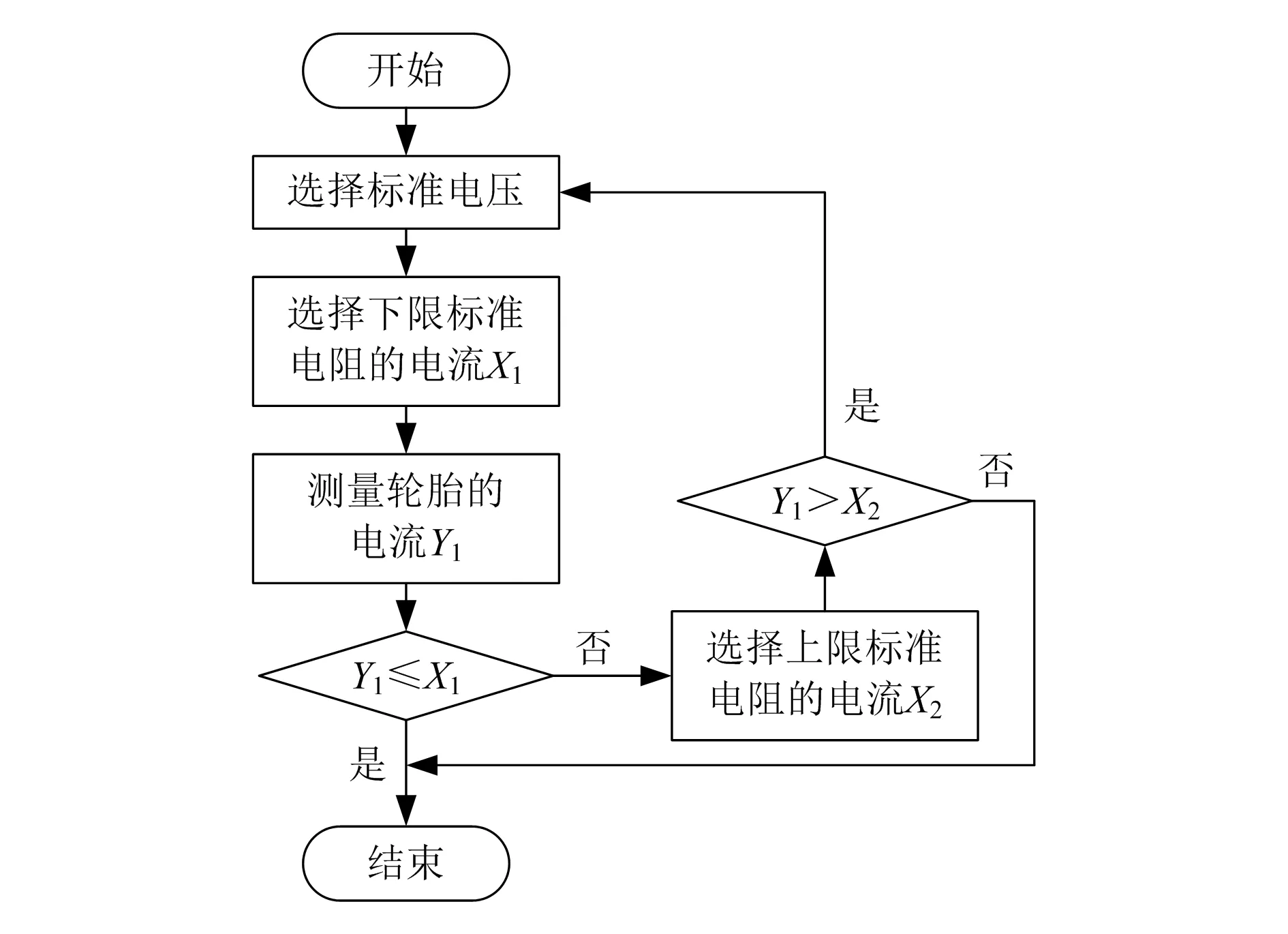

由表1中测量电压及其对应的待测轮胎电阻范围可知,只要测得轮胎电阻小于106Ω,即可判定为能够安全地释放电荷[3]。由于本测试仪不必精确测量轮胎电阻的精准值,只需要根据测量出来的轮胎阻值来判断轮胎是否合格即可,因此可以采用比较测量法来对待测轮胎电阻进行测量。在整个电路系统中,设置了4个精密标准电阻,阻值分别为1kΩ、10kΩ、100kΩ、1MΩ。图2所示为轮胎绝缘电阻范围测量流程,当向轮胎施加1V的标准电压前,先对标准精密电阻1kΩ施加1V的标准电压进行测量,并记录下测量值X1,测量完毕后将1V的标准电压切换到轮胎进行测量,记录下测量值Y1。若Y1≤X1,则说明被测轮胎电阻合格,结束测量;若Y1>X1时,则切换到标准电阻10kΩ,施加1V电压后,记下测量出的标准值X2。若Y1≤X2,则说明被测轮胎电阻合格,结束测量;若Y1>X2,则标准电压需切换到10V档,进行下一个轮胎电阻范围的测量,其测量方法与1V档相同。

图2 轮胎绝缘电阻范围测量流程图

3 系统总体设计方案和关键电路设计

3.1 轮胎绝缘电阻检测仪设计方案

轮胎绝缘电阻检测仪总体方案如图3所示。

本检测仪采用了STC15F2K60S2单片机作为主控单元。机械手接收来自单片机RS485通信口的控制信号,将轮胎送到指定位置放好,同时负责按要求对轮胎施加负荷。

图3 轮胎绝缘检测仪总体方案

单片机控制高低压电路分别按程序设计要求施加1V、10V、100V、1 000V到被测轮胎,由采样电阻采样出回路中的泄漏电流,并进行前置放大,放大后的信号供给程控放大器作为输入信号,单片机控制程控放大器以适当的倍数放大后,经低通滤波器滤除干扰信号,再送给A/D转换器进行转换,转换完的数据交由单片机进行比较判断,以决定汽车轮胎的绝缘电阻是否在合格范围之内[5]。

STC15F2K60S2单片机具有双串口,可实现单片机与PC机、可编程逻辑控制器(PLC)的通信。本系统采用了RS232通信模式与PC机进行通信,单片机可向PC机发送测量到的相关数据,PC机可对单片机发出测量和停止工作的命令。单片机与PLC通过RS232转RS485进行通信,这样单片机就可发送命令给PLC,让其指挥机械手将流水线上的轮胎进行固定或施加负荷并等待测量,测量完毕后单片机又可发出命令,将轮胎移开。PLC系统及机械手部分,可应用于轮胎生产线对轮胎进行测量,若用于普通检测,该部分可以省略。

3.2 直流高压电路的设计

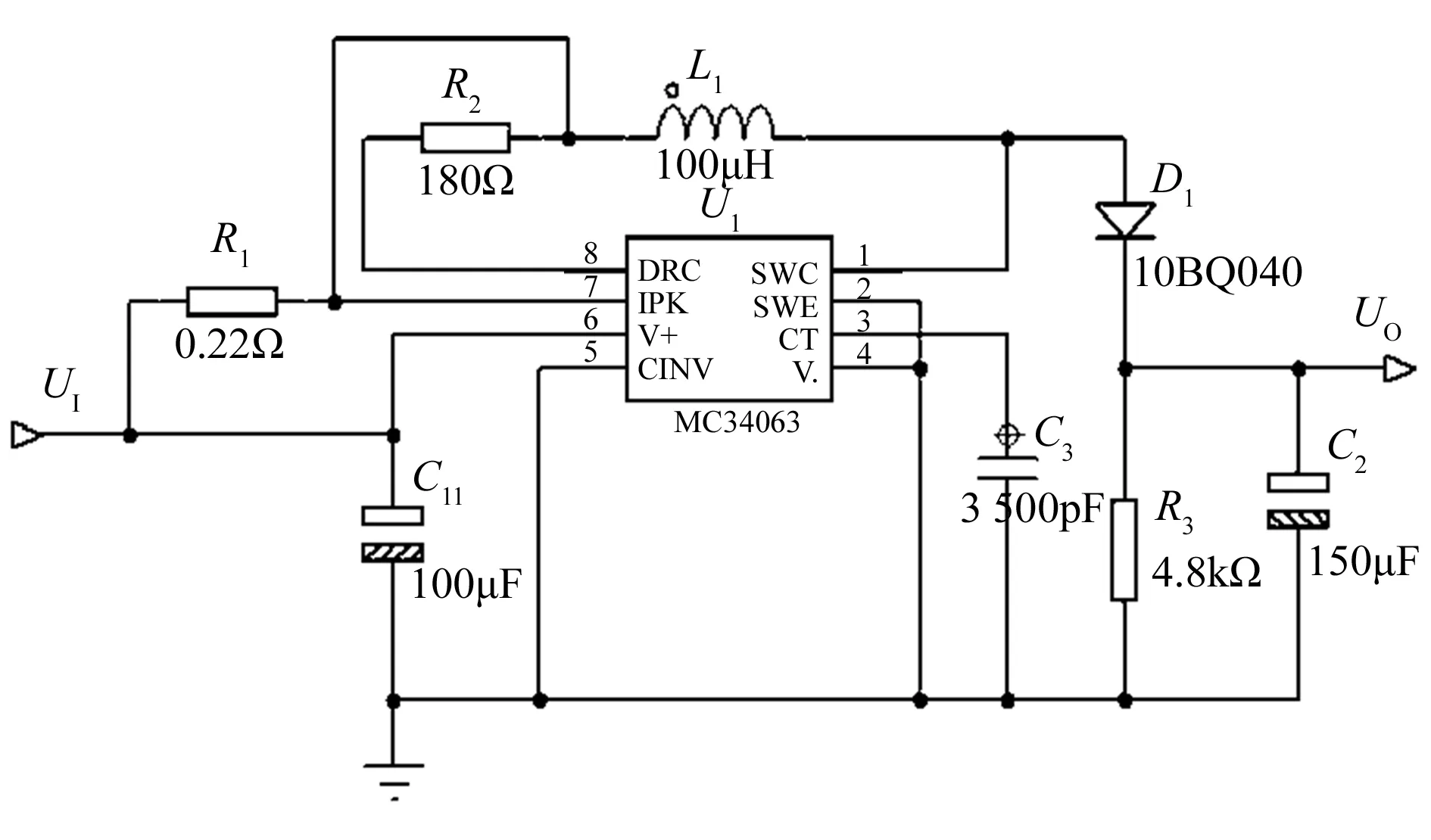

根据GB/T 26277—2010《轮胎电阻测量方法》规定,测试仪必须具备1V、10V、100V、1 000V的高稳定性直流测量电压,电压跨度范围较大,实现较为困难。另外,由于需要根据情况进行高低压切换,而在切换的过程中会产生电磁干扰,故系统电源、低压电源与高压电源之间必须隔离开。系统提供了12V的工作电源,经电阻降压和稳压管稳压后,可得到1V和10V的低压直流电源,100V直流电源电路则经集成开关电源控制芯片MC34063对12V直流电压进行升压得到,其电路如图4所示,图中C11为滤波电容,C2为储能电容,C2与输出电压UO的纹波电压大小有关系,L1,D1和C3对电路起着决定性作用,整个电路的工作原理与升压型开关稳压电源电路相似,C3是MC34063外接的时间适配电容,根据输入电压UI和L1的值,可计算出其电容值为3 500pF,这时只要电路工作,输出电压UO端便能输出100V直流电压[6]。

图4 12V直流电压转100V直流电压电路

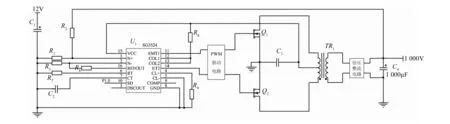

1 000V直流高压电源电路如图5所示,主要作用是将系统提供的12V直流电压转换为1 000V的直流高压。该电路使用PWM控制集成块SG3524 为两个功率管提供PWM控制信号,推动两个功率管轮流导通,经高频升压变压器转化为高压脉冲,再由二倍压整流电路将高压脉冲整流成直流高压1 000V。直流高压的产生受控于单片机的P1.0引脚,只有当它发出启动信号时,SG3524的第10引脚(SD)接收到控制信号,就会在第11和第14引脚产生PWM信号,PWM信号的占空比由电阻R7和电容C2的值来确定,另外为了得到稳定的输出电压,由电阻R1和R2组成的电压反馈取样电路采集来自输出端的信号,并与第2引脚提供的参考电压进行比较后,将误差反馈送给SG3524内部的误差放大器进行放大输出,以调整PWM的占空比,进而使输出电压保持稳定[7]。

为使SG3524的开关频率f设置在43.3kHz,这里R7的阻值选用1.5kΩ,C2的容量选用0.02μF,则:

式中:RT为SG3524的外接电阻R7;CT为SG3524的外接电容C2。

图5 1 000V直流高压电源电路

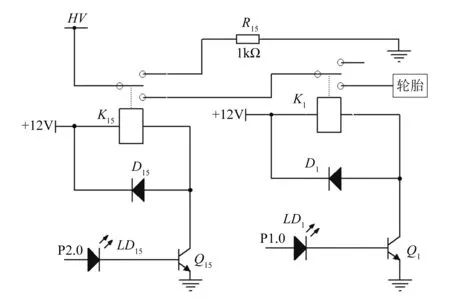

3.3 汽车轮胎绝缘电阻比较切换电路

图6为汽车轮胎绝缘电阻比较切换电路的部分电路图,比较用的标准精密电阻共有4个,分别为1kΩ、10kΩ、100kΩ、1MΩ,这里只画出1kΩ电阻电路加以说明,如图6所示,当K15打到1端时,输入电压HV加到1kΩ标准精密电阻上,由单片机检测出标准电压值X;当K15和K1打到2端时,输入电压HV加到轮胎上,对轮胎上的定点进行绝缘电阻检测,测得的结果取平均值得到检测值Y,然后再用X值与Y值进行比较,如果Y>X,则进行下一个标准电阻电路的检测,否则检测结束。

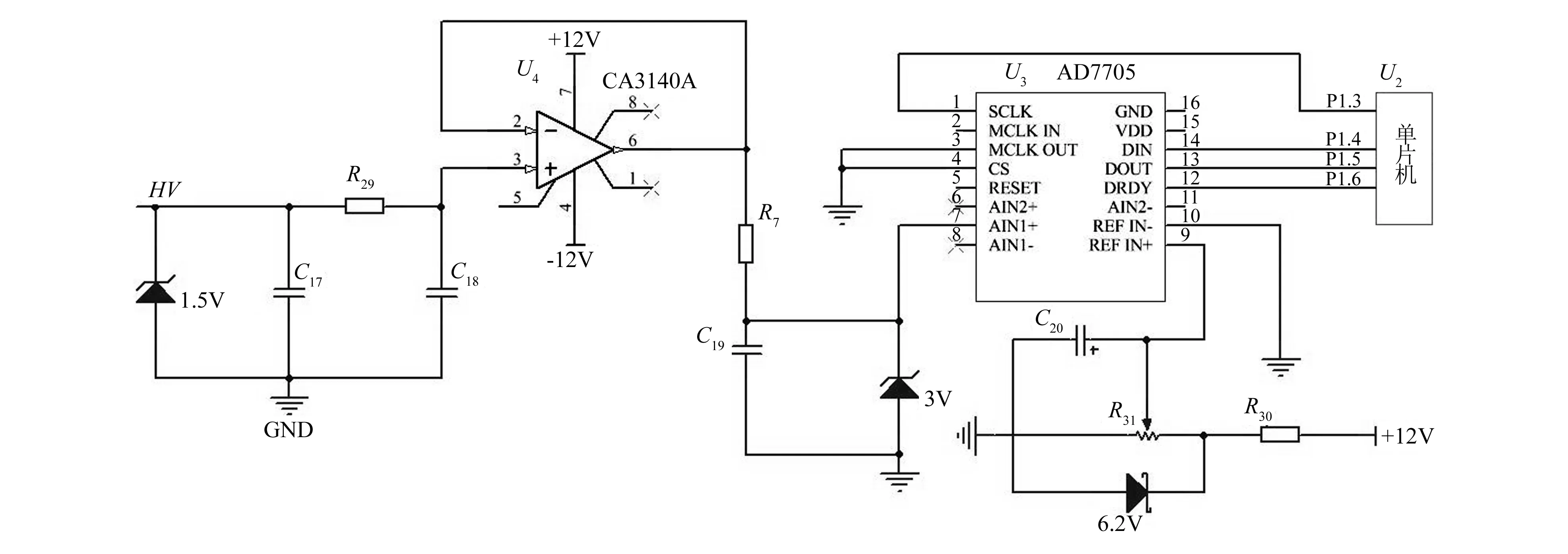

3.4 A/D转换电路的设计

本测试仪要求的转换精度较高,故采用16位Σ-△转换器AD7705集成块,它内部包含增益可编程放大器、编程数字滤波器、缓冲器等部件,能对微弱电信号进行放大和A/D转换。AD7705集成块具有自校准、宽动态、高分辨率、抗干扰能力强等特点,比较适合本测试仪的需求。

图6 汽车轮胎绝缘电阻比较切换电路

AD7705集成块采用SPI三线串行接口,可与单片机直接连接,如图7所示,采用二线连接收发数据,AD7705的第14脚接到单片机的P3.4引脚,用于接收输入数据,第13引脚接到单片机的P3.5引脚,用于发送、输出数据,第1引脚连到单片机的P3.7引脚,用于接收时钟信号,第12引脚连接到单片机的P3.6引脚,用于接收控制信号。AD7705的第4引脚(CS)接低电平使芯片有效[8-9]。AD7705集成块内部集成程控放大器,可对输入的信号进行增益调控,以适应A/D转换的需要。

信号采集电路采用运放CA3140A组成一个电压跟随器,CA3140A具有高输入阻抗、小功耗、低噪声、温漂小的特点。通过该电路采集HV端电压值,送到AD7705集成块的模拟输入AIN1(+)端,并经程控放大和A/D转换后传送给单片机,图7中AD7705集成块的基准参考电压由R30和R31分压供给[10]。

图7 A/D转换电路

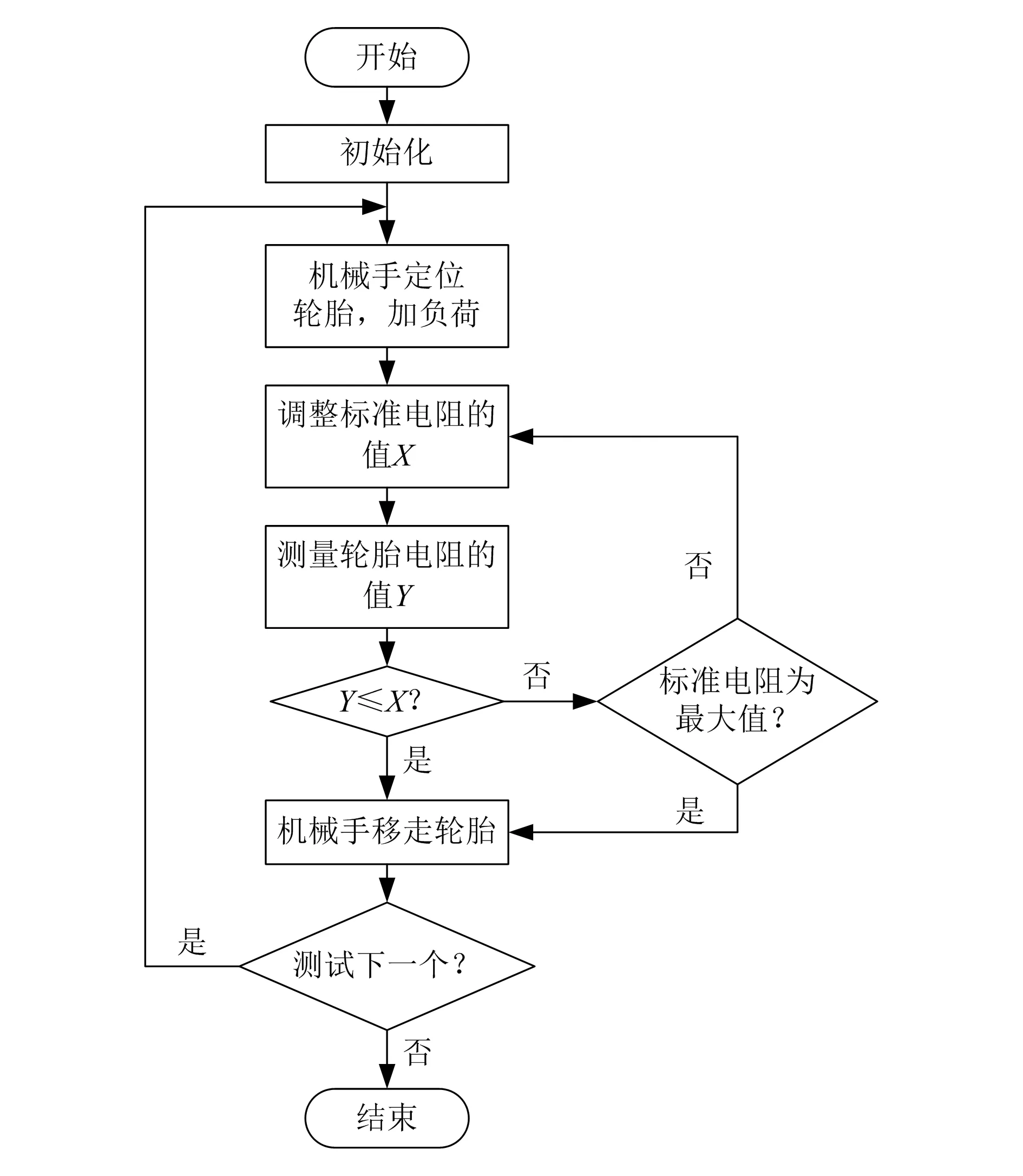

4 系统软件设计

本检测仪采用模块编程法,配合硬件电路来实现电路的功能。主要程序模块包括键盘显示模块、A/D转换模块、对比选择模块、数据处理模块等。整个软件的主程序流程图如图8所示,程序在初始化之后,由单片机发信息控制机械手将轮胎进行定位,然后加负荷,接着单片机先测试第一个标准电阻的值,然后再与轮胎的绝缘值比较,如果轮胎电阻大于标准电阻,则转到下一个标准电阻进行测试比较,若标准电阻已到最后一个时,轮胎电阻仍然大于标准电阻值,那么这个轮胎可判定为不合格轮胎。只要轮胎电阻在某一次的比较中小于标准电阻,则可判定该轮胎合格。

在各个程序模块中最关键的部分在于数据的A/D转换及数据处理部分,特别是测试轮胎的电阻值时,为了测试准确,程序需要对轮胎上3个定点各采样3次,合计采样9次,然后采用中位值滤波法加算术平均滤波法求平均值,即对轮胎连续采样9个数据,通过比较去除两个最小值和两个最大值,然后对余下的5个数值求算术平均值,这个算术平均值就作为在当前测试电压下的轮胎电阻值。对轮胎绝缘电阻的数据采集采用中位值滤波法加算术平均滤波法可克服由轮胎表面厚度、灰尘等因素引起的误差,对轮胎电阻值的测试具有良好的滤波效果。

图8 主程序流程图

使用 AD7705集成块进行A/D转换之前,必须先设置它的内部命令寄存器,才能进行A/D转换。在本测试仪中,选用了通道 1双极性模拟输入模式、增益为8、数据刷新率为250Hz对 AD7705芯片进行配置。其初始化函数如下:

Void ADCInit()

{

SCLK=1;DIN=1;

for(i=0;i<40;i++)

{SCLK=0;SCLK=1;} //寄存器进入写状态

Write(0x20); //选择通道1,写时钟寄存器

Write(0x06); //刷新速率250Hz

Write(0x10); //选择通道1,写设置寄存器

Write(0x5C); //增益为8,自校准

}

对AD7705集成块进行初始化以后,单片机就可以控制它进行A/D转换,并将转换完的数据从寄存器中读取出来,读取数据的频率要保证小于数据寄存器的刷新率, 这样才能保证在读取数据时不会出错。其读取数据的C语言函数如下:

Unsigned Int Read ()

{

Unsigned Int ADdata , Token;

char i;

Write (0x38); // 设置数据通道

while(DRDY ==1){;} //等待A/D转换完毕

SCLK =1;

ADdata =0x00;

for(i=0;i<16;i++)

{

ADdata =ADdata<<1;

SCLK =0;

if(DOUT ==1)ADdata=ADdata|0x01;//读取A/D转换结果

SCLK =1;

}

SCLK =1;DIN=1 ;

return(ADdata);

}

5 系统应用及实验分析

汽车轮胎绝缘电阻检测仪为适应汽车轮胎生产和作为汽车轮胎日常保养检测之用,必须考虑其应用的灵活性、安全性及方便性。作为日常汽车轮胎检测设备,可严格按标准规定的程序编写并固化,使检测仪能自动对汽车轮胎进行检测。另外,该检测仪也可嵌入到汽车轮胎的生产和检测平台,并在PC机端配备控件软件以实现生产管理一体化。

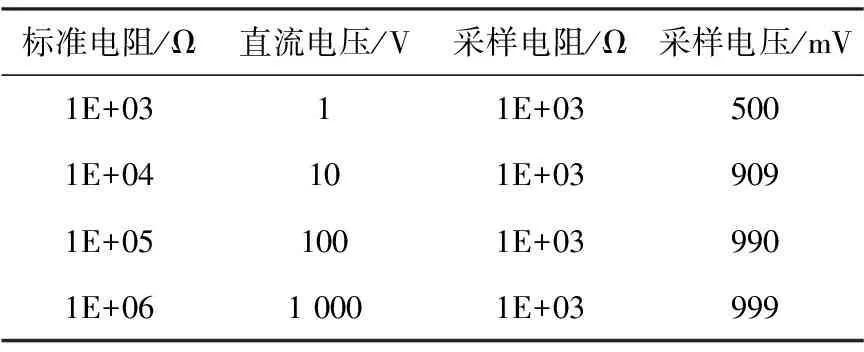

本检测仪在完成设计、组装形成成品后,为了检测的可靠性、有效性、准确性,需要依次对检测仪中的标准精密电阻进行标定和修正,其方法是依次对每个标准电阻加上相应的直流电压,并以1 000Ω的采样电阻进行采样,以获取它的采样电压值,若偏差较大,则可在程序中加以修正。下面以一台汽车轮胎绝缘电阻检测仪为例,采用标准毫伏表对每个标准电阻的采样电压进行10次测量,得到其采样平均值见表2。

表2 样机标准电阻采样平均值

为了使编程方便,在进行程序设计的时候,可对采样值进行整数修正,使其易于编程和计算,也便于跟汽车轮胎的测量值进行比较。利用修正的样机检测100个合格轮胎和100个不合格的轮胎,检测准确率均达到100%。

6 结束语

汽车轮胎绝缘电阻检测仪充分利用STC15F2K60S2单片机内部资源,设计出的电路具有功耗低、体积小、精度高、稳定性好等特点。该装置能很好地适应汽车轮胎厂对出厂轮胎绝缘性能检测的要求,试验结果表明,该仪器具有准确、易读、方便、可靠等特点,可以推广到汽车维修店用于日常对汽车轮胎的检测,具有很高的实用价值。