跌落仿真在分体式空调器室内机包装优化的应用

2018-12-03刘显威肖肖朱森旺贺志惠顺利

刘显威 肖肖 朱森旺 贺志 惠顺利

广东美的制冷设备有限公司 广东顺德 528311

1 引言

家电产品由生产端到消费者终端,在搬运与运输过程中,往往会经受外界的各种碰撞、振动以及冲击破坏。合理的设计产品缓冲包装结构显得尤为重要,以往家电产品的缓冲包装设计的好坏往往依赖包装设计工程的经验来决定,没有可靠的理论依据,这样设计出来的缓冲包装结构或多或少都会存在过保护。随着近年来包装材料成本日益上涨,家电行业整体利润逐渐走低,为了保证产品的竞争力与盈利水平,对原有缓冲包装结构进行优化设计成为家电厂家降低成本,提升产品竞争力的有效手段[1,2]。

2 包装优化与跌落仿真

传统的缓冲包装优化手段,主要是依据经验重新设计方案,然后进行实物测试验证,反复多次进行优化,这样多次实物测试费用较高,比较耗时,往往还达不到有效的降本收益[3]。利用跌落仿真分析技术能够有效的模拟产品在运输过程中发生的碰撞与冲击,能有效直观的发现产品结构薄弱点,有针对性的对缓冲泡沫结构进行避空,避免外界冲击力传导至产品薄弱部位,通过跌落仿真分析还可以发现缓冲泡沫各工况,压缩变形量,对压缩变形量较小的泡沫部位尺寸可进行减薄或偷料。本文以一款分体式空调器室内机为例,研究跌落仿真分析在缓冲泡沫结构优化中的应用[4,5]。

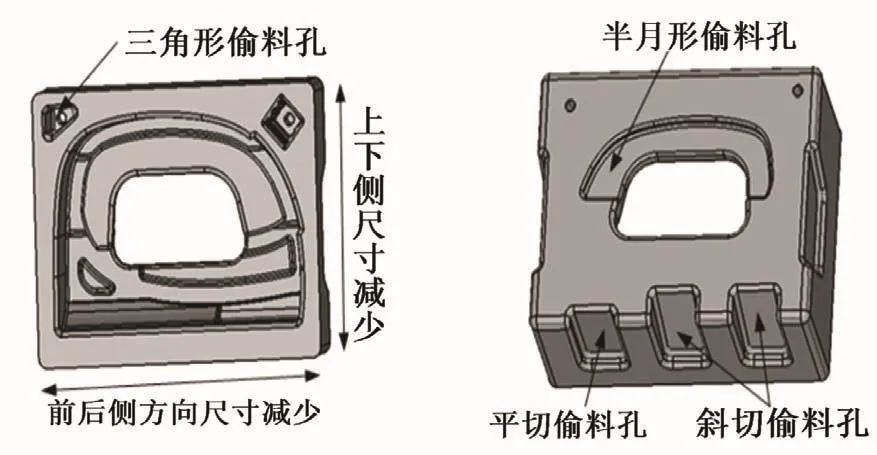

图1为该款空调器室内机现有包装左右缓冲泡沫结构图,其材质为发泡聚苯乙烯(EPS),该泡沫缓冲结构存在局部缓冲过厚,对产品存在一定的过保护,缓冲泡沫外尺寸过大,相应配套的纸箱尺寸过大,产品包装整体材料成本较高,储运成本也较高。本文利用Ls-Dyna模拟产品跌落冲击过程,发现产品本身结构薄弱处,以及泡沫结构过保护部位,快速针对性的对泡沫结构重新优化设计,达到降本增效目的。

3 跌落仿真对空调器室内机包装缓冲泡沫优化

3.1 空调器室内机网格建模

3.1.1 几何模型说明

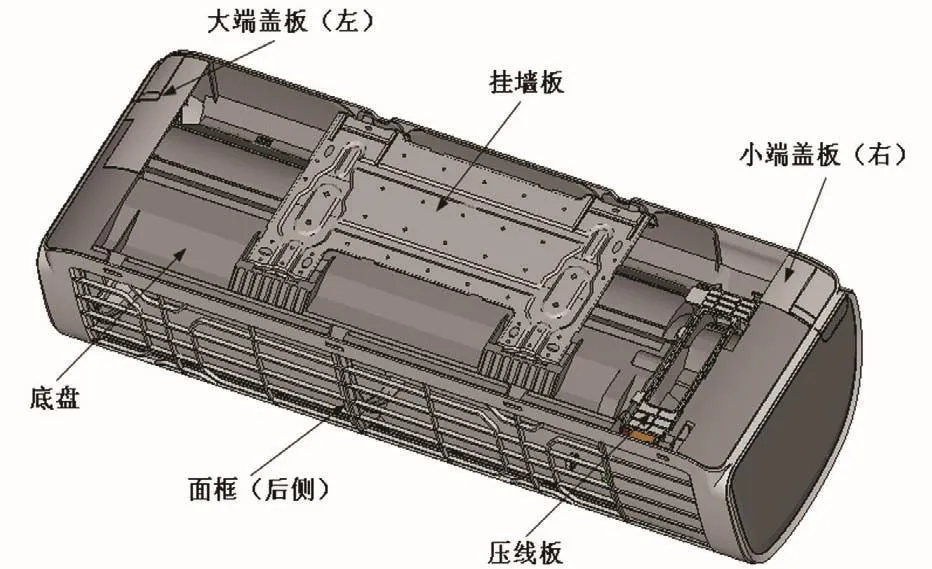

空调器室内机主要由底盘组件、面框组件、面板组件、导风板、蒸发器组件、电机等零部件组成,零件之间的连接主要是通过卡扣与螺钉连接,塑料件材质主要有丙烯腈-丁二烯-苯乙烯塑料(ABS)、抗冲击性聚苯乙烯塑料(HIPS)、聚碳酸酯塑料(PC),钣金件材质主要由紫铜(Cu)与镀锌钢板(SPCC)。图2与图3为空调器室内机主要零部件结构分布图。

图1 室内机左右缓冲泡沫结构

图3 空调器室内机底侧

图2 空调器室内机顶侧

图4 空调器室内机整机模型

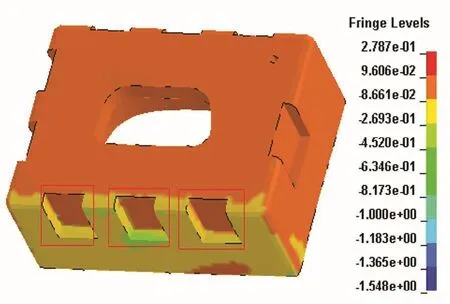

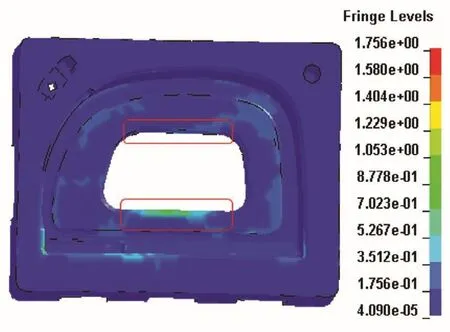

图6 底面跌落原右泡沫压缩形变云图

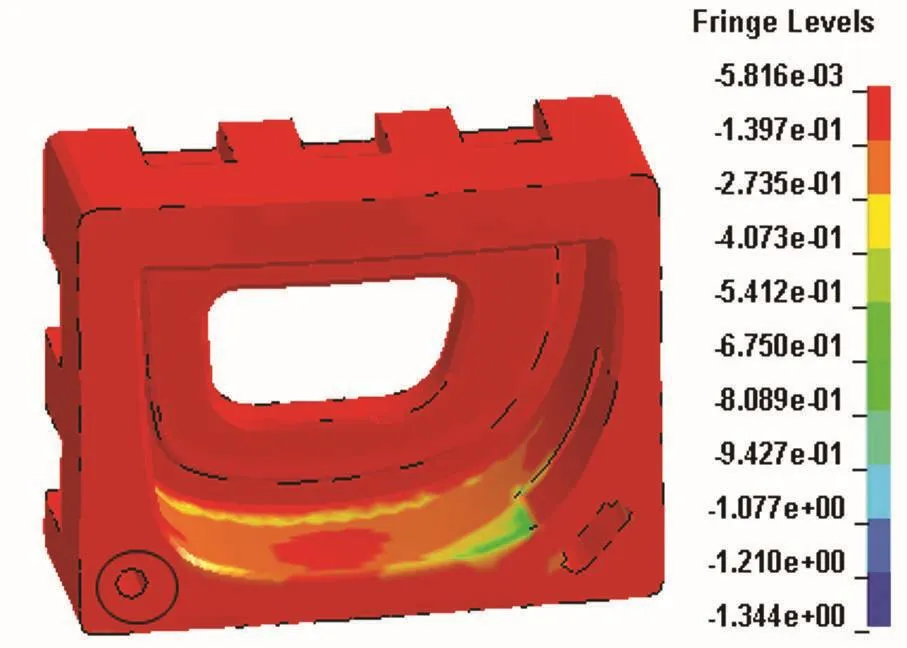

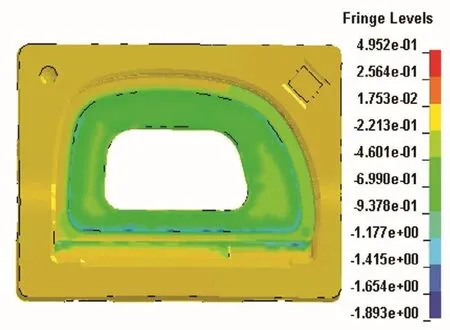

图7 顶面跌落原左泡沫压缩形变云图

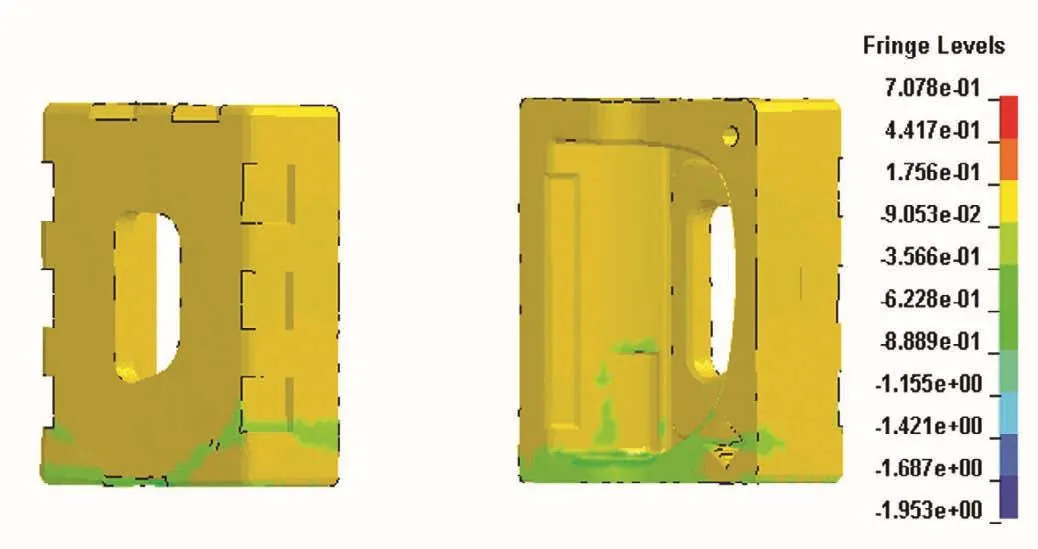

图9 左侧跌落原左泡沫压缩形变云图

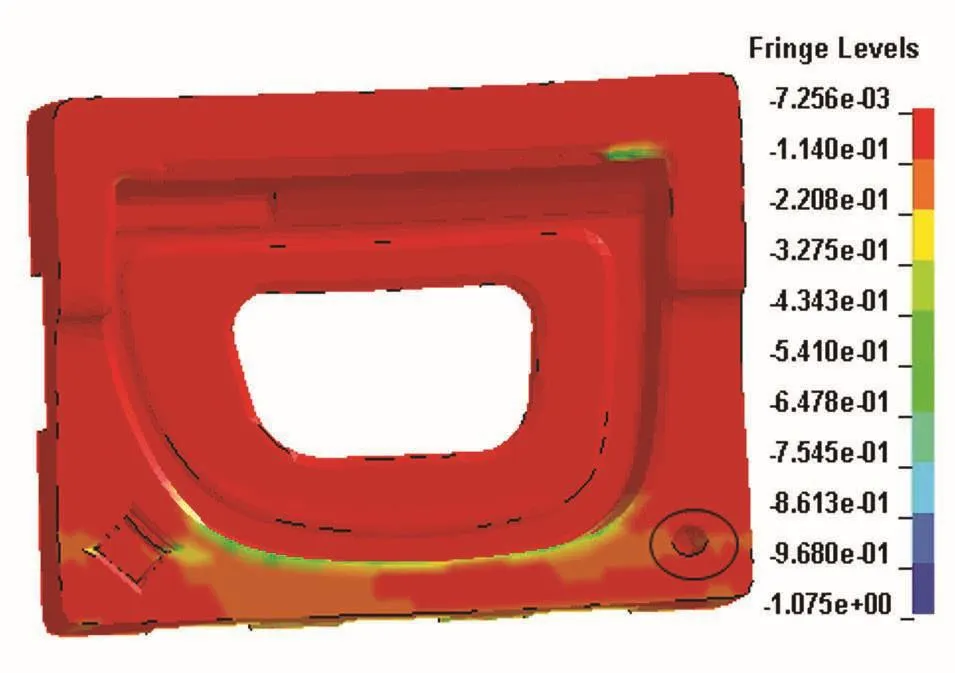

图8 顶面跌落原右泡沫压缩形变云图

图10 右侧跌落原右泡沫应力云图

3.1.2 网格模型划分

模型中钣金件与纸箱采用四边形壳单元(少量三角形单元),塑料件以及泡沫结构采用四面体单元和六面体单元,蒸发器组件金属部分不考虑失效采用刚性单元,风轮电机用mass质量点单元代替,螺钉连接采用nodal rigid刚性连接,不考虑链接失效。图4为空调器室内机整机网格模型(带原缓冲泡沫网格模型)。

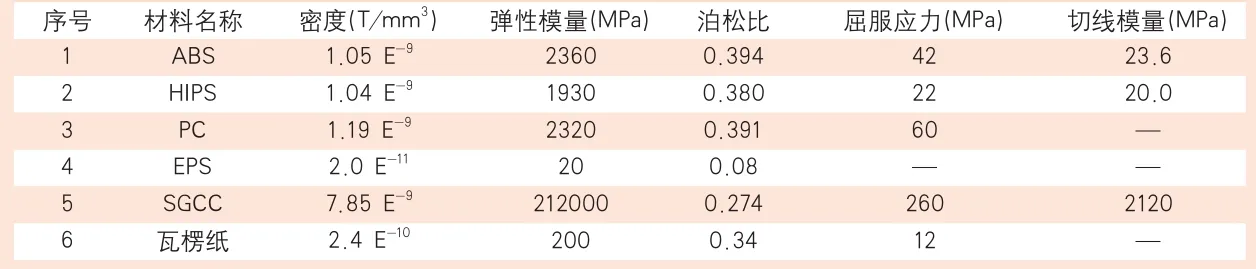

3.1.3 材料参数的设定

金属与塑料材料采用LS-Dyna软件中24号各项同性弹塑性材料模型;EPS泡沫采用63号可压碎泡沫材料模型,导入相应密度的泡沫材料的体积应变/应变曲线;在跌落过程中,由于瓦楞纸板相对泡沫来说对产品的保护缓冲较小,对瓦楞纸板结构模型进行简化处理,不考虑其材料的各项异性属性,采用3号弹朔性材料模型。空调器室内机主要材料力学参数见表1所示。

3.1.4 边界条件设定

(1)跌落工况的设定:对模型的底面4个角4个棱,整个模型6个面进行跌落仿真分析,跌落高度标准见表2,原缓冲泡沫结构包装方案730mm跌落,各跌落工况未产品出现开裂现象,现应公司品质要求,优化后的缓冲泡沫结构方案对产品的保护性要求不比原方案差:即在730mm跌落高度14个跌落工况产品不能出现开裂现象, 新缓冲泡沫结构在1200mm极限跌落高度14个跌落工况,产品跌落后的状态不比原方案差。跌落分析模拟极限跌落高度为1200mm。

图11 右侧跌落原右泡沫压缩形变云图

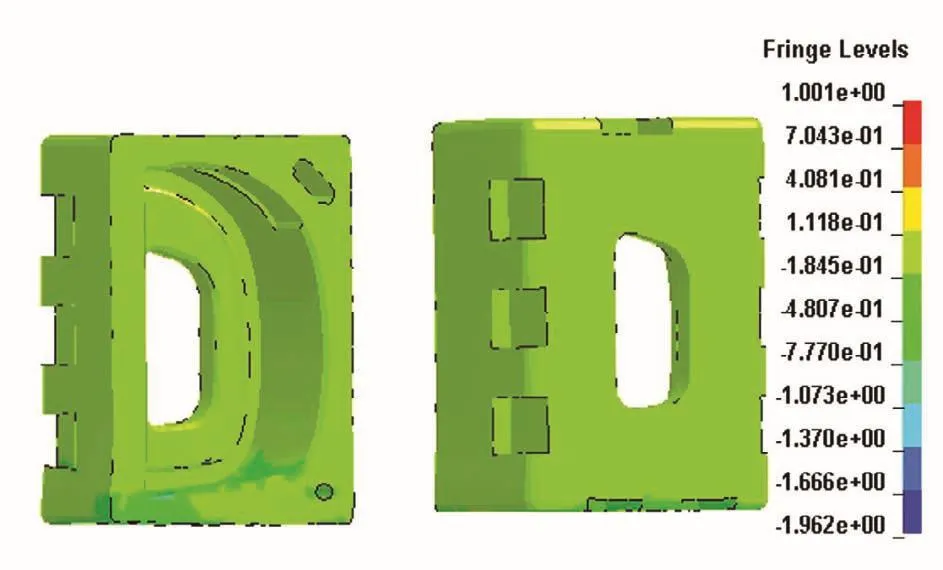

图13 前侧跌落左右泡沫压缩形变云图

图12 右侧跌落原右泡沫应力云图

图14 后侧跌落左右泡沫压缩形变云图

(2)跌落过程产品与底面接触速度设定:产品实际跌落过程是从跌落台自由落体,以1200mm为跌落高度。在仿真边界条件设定过程中,由于产品自由落体的过程中只受到自身重力与空气的摩擦阻力,自由落体阶段产品不会发生变形,仿真分析只用模拟产品与刚性地面碰撞以及回弹过程。产品自由落体过程中空气摩擦阻力相对重力而言可以忽略不计,产品碰撞地面的初速度V0。由能量守恒定律重力势能转化为动能,如公

其中:m为空调器室内机毛重,g为重力加速度,H为跌落高度,可计算V0=4852mm/s。

(3)重力加速度设定g取值为9810mm/s2。

(4)接触设置:由于室内机产品零件过多,设置接触对较费时,本分析采用全局接触设置。

3.2 仿真分析运算与泡沫优化

3.2.1 原泡沫方案跌落仿真分析结果

由图5可知在底面跌落过程中,原左泡沫结构方框标记处偷料位形变量较小,主要起缓冲作用部位是左泡沫底部未偷料部位,原中间偷料位形状为平切口,泡沫用料过多,该处可根据泡沫内侧容腔形状进行重新优化做楔形切口,泡沫最小肉厚20mm保证连接属性。由图6可知在底面跌落过程中,原右泡沫底部椭圆标识部位压缩量较小,原设计方案依据经验认为右侧机内含风轮电机以及控盒组件,右侧重量更为集中,对右泡沫下侧进行了加长,增加对产品保护。但经过仿真分析发现原右泡沫下侧加长部位压缩变形量小,未起到较大的缓冲作用,该部位可切除。下侧偷料位结构左泡沫保持一致。由图7与图8可知在顶面跌落过程中左右泡沫压缩变形较小,左泡沫标记拐角处圆形偷料孔无变形;右泡沫标记拐角圆形偷料孔轻微变形。说明左右泡沫缓冲厚度可适当减薄处理,中间圆形偷料孔偷料不足,可进一步进行优化。如图15,根据泡沫内腔形状,对左右泡沫底部偷料孔根据内腔适当做平切与斜切形式,圆形偷料孔改为三角形偷料孔,对左右泡沫上部与下部进行减薄处理。

图15 优化后泡沫结构示意图

图16 底面跌落原泡沫结构吸能曲线

图17 底面跌落优化泡沫结构吸能曲线

由图9和图10可知,在左侧跌落过程中,原左泡沫压缩形变量较大,左泡沫受到做大应力值下部大于上部;由图11和图12可知,在右侧跌落过程中,原右泡沫压缩形变量较大,右泡沫受到最大应力值下部大于上部。左右两侧跌落过程中,左右泡沫压缩形变量比较大,泡沫该侧缓冲厚度保持不变,由于左右泡沫受到最大应力值下部大于上部,这是由于整机总量集中于下侧,跌落过程中对泡沫下侧冲击力较大,上侧冲击力较小,因此可对左右泡沫上部后侧增加半月形偷料孔如图15所示。

由图13可知前侧跌落过程中,左右泡沫前侧压缩量较大;由图14可知后侧跌落过程中,左右泡沫局部压缩变形较大,其他部位压缩变形量较小。从原泡沫发现前侧缓冲厚度小于后侧,说明缓冲厚度越厚跌落过程中其发生形变越小,因此重设计左右泡沫方案保留前侧缓冲厚度,对后侧缓冲厚度进行减薄。

3.2.2 泡沫方案优化

如图15为根据仿真分析结果优化得到的泡沫结构示意图,主要优化处有以下几点:

(1)根据底面跌落分析结果,右泡沫下侧伸出部位起到缓冲作用较小,进行切除。

(2)根据顶面与底面分析结果,泡沫上下侧尺寸进行减薄,泡沫下侧根据内侧容腔形状,最左侧做平切偷料孔,中间和右侧做斜切偷料孔,上部圆形偷料孔改为三角形偷料孔。

(3)根据左侧与右侧跌落分析结果,左右泡沫底部进一步做半月形偷料孔。

(4)根据前侧与后侧跌落分析结果,泡沫前侧缓冲厚度不变,后侧减薄,前后侧整体尺寸减小。

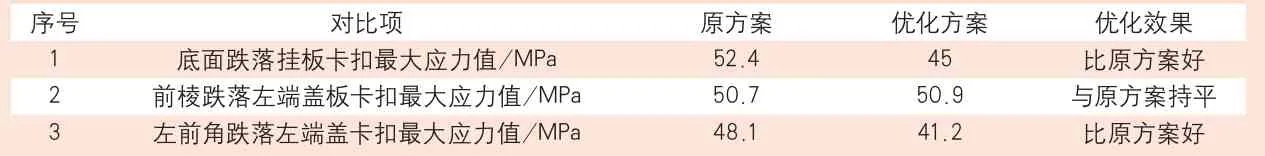

3.3 仿真验证对比

将优化后的泡沫结构建模替换原泡沫方案,进行相同工况跌落仿真分析,其中部分易损零件最大应力对比分析如表3,由表3分析结果可知,泡沫优化后相较原方案对产品保护性更好。

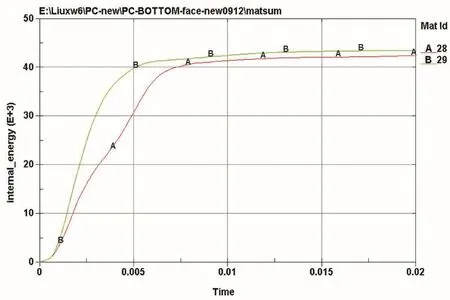

如图16所示,在底面跌落过程中,B为原方案左泡沫吸能曲线,其最大吸能值为4.17E+4,A为原方案右泡沫吸能曲线,其最大吸能值为4.16E+4;如图17所示,在底面跌落过程中,B为优化后方案左泡沫吸能曲线,其最大吸能值为4.34E+4,A为优化后方案右泡沫吸能曲线,其最大吸能值为4.21E+4;比较优化前后左右泡沫最大吸能值,优化后左右泡沫最大吸能值相对原方案均有所提高,优化后的泡沫对跌落过程中产品动能吸收得更多,说明优化后泡沫方案缓冲性大于原方案,优化效果明显。

4 优化方案实物测试验证研究

4.1 常规跌落测试

跌落高度为730mm,跌落工况为底面4角4棱6面共14个工况,其中棱角跌落翻转角度为45°,优化包装方案进行14个跌落工况测试,产品塑料件无开裂发白现象,钣金件没有明显变形,机器上电运转正常。

4.2 极限跌落测试

跌落高度为1200mm,跌落工况为底面4角4棱6面共14个工况,其中棱角跌落翻转角度为45°,原方案与优化方案进行分别进行测试,对比测试结果如图18所示。其中,原方案左端盖卡扣断裂,优化方案未出现断裂,改善效果明显;原方案底盘与面框配合卡扣断裂,优化方案未出现断裂,改善效果明显。

表1 空调器室内机主要材料力学参数

表2 空调器室内机跌落标准

表3 部分易损零件最大应力对比分析

图18 原方案与优化方案1200mm极限跌落结果对比

5 结论

本文利用CAE仿真技术对一款包装存在过保护的分体室内挂机进行整机仿真建模与运算,分析泡沫在各跌落工况压缩变形情况,以及产品高失效风险零件与部位,发现泡沫的过保护以及缓冲不合理的结构部位,并有针对性的进行泡沫结构优化与改善,并与原方进行了仿真验证对比分析以及实物验证对比分析。通过仿真对比结构与实测对比分析结果发现优化方案对产品的保护效果更佳,产品品质得到改善。其中优化方案相对原方案整体尺寸减少,材料用量下降23.7%,单台成本下降约1.6元。通过仿真分析不仅可以有效快速找到原包装设计不合理结构,并针对性提出优化改善方案,提高产品品质,降低成本,并且能为新产品包装设计提供可靠的理论依据。