冷媒电加热器设计及在空调上的应用

2018-12-03毛跃辉

毛跃辉

珠海格力电器股份有限公司 广东珠海 519070

1 冷媒电加热器设计

冷媒电加热器装置在整个系统中的应用可实现加热除霜,缩短化霜时间,提升低温制热性能,满足舒适性要求等功能。冷媒电加热器需满足以下要求以保证其应用的安全性:(1)冷媒充分受热,换热及时,导热均匀;(2)在满足系统制热性能的前提下,电加热管功率不能选择过大,正常工作状态下,管表面温度不能高于120℃,异常情况下,允许管表面温度短时间内控制在170℃以下,因为当压缩机油温达170℃,持续时间超过24h时,热稳定性将变差,冷媒将出现裂解结焦,堵塞管路[9];(3)异常工作情况下,当管表面温度超过被控温度时,电加热器能及时有效的进行自我保护,保证用户的使用安全。

基于空调外机管路的走向和容纳空间的大小,冷媒电加热器的设计依据有以下三点:(1)体积力求紧凑;(2)内部发热管上增加螺旋翅片,增加对冷媒的扰动,促进紊流,使冷媒被均匀导热;(3)保证冷媒不泄露,装置密封性要高,在整体材料选择上采用无缝不锈钢材质。空调冷媒电加热器整体设计如图1所示,图中:1-外壳、2-冷媒管、3-电热管、4-冷媒通道、5-封闭环、6-密封硅胶套、11-冷媒进口、12-冷媒出口、34-翅片、51-环形凹槽、61-环形突起、62-凹腔。

2 冷媒电加热器主要关键电器件研究

空调冷媒电加热器有:电加热器功率、电热合金丝、氧化镁导热绝缘介质、限温器、熔断体等主要关键项及电器件。

2.1 电加热器功率设计

电加热器功率越高,相对除霜速度就越快,但功率过高会导致加热管表面温度过高,对压缩机油造成影响。另外,在漏氟且高电压的情况下,电加热器功率越高,加热管表面的温度升高也越快。因此,电加热器功率的选择需要谨慎。经过对不同功率下,电加热翅片管的选型实验验证(室内20℃,室外0℃工况条件下进行),电加热翅片管功率设计为400W,正常工作表面温度控制可不高于120℃,异常工作情况下管表面温度不高于170℃,且持续时间不超过30min,设计留有一定的裕量。

2.2 电热合金丝设计

为保证设计的可靠,从优缺点分析,本次设计采用金属镍铬丝合金作为发热电阻丝,选择常用牌号Cr20Ni80(即含Cr20%,镍基类材料),电阻率:(1.09~1.1)Ω•mm2/m,Cr20Ni80发热丝材料参数如表1所示。当前选择含Cr≤30%,是因为Cr含量过多易氧化及析出,选择Cr含量为20%的加热丝其热稳定性要好,丝材的致密度高,热冲击好,旋绕性好,延伸率约为25%,且目前大部分室内机辅助电加热器都已经使用数年之久,性能稳定,一致性高,安全性好,使用寿命长,同时满足元器件内部的排列,发热部分长度为100mm。

冷媒电加热器电加热管的工作温度维持在200℃以下,按照临界温度200℃选择,查询厂家产品资料知,该合金丝的电阻率修正系数为Ct=1.016,元件工作温度下的电阻率ρt=ρ20Ct=1.09×1.016=1.10744Ω•mm2/m,把上述相关数值代入

该丝径可以通过电流最大为3A,由欧姆定律知,加热管正常工作时电流为1.9A,242V高电压工作时电流为1.7A,187V低电压工作时电流为2.1A,通过查询公司通用库,选择发热丝径为0.23mm的现有常规加热丝,其单位长度电阻为lr=22.21,电加热丝长度:Ω/m,L=(U2JID2)/(4ρ20CtP)=(2202×3.14×0.232)/(4×400×1.0744)=4.6m,因此,选择该丝径后其载流能力可以满足理论设计要求,预期拟定与理论演算完全符合。电加热器表面温度实测值与计算值如图2所示。

2.3 导热绝缘介质设计

电热丝与发热管壁之间的电气绝缘兼导热性由氧化镁粉来保证。电工级别的氧化镁粉定义为电熔结晶氧化镁块经破碎并对不同颗粒尺寸或数目按一定比例配合,直接或改性后用于管状电热元件中作为在高温下导热的绝缘介质。

表2~表5为氧化镁粉在不同温度下的电阻率数值表,研究设计中对氧化镁粉的性能做如下要求:

(1)氧化镁粉在工作中,要具有较高的导热性能,以便能迅速地把热量传递到管表面上去,使得发热电阻丝与管壁温度更接近,传热更均匀;

(2)当工作温度在1100℃以内时,氧化镁粉应具有良好的电气绝缘性能;

(3)氧化镁粉必须具有一定的颗粒度,形状一般是圆状而不是我国目前生产的片状,因为圆状时灌粉密度大,流动性好,且具有一定颗粒的百分比含量,加粉时不易损坏发热丝,更有利于灌粉的顺利进行;

(4)氧化镁粉无论在常温或高温情况下对发热丝材料和管材应无腐蚀现象发生。

因此,鉴于上述氧化镁粉存在的特性,在本次设计中使用电工级高温氧化镁粉可以满足要求。

3 冷媒电加热器主要关键应用实验与结果分析

本实验的目的是测定并验证空调上的冷媒电加热器在实际应用中是否安全。采用如下主要关键实验项,通过实验确定电加热管功率的选择合理性:(1)不同功率下电加热器除霜实验;(2)缺氟70%异常化霜实验;(3)缺氟50%及电子膨胀阀关闭时化霜实验;(4)加热化霜舒适性实验。冷媒电加热器在实际空调中安装示意如图3所示,系统如图4所示。

图1 空调冷媒电加热器整体设计示意图

图2 电加热器表面温度实测值与计算值示意图

3.1 实验过程及分析

图4 系统示意图

图5 缺氟化霜实验

冷媒电加热器实际装配时有反向装配和正向装配两种安装方式。综合分析,不建议采用反向装配方式。以下实验均按照正向装配方式进行,具体实验过程及分析如下:

3.1.1 不同功率下电加热器除霜实验

在室内侧20℃,室外侧0℃的工况条件下,分别将电加热管功率保持在600W、500W、400W,进行除霜实验效果验证,测试所得数据整理如表2所示。

实验分析:

(1)综合比较,电加热管采用400W功率时,其可靠性是最好的,电加热表面温度和断电后温度飙升值均不是特别高;

(2)在化霜速度的对比实验中,相同的进入条件下,400W的电加热管反而比600W的电加热管除霜速度快,这其中可能存在测试误差,但是即使如此,也能推断出两者的区别不大,电加热器并未发挥出最大的效用。其原因是电加热接触的大多为两相流冷媒,根据以前的实验经验,加热这种相态的冷媒效果很差,电加热管表面温度高,代表冷媒并未与电加热管进行有效换热。采用400W功率的加热管在特殊化霜中除霜速度最快,只要465s即可完成化霜,效果最好;

(3)观察加热过程中管表面温度,采用600W功率的电加热管时,管表面温度在170℃,高于设计目标值120℃。采用400W功率的电加热管进行该项实验后,管表面最高温度为102.55℃,距离正常工作时的设计目标值还有17.45℃裕量,可满足设计要求。

由上分析,之前选择400W功率的电加热翅片管符合全应用的功率要求。

3.1.2 缺氟70%异常化霜实验

整机进入化霜状态,验证系统在异常情况下,电加热器表面温度是否符合设计要求,在保护器件保护之前,表面温度不能大于120℃。

实验分析:

由表3可知,在泄漏50%冷媒的情况下,管表面最高温度为82.2℃,加热管表面最高温度为84.5℃,始终未超过正常工作设计控制目标值120℃。

3.1.3 缺氟50%及电子膨胀阀关闭时化霜实验

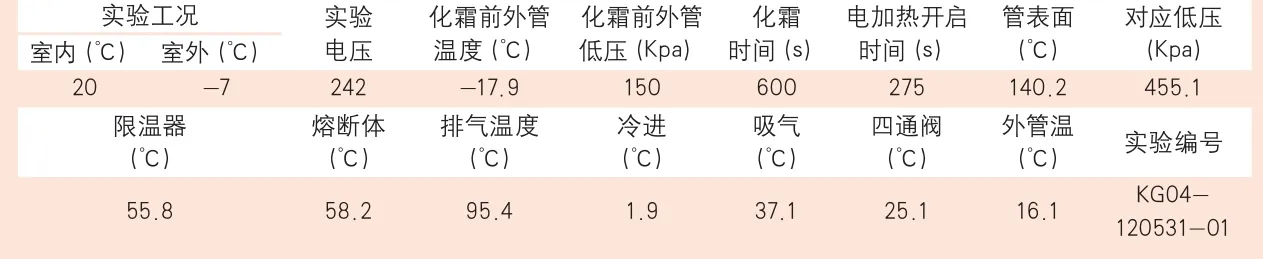

在不同灌注量情况下,进入化霜后电子膨胀阀关死,验证电加热器表面温度是否符合设计要求,在保护器件保护之前,表面温度不能大于120℃。实验数据如表4所示。

实验分析:

冷媒泄漏50%,电子膨胀阀关闭化霜实验,排气感温包出现保护。此时管表面最高温度为140.2℃,限温器和熔断体不会出现保护。检测全程,电加热器管表面最高温度为129.8℃,高于控制目标120℃,但远小于警戒温度170℃,且持续时间甚短,可忽略,不会影响压缩机油性能。

3.1.4 加热化霜舒适性实验

模拟在极限工况,即室外温度-12℃,相对湿度90%的环境中,应用冷媒电加热器进行加热化霜与未用电加热器的常规化霜效果对比,实验结果表明:采用特殊化霜后的出风温度比常规化霜温度高1.5℃,进风温度(即房间整体温度)比常规除霜温度高0.4℃;内风机采用开停控制,加热化霜的平均化霜时间为5.5min,常规除霜时间为7min。加热化霜内管温比常规除霜管温高1.9℃。加热化霜时室内温度波动的最大值为5.2℃,常规除霜模式为8.0℃,加热化霜舒适性比常规化霜舒适性高。对比实验数据见表5。

3.2 实验结论

(1)选择400W的冷媒电加热器功率,化霜时间比其他功率的化霜速度要快。加热器表面保护温度只需确保不超过冷媒的裂解温度即可,即裂解温度为200℃,目前的设计目标为170℃,目前实验验证,模拟各种正常使用和异常使用情况,管表面温度均未超过170℃。

(2)冷媒电加热器传热效率较高。由于冷媒电加热器直接串联在管路系统中,冷媒在工作时属于湿蒸汽状态,液侧的传热系数比空气中要高出很多,传热效率高。

(3)冷媒电加热器的应用可实现快速化霜,提高室内环境舒适性。化霜舒适性实验对比,应用冷媒电加热器化霜后,室内温度波动较常规化霜少2.8℃,加热化霜比常规化霜时间缩短4min。化霜完毕后,出风温度即刻可以达到接近40℃,在冬天,不会引起人的不舒适感,大大提高了房间舒适性。

(4)冷媒电加热器应用安全可靠,使用寿命长。由于冷媒电加热器设置在冷媒湿蒸汽内,其工作时表面温度比暴露在空气中使用时要低许多,且当室外机在停机时,残余加热器内的余热可以被冷媒湿蒸汽所吸收,从而使得电加热器外壳表面不会因过热而被烧坏,延长了其使用寿命。

(5)为防止冷媒电加热器过久干烧,其内部设计有限温器和熔断器,并经实验验证安全。冷媒电加热器发热面不与空气接触,且封闭在管路内,即使在干烧情况下也无火灾隐患,使用安全可靠。

图6 缺氟及电子膨胀阀关闭化霜

表1 牌号Cr20Ni80发热丝材料参数表[25]

表2 不同功率下电加热器的效果测试数据

表3 缺氟50%化霜实验数据

表4 缺氟50%及电子膨胀阀关死化霜实验数据

表5 加热化霜与未加热化霜舒适性对比实验