复杂装备定期维修组合优化模型研究

2018-12-03丁申虎贾云献朱敦祥

丁申虎,贾云献,孙 正,朱敦祥,王 健

(1.陆军工程大学石家庄校区,河北 石家庄 050003;2.中国人民解放军69260部队,新疆乌鲁木齐 830000)

随着科学技术的发展,一大批新型复杂装备正逐渐列装陆军作战部队。与一般技术装备相比,这些装备由大量的复杂系统部件组成,性能先进、结构复杂,进行维修时,由于各部件之间存在着维修相关性,因此,必须从装备系统整体的角度考虑采用组合维修方式。在部队级维修时,由于技术和设备条件的限制,部队级修理人员所做的主要工作为定期预防性维修,采取定期组合维修后,可以有效地减少停机时间和维修准备费用,同时提高任务可靠性,进一步优化装备保障力量配置。

定期预防性维修工作的组合优化问题是一个数据量大、多约束、高维数、离散、非线性且存在整数变量的复杂优化问题,对于这类问题的求解,传统的非线性规划和动态规划等方法求解起来相对比较困难,遗传算法在此类问题的全局寻优方面有很大优势。只要构建好目标函数和约束条件,遗传算法就可以进行直接搜索,不需要其他任何相关信息。但是,遗传算法需要编写复杂的程序,使期应用不便,因此,本文利用MathWorks公司推出的遗传算法与直接搜索工具箱(GADS)来解决定期维修组合优化问题。

1 复杂装备定期维修组合优化模型

1.1 定期维修组合策略

对于具有L个部件的复杂装备系统,根据单部件维修决策模型得出不同部件的最优定期维修间隔期分别为Tr1…Trm…Trn…TrL,且各部件的维修间隔期相差较大,如果按各个部件得到的最优维修间隔期进行维修势必会产生频繁维修,造成浪费。在组合维修策略下,将装备系统各部件的维修间隔期调整为基本维修间隔期Tsr的整数倍,即在Tsr、2Tsr、3Tsr等时刻对单个部件或多个部件进行维修,在TS时对所有部件进行集中维修,如图1所示。图中,不同形状的符号代表着不同的部件,以时间为轴,显示出不同部件维修活动的进程。

1.2 符号说明及模型假设

•Cpi:部件xi定期维修费用;

•Cfi:部件xi故障后修复性维修费用;

•Di:部件xi定期维修的准备费用;

•Sj:系统第j次组合维修时的准备费用;

•Tpi:部件xi定期维修所用时间;

•Tspj:系统第j次组合维修时所用时间;

•Tri:部件xi按照单部件维修决策模型得出的维修间隔期;

•Tsr:组合维修时装备系统的基本维修间隔期;

•Tsri:部件xi在设备系统组合维修时得出的定期维修间隔期;

•CS(Tsr):装备系统进行组合维修时,长期使用时的维修费用率;

•CS(Tri):按照单部件维修决策模型,长期使用时的维修费用率;

•设备各部件发生故障时,故障模式只有一种,且各部件发生故障时相互独立;

•部件在发生故障后进行修复性维修后部件能正常工作,但故障率不变,采用最小维修的方式;

•在定期维修时进行修复如新的维修;

•故障后修复性维修时间相对于定期维修间隔期很小,可以忽略不计;

•系统停机进行维修活动时对部件的故障率不产生影响,即维修不会植入故障;

•系统中的各部件构成一个串联系统,任何一个部件发生故障都会导致整个系统停机;

1.3 维修费用分析

复杂装备系统的组合维修费用主要由两部分构成:一部分是系统的直接维修费用,包括定期维修费用Cpi和故障后修复性维修费用Cfi,这些费用的产生主要是器材的损耗费用;另一部分为由于运输和聘请相应修理厂人员所产生的维修准备费用Sj,则部件xi在组合维修间隔期Tsri内发生故障的次数为

(1)

组合维修费用的节省主要是利用定期维修准备工作的并行性,由于定期维修准备中有些工作是可以并行执行的,这就减少了由于单个维修带来的重复维修工作的数量和停机时间,从而减少了装备系统的维修工作的准备费用和停机损失,为了便于分析比较,假设组合维修后的准备费用为组合前各部件的平均值,即

(2)

n为参与第j次组合维修的部件数。

由于部件的定期维修是一个更新过程,因此在长期使用期条件下,其单位时间内的期望维修费用可依据更新报酬理论得出,即

(3)

其中,L表示装备系统的部件数,Q为组合维修的种类数。

1.4 可用度分析

可用度是任务成功性的概率描述,是一段时间内正常工作时间占总时间的比例,由于组合维修时涉及多个部件的维修活动,为了方便计算,组合维修时的维修时间取各个参与组合维修部件单个维修时间的最大值,即

Tspj=max(Tp1…Tpi…Tpn)

(4)

对于复杂装备系统来说,任何一个部件的维修都会导致装备无法正常工作,且由于故障维修可以忽略不计,因此,长期使用条件下的可用度为

(5)

1.5 风险分析

部队中的装备往往要遂行作战任务,为了更好地完成任务,同时降低装备故障带来的严重后果,如炸膛,因车辆故障而无法到达集结地域等。因此,这就对装备发生事故的风险提出了更加严格的要求。由于随着时间的增加,部件发生故障的概率会逐渐增大,对于安全性要求较高的部件,必须将产品在定期维修前发生故障的风险控制在一定的范围,即

(6)

Pb0表示风险阈值。

1.6 组合优化模型的确定

对于部队复杂装备,需要执行军事任务,因此模型首先要满足的是任务性和安全性要求,其次是经济性,因此,组合优化的目标是在满足系统可用度和风险的前提下,使得装备的维修费用最小。因此,结合公式(3)、(5)和(6),组合优化模型为

(7)

2 组合维修模型的求解

在组合维修模型中主要是求解基本维修间隔期T和各部件所对应的ki值,运算量大,非线性变化,且ki值是一个整数变量,还涉及可用度和风险约束,传统的梯度法、非线性规划等优化算法求解时非常复杂,随着计算机和软件技术的发展,各种智能优化算法为解决此类问题提供了技术可行性。

遗传算法是受生物界自然选择和遗传机理启发而形成的一种智能优化算法,具有简单易懂、鲁棒性强、并行处理的特点,在很多领域都有应用,尤其适合解决各类复杂组合优化问题。

在应用遗传算法时,往往需要编写复杂的程序,这给人们应用此方法带来了极大的不便。Matlab是一种用于科学工程计算的软件平台,由于它的语法规则相对简单,通俗易懂,更贴近人的逻辑思维方式,因此得到广泛应用。同时,Matlab软件有许多集成化的工具箱可供人们进行使用,解决问题更加便捷,遗传算法优化工具箱就是其中之一。本文以Matlab R2014a自带的遗传算法与直接搜索工具箱(GADS)对上述组合维修决策模型进行研究。

在Matlab命令窗口输入“gatool”命令后,即可打开遗传算法工具箱的图形界面。使用Matlab遗传算法工具箱求解组合维修模型时,首先要确定需要输入的求解问题及限制条件,紧接着设置遗传算法运行的相关参数,最后进行运行求解。

1)输入求解问题及限制条件

这一功能主要依靠左上角的“problem”“constraints”界面实现,下面对相关输入参数内容进行介绍。

①Fitness function:欲求最小值的适应度函数。在此输入编写好的函数M文件名称,并用函数句柄指向该函数。

②Number of variable:输入适应度函数向量的长度,也就是求解变量的个数。

③Linear inequalities和 Linear equalities:线性不等式约束和线性等式约束。在A和Aeq中输入变量的系数矩阵。

④Bounds:变量的上下界。Lower表示下界,upper表示上界,不同变量间的数值用逗号隔开。

⑤Nonlinear Constraint Function:非线性约束函数。在此输入编写好的函数M文件名称,并用句柄指向该函数。

⑥Integer Variable Indices:确定整数变量的位置。输入2,3,4表示第2、3、4个变量为整数。

2)设置遗传算法运行的相关参数

在用遗传算法工具箱求解组合优化问题时,主要需要设置的参数为编码方式、初始种群参数和算法终止条件。在“Population Type”中选择“Double Vector”表示对每个个体采用二进制编码,在“Initial Population”和“Initial Range”设置初始种群的数量和所求未知变量的初始取值范围,在“Stopping Criteria”设置遗传算法的终止条件,常见的条件为算法运行的重复次数、时间及停滞代数、时间。遗传算法工具箱在求解整数优化问题时,往往会采用特殊的创建、交叉和变异函数,一般不需要设置相应的参数。

3)选择具体的运行方式

遗传算法工具箱的运行,主要有两种方式,一种是通过命令窗口的ga函数调用算法,另一种是通过点击图形用户界面的“start”选项来运行。第二种方式相对简单,因此,本文主要采用图形用户界面的运行方式。

3 案例分析

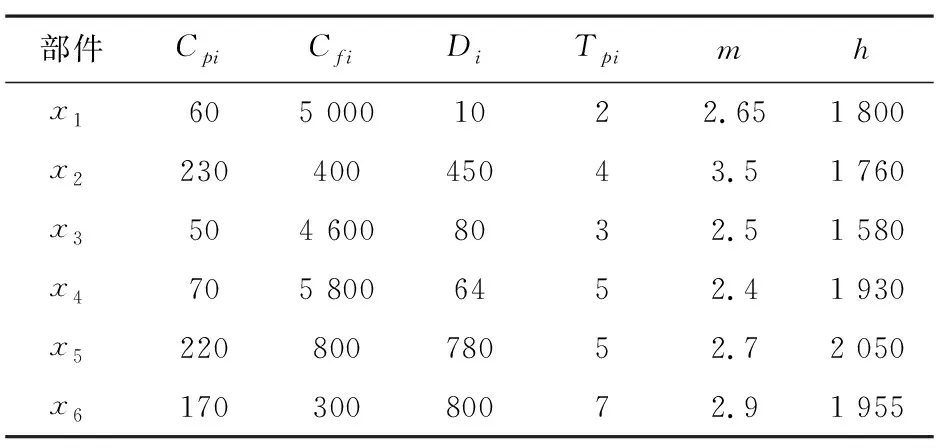

本文以某型自行加榴炮底盘供电系统的修理为例,已知底盘供电系统各个部件的寿命服从威布尔分布,各部件的预防性维修费用(元)、修复性维修费用(元)、维修准备费用(元)和预防性维修时间(h)以及寿命分布的形状和尺度参数如表1所示。

表1 各部件的相关参数

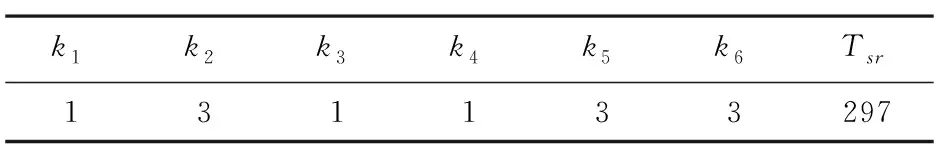

根据公式(7),以系统的利用率大于0.9,各部件在定期维修前发生故障的风险低于0.1编写适应度函数和多个非线性约束的M文件,设置变量范围和运行参数后,运用Matlab遗传算法工具箱对实例进行优化,优化过程及结果如图2、表2所示。

表2 所求变量的值

经过以上计算,可以看出组合优化后的基本维修间隔期为297h,TS为891h,组合优化方式主要有两种,一种是部件一、部件三和部件四每间隔297h进行集中定期维修,另一种为部件二、部件五和部件六每间隔891h进行组合维修,由于部件二、部件五和部件六进行组合维修时,恰好部件一、三和四也要维修,因此则这六个部件可以在这一时刻集中进行维修,此时,最优维修费用为2.96元/h。

但是,若不采用组合维修决策模型,仅根据单部件维修决策模型确定各部件的维修时机,则以可用度和风险为约束的维修决策模型为

(8)

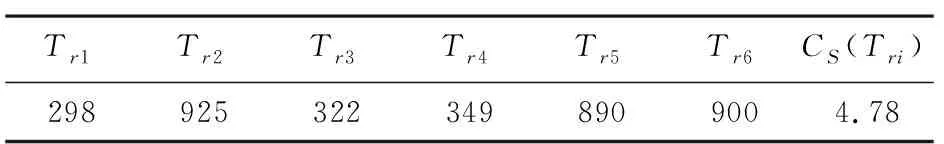

此时决策变量为各部件的维修间隔期Tri,以各部件的可用度大于0.9,故障风险小于0.1为约束,运用遗传算法进行运算,各部件的维修间隔期和最小维修费用的结果如表3所示。

表3 单部件维修决策结果

通过以上运算结果可以看出,采用组合优化模型的维修费用比依靠单部件维修决策模型的维修费用节省了近38.1%,说明了定期维修组合优化模型的优越性,大大节约了人力、物力。

4 结束语

本文主要从经济性、任务型和安全性三方面综合确定了复杂装备系统定期维修的组合优化维修决策模型,并用遗传算法工具箱对模型进行求解,算例研究表明了定期维修组合优化模型的高效和经济,同时,也展现了遗传算法工具箱功能的强大。以上得出的结论都是在假设条件成立的前提下得出的,若不满足这些前提条件,问题会变得复杂一些,比如,故障后采用的是不完全维修,部件是非串联结构,这就需要我们针对具体的情况做特殊的处理,但组合维修优化的求解思路仍然适用,只是最终得出的最优值可能略有差异。此外,对于其他维修方式的组合优化问题,比如,基于状态的维修,我们还需做进一步的深入研究。