采煤机摇臂齿轮箱振动测试与分析

2018-12-01朱保明

朱保明

(山西省阳泉市大阳泉煤炭有限责任公司,山西 阳泉 045000)

在矿井开采工作中,采煤机割煤的效率直接决定了矿井的效益。在采煤机不同的构件中,摇臂齿轮箱是最为重要的组成部件之一,承受着割煤动力传输的任务,但齿轮箱发生故障的概率较高[1-2]。据各大矿井采煤机不同部件事故率的统计结果,齿轮箱的事故率占到了35.1%,而且随着矿井机械化和自动化开采水平的提高,该值大有逐年升高的趋势。采煤机摇臂齿轮箱的运行方式较为特殊,我国主要大型矿井通过油液铁谱分析的法对其运行稳定性的状态进行监测,但该方法操作较为繁琐,监测结果受人为影响的成分较大,且监测时间较长,无法快速精确判定齿轮箱的工作状态[3]。近些年来我国矿井生产中采煤机运行状态监测和故障诊断水平得到了较快的发展,基于此,本文对采煤机摇臂齿轮箱进行了振动测试和故障监测研究,为矿井工作面的正常开采提供一定的指导。

1 齿轮箱加载实验台测试

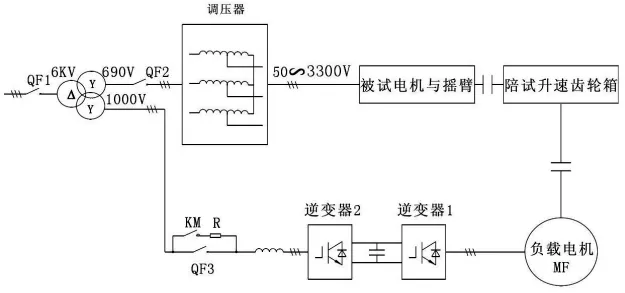

该测试主要是在地面进行采煤机摇臂齿轮箱在矿井实际作业的模拟,从而测试齿轮箱的运行稳定性状况。主要依据指标为:在长时间运行后重要部位的升温情况、载荷作用下有无异响以及二级行星架输出轴位置漏油情况。通过对摇臂齿轮箱的振动信号进行采集分析可得其稳定性情况。加载实验台组成构件主要包括负载系统、测试系统、供电柜、控制系统以及拖动系统等。信号接收流程为:电网输出的能量可通过变压器输送到齿轮箱以及调压器,然后相关的负载电机会运行发电、输出电能,再通过负载变频器可反馈到整个系统的电网中。加载实验台的工作原理见图1。

图1 加载实验台的工作原理

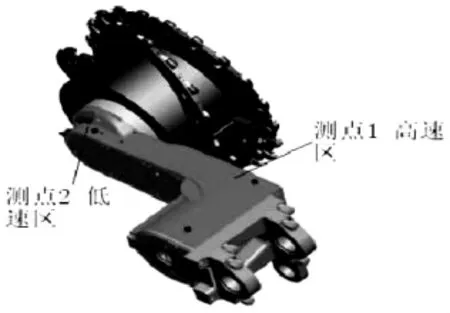

在采煤机摇臂齿轮箱振动测试过程中,传感器要紧密贴在测试部位处;由于轴承座一般情况是最优的测试位置,故将测试部位设置在轴承座附近,这是因为轴承座附近可以体现摇臂齿轮箱的许多振动信号。部分测点布置情况见图2。

图2 部分测点布置情况

为了精确获得摇臂齿轮箱振动测试的结果,需要先对实验台的固有频率进行测试,通过matlab数据处理软件对采集到的信号进行归纳处理,得到频率频谱见图3。

图3 固有频率频谱

从图中可以看出,实验台的固有频率较为单一,在频率为192 Hz的位置幅值峰的强度明显,故实验台的固有频率为192 Hz,虽然在该位置两侧较近的位置出现了较为对称的峰值点,但峰值强度极低,说明周围测试环境对测试本身的影响很小。

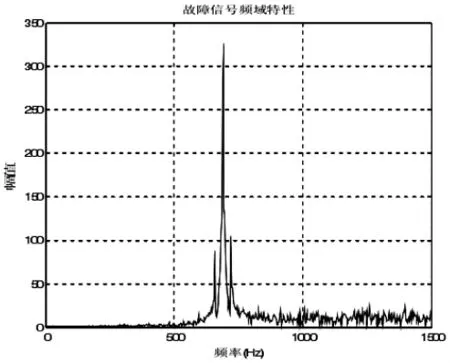

2 齿轮箱齿轮故障的测试结果

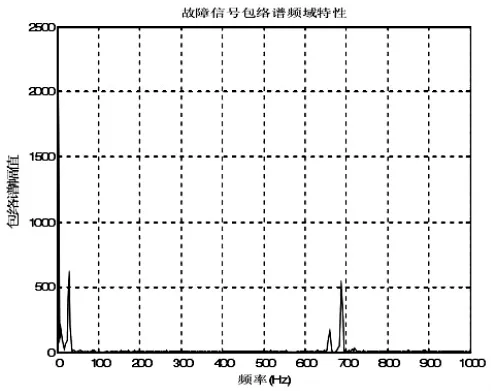

齿轮是齿轮箱传动的主要构件,当采煤机摇臂齿轮箱内齿轮发生故障时,采集到的频率变化显著,当输入轴的转速达到1490 rad/min时,该位置齿轮稳定性大大降低,由于工作的疲劳而形成剥落,此时齿轮的啮合频率为645 Hz,时域波形见图4,而频率频谱见图5。在图5中,以输入轴的转动频率和高次谐波为调制频率的固有频率调制而形成的变频带,频率调制显现现象较为显著,图6显示了齿轮的包络谱图,从图中可以发现,齿轮箱齿轮由于疲劳发生剥落时频率峰值十分显著,振动强烈。

图4 齿轮剥落时的时域波形

图5 齿轮剥落时的频率频谱

图6 齿轮剥落时的包络谱

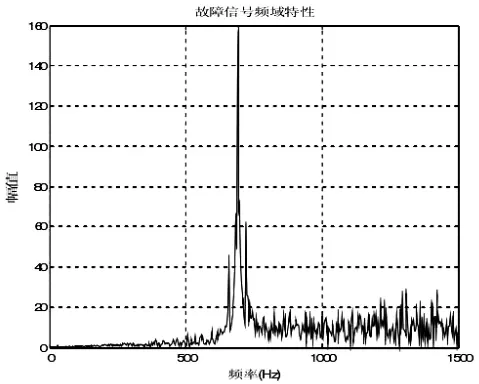

在齿轮箱齿轮传动过程中,当齿轮端部渐开时会发生一定的相对滑动,由于工作面的工作条件较为恶劣,在各种因素的作用下齿轮齿面会发生磨损,随着采煤机割煤工作的不断进行,齿轮间啮合作用减弱,齿间的间隙扩大,则齿间的作用力增强,在局部位置容易形成应力集中,不利于采煤机工作稳定性的进行。当齿轮发生较为明显的磨损时,齿轮的啮合频率为692Hz,时域波形见图7,与图4相比,振动的幅值要相对较小,说明齿轮发生磨损时的工作稳定性要高于齿轮发生剥落时的工作稳定性。该状态下的频率频谱见图8,从图中可以发现,与齿轮发生剥落状态相比,该状态下齿轮频率较为单一,而且幅值峰的强度也相对较低,究其原因,当齿轮发生剥落时表面更加不平,对幅值峰强度的影响效果显著,而齿轮发生磨损时只表现为齿面的轻微剥蚀,故对幅值峰强度的影响相对较小。

图7 齿轮磨损时的时域波形

图8 齿轮磨损时的频率频谱

3 齿轮箱齿轮故障的现场测试

上文对采煤机摇臂齿轮箱齿轮发生故障时进行了振动研究,采煤机在实际的工作环境中受到矿井粉尘、水体以及顶底板条件的影响较大,条件较为恶劣。考虑到现场测试的安全性,本次在采煤机空载条件下进行了齿轮箱振动信号的测试与研究。检测时间为2017年7月11日~10月9日共3个月,在此期间可得到摇臂行星头油样的铁谱测试结果,其中某一天的铁谱见图9。.

图9 油样的铁谱测试结果

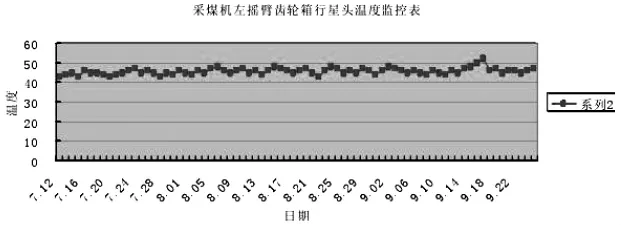

从图中可以发现,铁谱图中存在较多的粒径不等的氧化物和层状结构的磨粒,由此说明本次所研究的摇臂行星头润滑效果较差,局部范围内无法形成润滑效果,可能是齿轮间存在硬度较大的颗粒影响了齿轮的正常咬合,总体上齿轮间的磨损严重,可以通过及时清理齿面或者更换润滑油的方式来处理[4-5]。而在测试期间得到了润滑油温度变化趋势见图10,从图中可以看出,润滑油的温度较为稳定,在42°~52°之间变化,变化幅度较小,说明齿轮箱运行稳定。

图10 润滑油温度变化趋势

图11测点布置

图12 共振解调频谱

从图12中可以看出,在高速区齿轮运行正常,稳定性较高;而在低速区的共振解调频谱图中,在频率为195 Hz的位置波峰较大,该位置为故障频率所在处,同时存在两次的谐波频率,由此说明在低速区齿轮的故障严重,而该位置表面的温度最高超过了100°,故需要对摇臂的低速区进行重点监控。

4 结语

本文主要通过实验台测试以及现场测试结合的方法对采煤机摇臂齿轮箱进行了振动测试和故障监测研究,为矿井工作面的正常开采提供一定的依据。实验台的固有频率为192 Hz,虽然在该位置两侧较近的位置出现了强度极低的峰值,说明周围测试环境对测试本身的影响很小,与齿轮发生剥落状态相比,齿轮发生磨损时频率较为单一,而且幅值峰的强度也相对较低,稳定性相对较高。现场测试结果显示,摇臂行星头润滑效果较差,局部范围内无法形成润滑效果,其中,在低速区齿轮的故障严重,需要进行重点监控。