基于FTA的采煤机截齿失效形式与对策分析

2018-12-01程博

程 博

(同煤国电 同忻煤矿,山西 大同 037001)

截齿是在采煤过程中,采煤机截割煤壁时与煤岩直接接触的最终端。截齿主要分为镐形截齿和板形截齿两类。不仅滚筒上布置的截齿多,而且截齿在截割过程中,会遇到各种复杂的地质结构和工作状况。因此,截齿是整个采煤机中使用量最大,也是最容易损坏的零件之一。截齿一旦失效,需要进行更换,除了截齿自身的价值,停机更换截齿也会影响采煤生产,降低产量,造成更大的经济损失。因此,对采煤机截齿的失效形式进行分析,并提出相应的改进对策,具有广泛的实用价值和良好的经济价值。

1 截齿常见的失效形式

1.1 硬质合金头脱落

截齿大多是以优质合金结构钢作为齿体,通过钎焊的方法,利用铜基钎料把硬质合金焊接到截齿齿头。首先由于钎焊焊接的工艺的问题,截齿钎焊焊缝的间隙大小对焊接质量具有决定性的作用。如果焊缝太小,焊料难以流入;如果焊缝过大,又容易出现虚焊假焊等现象。再次,由于齿体和齿头需要采用锥面配合进行焊接,前期机械加工中锥面一定会产生误差,焊接中就不可避免的会在出现夹焊、虚焊、焊接裂缝等问题。最后,在截割过程中,由于地质结构复杂多样,生产强度要求高,截割煤岩时会产生反复而且较大的冲击,容易形成应力集中,最终导致截齿头部硬质合金松动、脱落。

1.2 硬质合金头崩刃

由于煤矿井下地质结构复杂多变,综采工作面不间断作业,截齿始终处于一种连续疲劳的工作状态。在这种情况下,一旦遇到坚硬的岩石或矿料,拉应力和剪应力共同作用超过了硬质合金的疲劳强度极限时,就会发生碎裂,板形截齿的失效形式为硬质合金刀片的断裂,镐形截齿的失效形式为齿头的折断。通过实验分析可以看出硬质合金头崩刃的主要的原因有两个:一是硬质合金本身材料的问题,由于合金是多种金属合成的,其内部不可避免的会含有杂质,晶粒分布不均,容易产生裂纹;二是制造工艺的问题,由于硬质合金齿头大都采用热压工艺,很容易产生密度分布不均、热应力、冷却裂纹等问题。

1.3 截齿的磨损

(1)磨粒磨损

磨粒磨损主要是在截割过程中,破碎的煤岩和煤矸石等比较坚硬锋利的物质与截齿切削表面摩擦形成细微的切削。如果磨粒的切削角度恰好刺入或切割截齿,则会在截齿表面形成犁沟或者划痕,在连续不断地恶略工况下,随着时间的推移,截齿被磨粒反复挤压、切割,之后会发生塑性变形,截齿内部密度也会随之发生变化,齿面产生微小的的裂纹,裂纹扩展,慢慢就会崩裂掉落,最终失效。

(2)热疲劳磨损

除了磨粒磨损,截齿在工作过程中,由于摩擦会产生大量的热,温度能够达到600~800℃。由于滚筒在截割过程中带动截齿做往复回转运动,截齿和煤岩的接触是周期交变的,当截齿离开煤壁时,在冷却喷雾的作用下,截齿会迅速降温,其过程如同热处理中的高温回火处理,金属晶格组织很容易由原来的珠光体和奥氏体转变为回火索氏体和铁素体,硬度变为原来的一半。随着截齿的继续使用,截齿温度继续周期性交变,材料表层硬度进一步下降,截齿内部会出现塑性流动变形和密度错位现象,其最终的结果就是导致截齿表层出现横向细微裂纹,发展成大的裂纹,直至崩裂失效。

1.4 齿身弯曲

截齿在遇到一些特殊工况时,会产生很大的截割力致使截齿在滚筒上发生位置的转移变化。另外,截齿本身虽然刚开始发生的是塑性变形,但随着产煤过程的持续,塑性变形逐渐转变为永久的弯曲变形。截齿位置的变化和齿身弯曲变形共同作用,导致截齿失去应有的作用,难以完成工作任务。

1.5 齿身折断

齿身折断一般是由三方面原因造成的。

一是由于截齿自身的原因,在制造时,热压的原因,不可避免的会产生残余热应力,在使用中就容易形成裂缝,最终折断。

二是工况复杂,有时会遇到坚硬的岩石或者夹杂,瞬时载荷超过截齿的需用强度,从而造成折断。

三是采煤机司机的不当操作造成的,比如切割到顶板等情况。

1.6 截齿丢失

截齿与滚筒之间连接不牢靠和连接固定装置的磨损是截齿丢失主要原因。另外,检修人员没有定期认真的对采煤机进行检修保养,也是一个不可忽视的因素。

通过实践及大量的研究表明,截齿的失效形式与工况环境以及操作检修有着极为密切的联系。煤质较硬且矸石较多时,主要是失效形式为硬质合金头脱落和崩刃;煤质较为松软时,截齿的主要失效形式为磨损;遇到特殊地质情况、操作不当或没有按照规程检修及保养时,就容易发生齿身弯曲、折断及丢失等问题。

2 采煤机截齿失效故障树分析研究

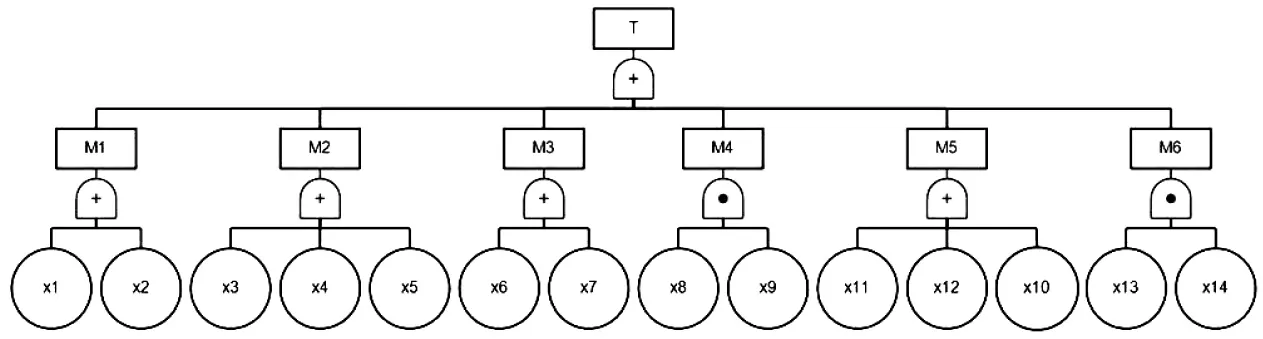

根据前面对的分析,建立采煤机截齿失效故障树,见图1,符号含义如表1所示。

图1 采煤机截齿失效故障树

表1 采煤机截齿失效故障树符号含义说明

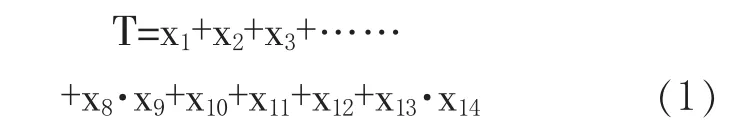

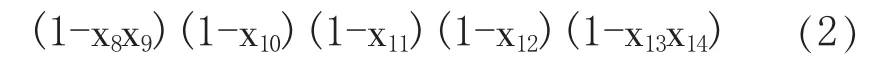

对图1所示故障树进行定性分析,求最小割集,以此判断相关底事件对与顶事件的影响。布尔运算方法见式(1):

从(1)可以看出,采煤机截齿失效故障树的最小割集为 {x1},{x2},{x3},……,{x8·x9},{x10},{x11},{x12},{x13·x14}。 因此, 除了割集 {x8x9}和{x13x14}外,其余割集均是单一事件,系统可靠性较差。

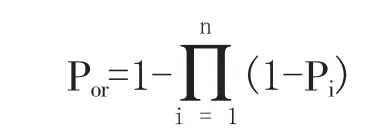

根据布尔运算结果,根据式(2)计算顶事件概率,当已知每个因素发生概率时就可以求得整个故障的发生概率。

则:

3 提高截齿寿命的对策

3.1 设计方面

(1)截齿结构优化设计

通过实验和计算机仿真相结合的手段,优化采煤机截割头的尺寸、螺旋线升角及几何外形。除了对截割头进行宏观的优化,还应当对截齿的外形结构、分布情况、截割参数等细节进行优化。通过上述优化设计,使截割头上的每一个截齿受力和磨损基本相同,采煤机运行平稳、产能稳定,最终达到延长截齿寿命,减少更换截齿频率的目的。

(2)选择合适的金属牌号

要延长截齿的寿命,截齿的几何机构和金属材料不是一成不变的,需要根据实际情况,特别是煤层硬度对金属牌号进行选择。一般情况下,煤层较软的情况多选择YG11或者YG13合金刀头;硬度较高的情况时,则多会选择含YG25及表面进行涂层处理的刀头。

3.2 制造方面

(1)装配精度要高

只有按技术要求将截齿装配在齿座中,截齿才能在截割过程中实现自由转动。虽然在其后的生产过程中无法避免磨损,但由于是均匀磨损,所以始终能够保持刀齿的锋利,满足使用要求。

(2)钎焊工艺要好

齿身和齿头通过钎焊工艺进行连接,焊接的工艺性就显得非常重要。通过实验表明,焊缝的大小直接决定钎焊的质量,一般来说焊缝在0.08~0.15之间,焊接出来的效果最好,截齿的寿命最长。

(3)提高热处理水平

在上世纪90年代以前,截齿的加工需要两次热处理过程,虽然截齿的硬度能够保证,但由于热处理次数较多,难免会使齿头变脆,并且容易在截齿内部由于残余应力的作用造成微裂缝。90年代中后期提出截齿钎焊和热处理一体化工艺,钎焊、热处理在真空炉中加热一体化完成,避免了钎焊完成后空冷淬火,多次热处理的问题,在保证截齿表面硬度的基础上,有效的提高了截齿的韧性,延长了截齿的寿命。

(4)采用“三高”工艺

把高纯钨粉、高温碳化、高温还原三项新技术运用到硬质合金齿头的加工中,称为“三高”工艺。采用“三高”工艺生产的硬质合金质地均匀,在力学性能方面得到了极大的提高。

(5)表面热喷涂

传统的表面硬化热处理工艺,如渗碳、渗氮、碳氮共渗工艺,不仅耗时长,热变形大,而且容易产生微裂纹。采用热喷涂工艺,时间断,热变形小,而且会在齿头表面形成一层硬度极高的耐磨层。

(6)推广堆焊强化技术

由于齿头和齿身在钎焊加工中的焊缝的存在,所以在实际使用中,容易产生硬质合金齿头脱落、磨损等失效情况,为了减少该情况的发生,提出堆焊表面强化技术。堆焊表面强化技术就是在齿头及齿头与齿身的连接处,用耐磨焊丝进行堆焊,从而提高齿头的耐磨性,夯实齿头与齿身的连接性,最终全面提升截齿的综合机械性能。

3.3 使用方面

(1)截齿的选择

在使用截齿截割煤岩时,应根据煤岩的软硬程度及夹杂的情况进行选型,不能一概而论。在截割过程中,如果遇到比较大的阻力,可以适当降速,提升切割力,防止电机过载。

(2)维护和保养

在使用中,要时刻注意截割头的状态,如果发出异响或者其他紧急情况应及时停机检查。定期对刀齿进行检查与保养,当硬质合金齿头被磨去2 mm以上时,应当及时更换。另外,如果发现丢齿或者折断现象,也必须及时添补。

4 结语

综上所述,只有通过对截齿的失效情况进行深入的研究,才能从设计、制造、使用三个方面入巷围岩控制技术手提出相应的对策,降低截齿失效的可能性,提高截齿使用的可靠性,延长截齿的使用寿命。在生产实践中,不仅减少了截齿的使用量,降低了采购成本;还能大大缩短截齿的检修更换时间,提高煤炭生产效率,为大型高产矿井的建设和发展打下坚实的基础。