工作面运输巷支护方式改进研究

2018-12-01王克明

王克明

(晋能集团太原有限公司,山西 太原 030006)

1 概述

山西三元煤业股份有限公司是由晋能集团(原山西省煤炭运销集团)控股的国有企业,公司位于山西省长治市, 矿井始建于1989年,1997年9月投产,设计能力0.6 Mt/a。经过技术改造,2010年山西省煤炭工业局晋煤行发[2010]273号文,矿井核定生产能力2.2 Mt/a。

矿井采用立井开拓方式,运输水平标高+620 m,开采3号煤层。3号煤层厚3.53~6.81 m,平均4.20 m,煤层倾角为4°~15°,煤层层位稳定,结构复杂,但属较稳定全区可采煤层。3号煤层顶板局部存在泥岩以及砂质泥岩,其厚度在0~12.1 m之间,局部部位还存在炭质泥岩伪顶。另外,煤层与底板砂岩间还存在泥岩或者是砂质泥岩伪底,断层发育,水文地质环境相对较为复杂,存在裂隙有滴水以及淋水问题。

4301工作面运输巷长度为980m,埋深为350 m,为矩形断面,宽度为3500mm,高度为2800 mm。

2 巷道原支护方案分析

2.1 原支护形式

采用锚杆、锚索以及金属网联合支护,圆钢锚杆长度值2.0 m,外带钢带以及铁托板,钢带的长度值为3.3m,宽度值为0.18m,厚度值为3 mm,铁托板的规格大小为80mm×80mm×10 mm。 设计的锚杆支护间距值与排距值分别是900mm与1000 mm。锚索的长度值为6.0m,间距值为1.8 m,排距值为1.0 m,第一排设置两根锚索,第二排设置一根锚索,如此循环。在顶板结构上铺设有金属网,金属网的规格大小为3500mm×1200 mm。

4301工作面运输巷的两帮位置打两排锚杆,锚杆的长度值是1.7 m,带有混凝土托板,托板的规格大小为600mm×200mm×90 mm。在两帮位置处均铺挂上两道金属网,金属网的规格大小为3500 mm×1200 mm,同时确保两帮位置处的金属网和顶板铺设的金属网搭接牢靠。运输巷原支护断面见图1。

图1 4301工作面运输巷原支护断面

2.2 巷道原支护存在的问题

根据以往支护具体情况进行分析,就具体效果而言,原支护工艺存在下列问题:

(1)巷道两帮位置处的支护强度相对较弱,在开挖之后几天时间两帮位置的移近量变超过了100 mm,而且出现了较为严重的片帮问题,无法对两帮破裂问题加以有效防治。

(2)在巷道运行阶段,多处顶板出现了较为严重的下沉问题,而且在局部区域内还发生了冒顶现象,这在很大程度上对井下作业人员人身安全产生威胁。

(3)在局部位置处采用小棚距“U”型钢棚加强支护,因为钢棚支护为被动支护方式,在来压过程中极易出现变形,导致巷道运行的安全隐患较大。

(4)在巷道的局部位置处出现底鼓问题,而且断面出现了较为严重的收缩,影响巷道正常使用。

巷道现场破坏情况见图2。

3 巷道支护方式改进

此次变更主要是针对锚索设置数量以及锚杆类型进一步进行优化,在第一排设置两根锚索,第二排设置三根锚索如此循环。而且,还采用中空的注浆锚杆将发生破碎的煤体和巷道结构中较为稳定的岩体相互连接起来,这样便能够有效的提升破碎煤体粘结强度值。

图2 运输巷现场破坏情况

4301工作面运输巷沿煤层底板掘进,在巷道顶板位置处以及两帮位置处均是煤体。由于巷道中煤体结构较为松散,而且易出现破碎问题,在巷道运行过程中维护工作较为困难。以往主要是利用锚杆支护的方式开展支护作业,而此种支护工艺下巷道极易发生变形,有时还会出现严重的破坏问题,导致巷道维护工作极为困难。之前所采用的圆钢锚杆加挂金属网支护方式,无法达到安全生产的需求。就三元煤矿煤层松散的具体特征,此次支护变更设计中通过锚网索加锚注加特殊段二次支护的工艺对巷道进行支护处理。

对于顶板结构通过锚网索联合支护的方式。通过利用高预应力锚杆加锚索加钢带加网片进行联合支护,则能够确保达到多层拱结构支护的效果,而利用锚索结构则能够把锚杆支护所组合而成的拱结构悬吊在深部围岩结构之中,这样便可以有效的利用深部围岩强度,便能够达到较为理想的支护效果。另外,此种柔性支护工艺允许巷道围岩结构释放出一定量的膨胀变形能,同时还可以确保巷道的变形可以有效得以控制,使围岩结构自承载能力可以得到有效发挥,保证巷道运行过程中更加稳定。

在两帮位置处应用中空的注浆锚杆。该锚杆的具体加固原理为:确保锚杆支护效果能够和注浆加固效果更好融合到一起,同时对巷道支护发挥作用。注浆材料选择水泥—水玻璃混合材料,这样可以有效的提升锚杆结构锚固强度值。另外,借助于注浆工艺能够将发生破碎的煤体和巷道结构中较为稳定的岩体相互连接起来,这样便能够有效的提升破碎煤体粘结强度值。注浆锚杆支护工艺拥有强初撑、高承载以及急增阻的特性,应用在较软地层之中可以有效解决锚固力快速衰减以及丧失的问题。

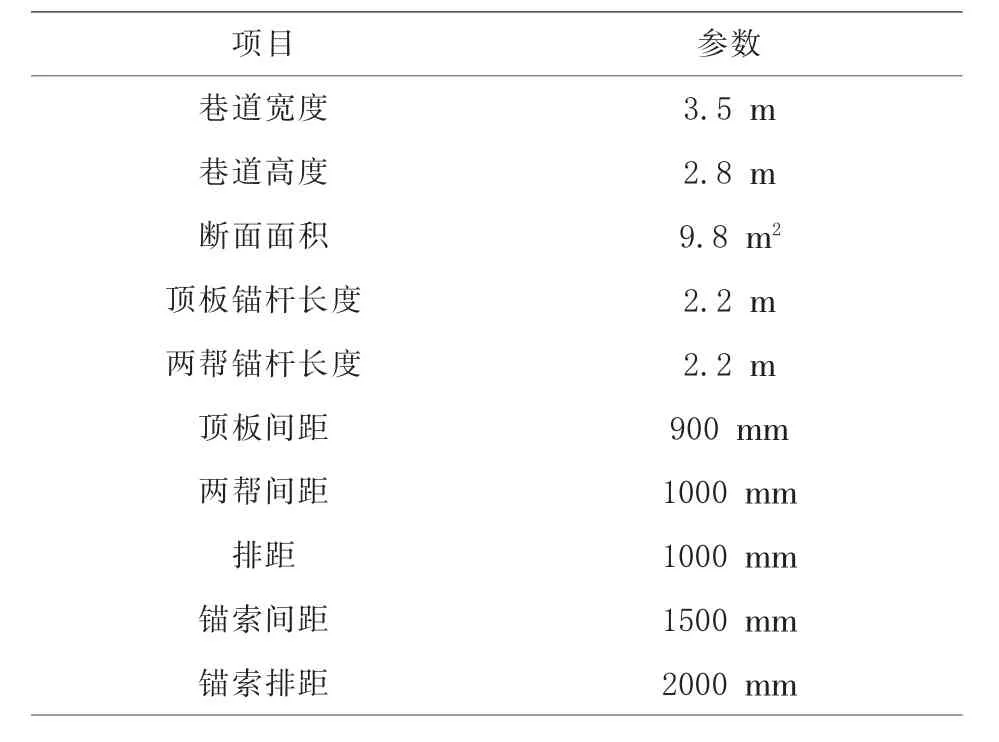

支护工艺优化设计后相关参数见表1,支护结构见图3,现场实际施工效果见图4。

表1 变更设计后巷道支护参数

图3 支护结构

图4 现场实际施工效果

4 二次支护

对于一些特殊的区域,采用全断面封闭型金属二次支架。由于支架为整体封闭型,这和以往所采用的梯形支架以及拱形支架对比而言,全封闭型支架能够承载更大的压力,可以有效的对底板拱起问题加以控制,同时也能够控制两帮的变形。尤其是针对一些围岩较为松软、巷道矿压较大以及片帮问题较为严重的巷道而言,采用整体封闭型支架能够取得更为明显的效果。

在二次支护过程中,所采用的金属支架为11#矿用工字钢,支架结构为矩形结构,支架布置的间距设定为1000 mm,将支架设置于每排锚杆支护中间位置。在二次支护施工的过程中,应当强化对巷道的变形监测工作,而且在掘进作业时也应当进行超前探测,从而保障煤矿开采的安全性。

5 巷道监测分析

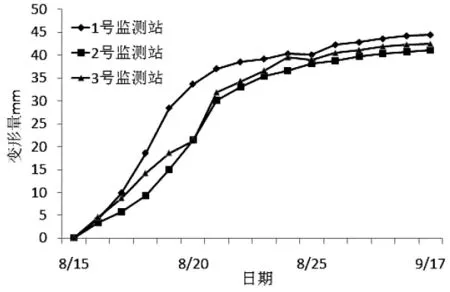

共设置有3个监测站对巷道进行位移监测,其中,1号监测站和巷道开口位置的距离值为250 m,2号监测站距巷道开口位置的距离为280 m,3号监测站距巷道开口位置的距离为330 m。3个监测站的监测频率相同,在前10天之中每天监测一次,在后15天之中3天监测一次,最后7天监测一次,在巷道的变形速率趋向零时便停止监测。3个监测站监测得到底板下沉数据以及两帮收敛数据见图5、图6。

图5 底板下沉趋势

通过1号监测站所收集的数据能够看出,在巷道进行开挖支护作业之后的9 d时间之内,巷道出现了相对大的变形,而随后巷道的变形慢慢减少。顶板结构在巷道开挖支护之后的17 d下沉速率逐渐趋近于零,顶板结构的累计下沉量也控制在30 mm之内。而巷道的两帮结构在开挖之后的20 d时间便逐渐趋向于零,而且两帮结构的累计收敛仅仅为44 mm。

通过对2号监测站所收集的数据能够看出,巷道进行开挖支护作业之后的10 d时间内,巷道出现了相对大的变形,而随后巷道的变形慢慢减少。顶板结构在巷道开挖支护之后的20 d下沉速率逐渐趋近于零,顶板结构的累计下沉量控制在28 mm之内。而巷道的两帮结构在开挖之后的21d时间便逐渐趋向于量,而且两帮结构的累计收敛仅仅为41 mm。

图6 两帮收敛趋势

通过对3号监测站所收集的数据能够看出,巷道进行开挖支护作业之后的10 d时间内,巷道出现了相对大的变形,而随后巷道的变形慢慢减少。顶板结构在巷道开挖支护之后的20 d下沉速率逐渐趋近于零,顶板结构的累计下沉量控制在34 mm之内。而巷道的两帮结构在开挖之后的19 d时间便逐渐趋向于量,而且两帮结构的累计收敛仅仅为42 mm。

1号、2号、3号监测站所得曲线的走势大致相同,从中能够得出,在巷道开挖支护后的10 d时间之内,巷道变形相对明显,而随后逐渐的趋近于零,也就是说在10 d之内为围岩释放其变形能力的重要阶段。而从以上数据又可以得出,在经过21 d之后,巷道的变形达到了稳定状态,这也反映出了支护开始发挥显著作用,证明所采用的支护工艺是适宜的与安全的。