考虑炭化绝热材料膨胀现象的体烧蚀模型

2018-11-30王书贤徐义华

王书贤 徐义华

摘要:针对炭化层厚度大于绝热材料损耗厚度的实验现象,建立了考虑膨胀现象的双区体烧蚀模型。认为膨胀是在热解过程中产生的,且炭化层的生成速率是基体推移速率的2倍。在每一个时间步长根据当地温度与绝热材料热解温度的关系判断炭化层与基体的交界面位置,进行网格重新划分及数据交换耦合计算。结果表明,利用双区体烧蚀模型计算得到的烧蚀率和炭化层孔隙结构与烧蚀实验发动机实验结果相吻合,证明了文中模型能够基本反映EPDM类绝热材料的烧蚀特性。

关键词:EPDM绝热材料;体烧蚀模型;膨胀现象;烧蚀率;孔隙结构

中图分类号:TK123 文献标志码:A文章编号:1000-582X(2018)05-044-08

Abstract: According to the experimental phenomenon that carbon layer thickness is greater than the insulator matrix loss thickness, a bulk ablation model considering insulator expansion phenomenon with double regions is established. Its believed that expansion is produced during pyrolysis process and the formation rate of carbon layer is 2 times faster than the lapse rate of matrix. At each time step, the interface position of carbon layer and the matrix is determined according to the relationship between local temperature and insulator pyrolysis temperature, and the method of remeshing and data exchange coupling calculation are developed at the same time. The ablation rate and carbon layer porous structure obtained by the double regions bulk ablation model agree well with the experimental results, which proves that the model can basically describe the ablation details of EPDM(ethylene-propylene-diene monomer) insulator.

Keywords: EPDM insulator; bulk ablation model; expansion phenomenon; ablation rate; porous structure

绝热层烧蚀是固体火箭发动机热防护的主要研究方向。炭化绝热材料在发动机的燃气环境中烧蚀形成的炭化层是非均匀多孔介质[1-2],近年来,烧蚀计算多采用考虑炭化层多孔结构对传热烧蚀影响的体烧蚀模型[3-5]。由于炭化层是联系发动机热环境和绝热材料基体的桥梁,因此,炭化层的状态及厚度对烧蚀有明显影响。

90年代在实验中曾发现炭化绝热材料存在膨胀现象[6-7],绝热材料在高温下烧蚀后得到的最终厚度(含炭化层)大于实验前的原始厚度。Russell对炭化热防护材料的膨胀现象进行了研究[8],在大量实验的基础上认为膨胀是在热解过程中产生的,膨胀将导致热传导路径的增长。国内对烧蚀膨胀现象研究较少,目前,未见考虑炭化绝热材料膨胀现象的烧蚀模型。笔者将在分析三元乙丙绝热材料(EPDM)烧蚀实验现象的基础上,建立考虑膨胀现象的体烧蚀模型,并进行编程计算。

1 烧蚀实验中的膨胀现象

利用烧蚀实验发动机,采用含铝1%复合推进剂对EPDM绝热材料进行实验。燃气温度2 707 K,燃气中Al2O3的含量为1.7%,凝相粒子对烧蚀的影响可以忽略不计。结果得到8种不同实验条件下的炭化烧蚀率、炭化层厚度及线烧蚀率(如表1所示)。

炭化烧蚀率全部为正值,表明烧蚀过程中绝热材料基体发生了不同程度的退移。而线烧蚀率仅有2个值为正:燃气速度达到90 m/s的第4种实验条件得到的线烧蚀率为较大的正值且炭化层较薄;工作时间较长、燃气速度为20 m/s的第6实验条件线烧蚀率也为正值。其他6种实验条件得到的线烧蚀率均为负值,即炭化层的厚度大于绝热材料基体损耗退移的厚度,说明在这6种实验条件下必定存在膨胀现象。

观察到编号为1、2、7的实验得到的炭化层表面存在较清晰的纹路,与绝热材料表面的初始纹路基本一致(如图1所示)。可以认为,在这3种较弱的实验条件下,烧蚀实验过程中生成的炭化层在厚度上是没有损失的,即烧蚀并未使炭化层表面向下退移。若定义膨胀比为:膨胀比=炭化层厚度/(试件初始厚度-剩余基体厚度),则上述3种情况下的膨胀比分别为2.45、1.73和1.59。

2 烧蚀模型

建立考虑膨胀现象的烧蚀模型(如图2所示),绝热材料分为包含热解层和炭化层的多孔介质区域和基体层固体区域。其中,对多孔介质区域综合考虑传热、氧化反應、沉积反应、热解反应、烧蚀气体的逸流以及热膨胀;对固体区域只考虑热传导;对烧蚀边界考虑热传导、辐射换热、对流换热、机械剥蚀以及组份扩散。对多孔介质区域和固体区域分别计算,再根据温度判断两区域交界面并进行耦合的方法进行求解。

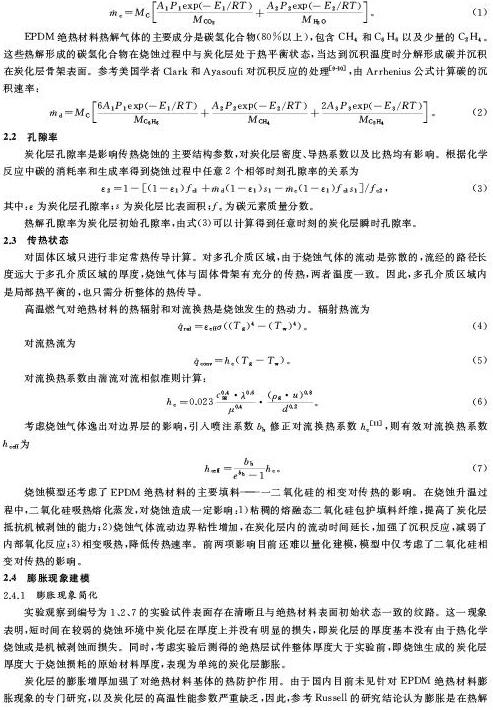

2.1 化学反应

氧化反应主要是CO2和H2O与C的反应,氧化性组分CO2和H2O来源于燃气和热解气体,分别由内外2个方向炭化层扩散。氧化反应发生在与燃气接触的炭化层表面,同时,还发生在炭化层内部与烧蚀气体接触的碳骨架表面。由Arrhenius公式计算炭化层表面及内部的碳消耗率:c=MCA1P1exp(-E1/RT)MCO2+A2P2exp(-E2/RT)MH2O。

(1) EPDM绝热材料热解气体的主要成分是碳氢化合物(80%以上),包含CH4和C6H6以及少量的C2H4。这些热解形成的碳氢化合物在烧蚀过程中与炭化层处于热平衡状态,当达到沉积温度时分解形成碳并沉积在炭化层骨架表面。参考美国学者Clark和Ayasoufi对沉积反应的处理[9-10],由Arrhenius公式计算碳的沉积速率:d=MC6A1P1exp(-E1/RT)MC6H6+A2P2exp(-E2/RT)MCH4+2A3P3exp(-E3/RT)MC2H4。

(2)2.2 孔隙率

(3)其中:ε为炭化层孔隙率;s为炭化层比表面积;fc为碳元素质量分数。

热解孔隙率为炭化层初始孔隙率,由式(3)可以计算得到任意时刻的炭化层瞬时孔隙率。

2.3 传热状态

对固体区域只进行非定常热传导计算。对多孔介质区域,由于烧蚀气体的流动是弥散的,流经的路径长度远大于多孔介质区域的厚度,烧蚀气体与固体骨架有充分的传热,两者温度一致。因此,多孔介质区域内是局部热平衡的,也只需分析整体的热传导。

高温燃气对绝热材料的热辐射和对流换热是烧蚀发生的热动力。辐射热流为rad=εeffσ((Tg)4-(Tw)4)。

(4) 对流热流为conv=hc(Tg-Tw)。

(5) 对流换热系数由湍流对流相似准则计算:hc=0.023c0.4pg·λ0.6μ0.4·(ρg·u)0.8d0.2。

(6) 考虑烧蚀气体逸出对边界层的影响,引入喷注系数bh修正对流换热系数hc[11],则有效对流换热系数hceff为hceff=bhebh-1hc。

(7) 烧蚀模型还考虑了EPDM绝热材料的主要填料——一二氧化硅的相变对传热的影响。在烧蚀升温过程中,二氧化硅吸热熔化蒸发,对烧蚀造成一定影响:1)粘稠的熔融态二氧化硅包护填料纤维,提高了炭化层抵抗机械剥蚀的能力;2)烧蚀气体流动边界粘性增加,在炭化层内的流动时间延长,加强了沉积反应,减弱了内部氧化反应;3)相变吸热,降低传热速率。前两项影响目前还难以量化建模,模型中仅考虑了二氧化硅相变对传热的影响。

2.4 膨胀现象建模

2.4.1 膨胀现象简化

实验观察到编号为1、2、7的实验试件表面存在清晰且与绝热材料表面初始状态一致的纹路。这一现象表明,短时间在较弱的烧蚀环境中炭化层在厚度上并没有明显的损失,即炭化层的厚度基本没有由于热化学烧蚀或是机械剥蚀而损失。同时,考虑实验后测得的绝热层试件整体厚度大于实验前,即烧蚀生成的炭化层厚度大于烧蚀损耗的原始材料厚度,表现为单纯的炭化层膨胀。

炭化层的膨胀增厚加强了对绝热材料基体的热防护作用。由于国内目前未见针对EPDM绝热材料膨胀现象的专门研究,以及炭化层的高温性能参数严重缺乏,因此,参考Russell的研究结论认为膨胀是在热解过程中产生的[8],即1单位厚度的基体材料热解后生成的炭化层厚度大于1。对1、2、7三种实验条件下得到的膨胀比:2.45、1.73和1.59进行平均,约为1.92,即1单位厚度的基体材料热解后生成的炭化层厚度约为1.92,近似简化为2。在进行数值分析时,基体区域减少1层网格,多孔介质区域增加2层网格。

2.4.2 交界面数值处理

基体层固体区域包含结点1至结点njcp1,多孔介质区域包含结点1至结点njap1,其中,多孔介质区结点1、结点2与固体区结点njap1、结点nja重合。两区域交界面即是基体与炭化热解层的交界面,此面的位置变化决定了炭化烧蚀率的大小。计算过程中的每一个时间步长都需要将当前交界面的瞬时温度与热解温度进行比较,重新判断两区域的交界面位置。如果交界面位置变化则对计算网格进行修正,即基体区域减少1层网格,多孔介质区域增加2层网格。

计算区域的瞬时时刻网格如图3(a)所示。某时刻,首先根据边界条件和初始条件(或上一时刻条件)求解多孔介质区域各物理量,并将多孔介质区域结点2和结点1的温度分别赋给固体区域的结点njap1和nja,再以结点njap1和nja的温度为固体区域的热边界条件进行热传导计算,获得整个计算区域的温度分布。

根据结点温度与热解温度的关系,烧蚀过程中相邻时刻可能发生的交界面退移有2种情况:1)温度变化量较小,两区域交界面位置不变;2)温度量变化较大,两区域交界面下移一层或多层网格。

3 计算校验

采用上述模型对实验条件7进行了编程计算验证。炭化烧蚀率在整个工作时间里的变化如图5所示。炭化烧蚀率在0.8 s时,达到最大值,6.4 s时的平均炭化烧蚀率为0.102 mm/s,比实验值0.108 mm/s小5.6%,与实验吻合较好。

炭化层厚度在整个工作时间里的变化如图6所示,炭化层在6.4 s内未发生剥离,炭化层厚度不断累加。这与实验现象:炭化层表面保留有原始材料表面压制纹路(见图1)相吻合。

计算得到炭化层的孔隙率分布如图7所示,炭化层孔隙率在厚度方向上是不均匀的:炭化层上部1/3的部分是孔隙率较小的致密区,最小孔隙率为40%;中部较疏松;底部1/3的部分孔隙率最大,底层孔隙率为88%。计算得到的炭化层断面孔隙率与实验结果(见图8)也很符合。

4 结 论

1)在烧蚀实验中发現,8种实验条件中有6种出现负的线烧蚀率,说明在烧蚀过程中存在膨胀现象,即生成的炭化层厚度大于消耗的绝热层原始材料厚度。在短时间的弱烧蚀环境下,炭化层表面清晰地保留了绝热材料表面初始状态的纹路,表明炭化层厚度基本没有由于热化学烧蚀或是机械剥蚀而损失,表现出单纯的膨胀增厚。

2)建立了考虑膨胀现象的双区体烧蚀模型,认为膨胀是在热解过程中产生的,并根据实验现象及实验数据确定炭化层生成速率约为绝热材料基体损耗速率的2倍。在数值处理时,基体网格每下移减少1层,多孔介质网格增加生成2层。在每一个时间步长根据当地温度与绝热材料热解温度的关系判断交界面位置,并进行计算网格的修正划分和数据交换。计算得到的烧蚀率数据和孔隙结构特点均与实验数据及现象吻合较好。

参考文献:

[1] 王书贤,何国强,李江,等.单纯热化学烧蚀环境下EPDM绝热材料炭化层结构特征分析[J].固体火箭技术,2010,33(2):214-117.

WANG Shuxian, HE Guoqiang, LI Jiang, et al. Carburization layer structure character of EPDM insulator in simplex thermo-chemical ablation environment[J].Journal of Solid Rocket Technology, 2010,33(2):214-217.(in Chinese)

[2] 王书贤,何国强,刘佩进,等.气相燃气速度对EPDM绝热材料烧蚀的影响[J].推进技术,2010,31(2):235-239.

WANG Shuxian, HE Guoqiang, LIU Peijin, et al. The influence of gas-phase speed on EPDM insulator ablation[J].Journal of Propulsion Technology, 2010,31(2):235-239.(in Chinese)

[3] Yang B C, Cheung F B, Koo J H. Numercal investigation of thermo-chemical and mechanical erosion of ablative materials[R].[S.l.]:AIAA,93-2045.

[4] Yu I D. Effect of thermo mechanical erosion of heterogeneous combustion of composite materials in high-speed Flows[J].Combustion and Flame, 2000,122:211-226.

[5] 李强,杨飒,李江,等.EPDM绝热材料耦合烧蚀模型[J].固体火箭技术,2012,35(1):114-117.

LI Qiang, YANG Sa, LI Jiang, et al. Coupled ablation model for EPDM insulator[J].Journal of Solid Rocket Technology, 2012,35(1):114-117.(in Chinese)

[6] Reynolds R A, Russell G W, Nourse R W. Ablation performance characterization of thermal protection material using a mach 4.4 sled test[R].[S.l.]:AIAA,92-3055.

[7] Koo J H. Thermal characteristics comparison of two fire resistant materials[J].Journal of Fire Sciences, 1997,15:1027-1032.

[8] Russell G W. Analytic modeling and experimental validation of intumescent behavior of charring heat shield materials[D].Huntsville, Alabama:The University of Alabama in Huntsville, 2002.

[9] Clark R K. An analysis of a charring ablator with thermal nonequilibrium chemical kinetics and mass transfer[R].[S.l.]:NASA-TN-D-7180,June,1973.

[10] Ayasoufi A, Rahmani R K, Cheng G, et al. Numerical simulation of ablation for reentry vehicles[R].[S.l.]:AIAA,2006-2908.

[11] William K, Michael C, Bernhard W. Convective heat and mass transfer[M].[S.l.]:McGraw-Hill Inc, 1993.

(編辑 陈移峰)