B30铜镍合金动态条件下在海水中腐蚀与结垢性能研究

2018-11-29范旭文赵桂锋张少峰颜开红

范旭文,赵桂锋,张少峰,刘 燕,颜开红

(1.河北工业大学 化工学院,天津 300130;2.南通曙光新能源装备有限公司,江苏 南通 226661)

21世纪随着科学技术的飞速发展,资源与能源短缺的问题日益凸显,因此人们逐渐将目光转移到资源丰富的海洋[1]。海水环境中金属设备的腐蚀与结垢是由金属设备与海水发生一系列的化学、电化学反应而引起的,全球每年都会造成大量的金属设备损耗报废,因此对于海洋环境中金属设备腐蚀与结垢的研究已经成为了一个世界性的课题[2-3]。近年我国因金属设备腐蚀与结垢造成的经济损失达到了1500亿人民币,这其中30%的设备是由于腐蚀与结垢而报废的,而10%则直接转化为了铁锈,可以估算每年由于金属腐蚀与结垢造成的金属损耗相当于一个宝钢的产量[4-5]。

由于海水环境条件下金属设备腐蚀与结垢问题的严重化,人们开始在海水环境条件下的金属设备使用过程中大量使用耐腐蚀性能更好的铜镍合金[6]。针对于循环海水换热设备而言,不同的工作条件往往会对铜镍合金的腐蚀与结垢性能产生很大的影响。而我国对于该方面的数据积累仍然比较匮乏,依旧以国外的数据作为参考,因此针对不同工作条件下循环海水冷却设备中铜镍合金的腐蚀与结垢性能进行详细的研究显得尤为重要。

对此本文主要研究了B30铜镍合金在不同流速、温度以及热流密度变化的情况下的腐蚀与结垢性能。考虑到金属的腐蚀与结垢之间存在着紧密的联系同时二者又都具有瞬时性,因此本实验组装了一套腐蚀与积垢在线监测装置,以便于时时监测记录铜镍合金的腐蚀与结垢情况,也便于分析结垢与腐蚀之间的内在联系。

1 实验装置及测试原理

1.1 B30铜镍合金规格及成分

在实验中采用B30铜镍合金作为工作电极,将其切割成尺寸为30 mm×15 mm×2 mm的实验挂片,电极工作面积为1 cm2,非工作面经环氧树脂封装制成。试片经800#、1000#、1200#、1500#的水磨砂纸逐级打磨,在丙酮溶液中进行超声波清洗去除油污,用蒸馏水清洗并烘干,然后放在干燥器皿中备用。其各组分质量分数表如表1所示。

1.2 标准人工海水成分

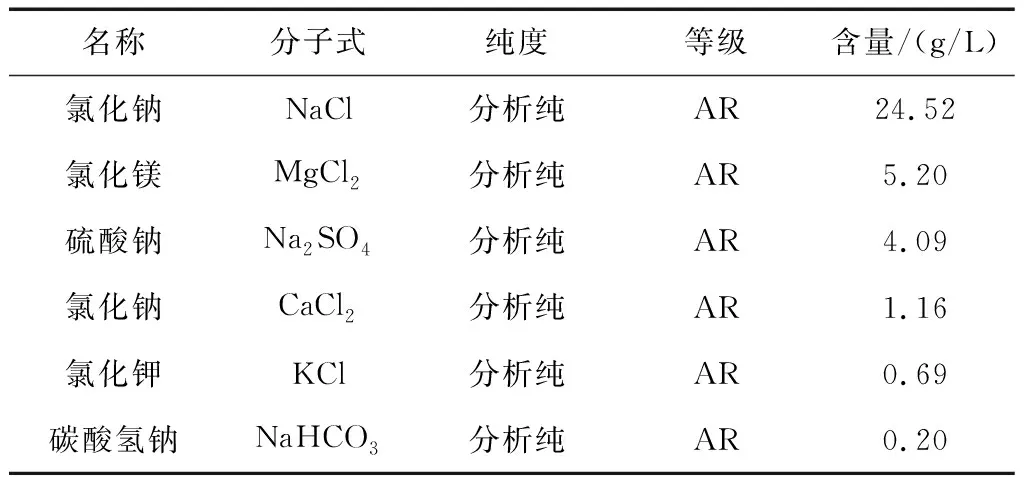

采用人工配置的海水作为实验介质,人工海水由分析纯药品和去离子水配制,成分见表2。同时在实验过程中,每次实验溶液的pH值均通过0.1 mol/L的NaOH溶液调整至8.2。

表2 标准人工海水成分组成表Table 2 Component quality table of standard artificial seawater

为了研究离子浓度变化对铜镍合金腐蚀与结垢性能产生的影响,实验中分别按照表2中离子浓度的0%、50%、100%和200%的标准改变Mg2+和SO42-浓度并保持其它成分不变。为了避免沉积过程引起离子浓度的变化,所有实验溶液的体积都固定为1L。

1.3 实验装置

随着现代工业技术的快速发展,在更多的领域已经采用海水作为循环冷却用水,而工业换热器正常工作时,铜镍合金要面临流体流速、温度和热流密度变化的情况,因此铜镍合金的腐蚀与结垢过程将会变得更加复杂。为了更好的模拟工程实际条件下铜镍合金的腐蚀与结垢过程,要求测试系统必须在可流动条件下对铜镍合金进行测试,并且系统可以对上述变量进行精确的控制。

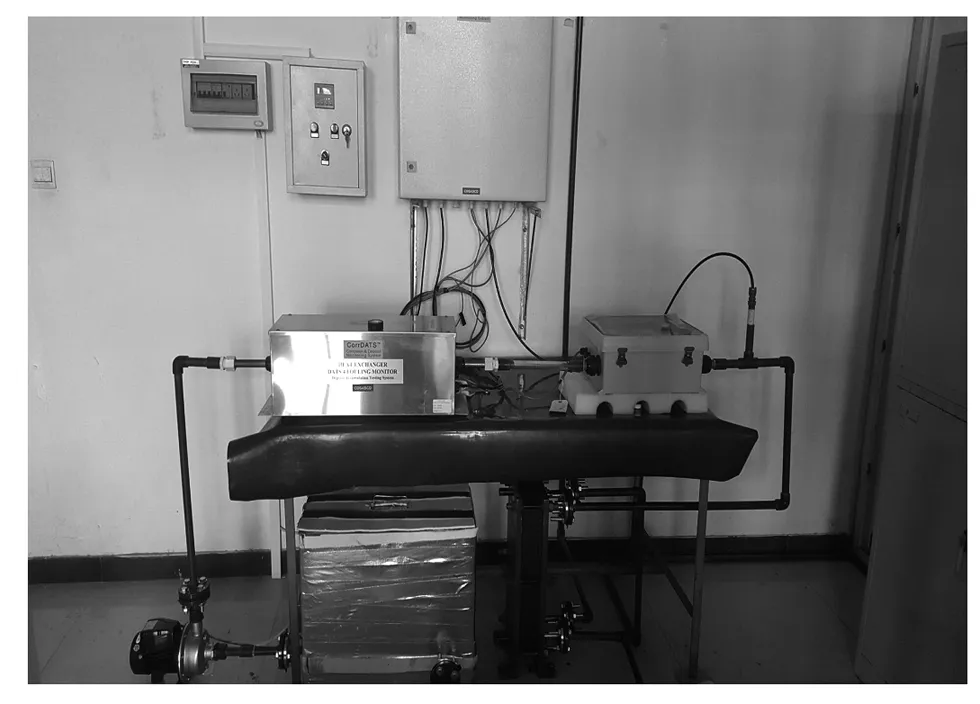

图1 动态实验装置图片Fig.1 Dynamic experiment device image

针对于上述因素,在实验中搭建了动态实验装置,如图1所示。该装置的腐蚀与结垢监测系统采用了美国CorrDATS System点蚀与结垢速率在线监测系统,通过对单根B30铜镍合金管加热来模拟工程实际中的换热器结构,其中B30铜镍合金管长度为1 m,直径为22.2 mm,管壁厚度为2 mm,加热块的加热功率为75~1500W之间,利用该套系统可以实现对B30铜镍合金管在不同热流密度、海水温度和海水流速条件下管壁点蚀倾向和结垢速率的实时监测,以便更好的了解铜镍合金的腐蚀与结垢过程,并且也有利于更好的分析腐蚀与结垢过程之间关联性。

1.4 动态实验测试原理

如图2所示为B30铜镍合金管加热系统模块图。该模块主要由四部分组成即加热块、探针、热电偶和保温棉四部分。在海水循环冷却系统工作过程中,随着工作时间的延长会引起换热管内壁的腐蚀和结垢效应,而换热管的腐蚀与结垢则会引起换热过程中热阻值的变化。而该部分主要是通过结合在铜镍合金管内壁和外壁的两个探针来监测换热管壁以及内部垢层热阻值的变化,并通过CorrDATS System系统将热阻值信号转变为铜镍合金的腐蚀和结垢速率的数值。

图2 铜镍合金管加热系统模块图Fig.2 Heating system module chart of Cu-Ni alloy

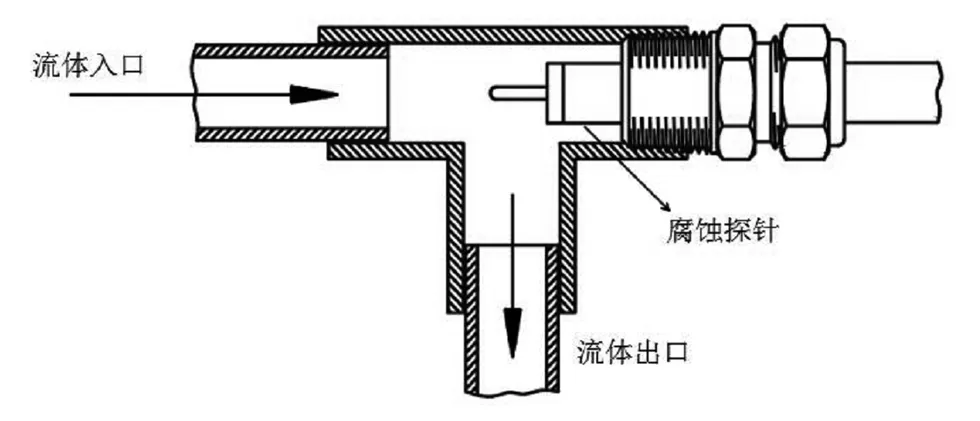

图3 腐蚀监测探头示意图Fig.3 Schematic diagram of corrosion probe

如图3所示为9030Plus探头安装示意图。9030Plus系统实际上就是利用线性极化电阻测量技术来测定导电流体中某种金属的瞬时腐蚀速率。通过实验研究发现针对于海水而言,其具有较高的电导率同时相比于极化电阻具有较低的电阻值,因此在测量海水对于金属的腐蚀速率过程中,可以通过直接测量海水的电阻值来表征金属在海水中的腐蚀速率。但是传统的三电极体系由于参比电极的影响,会使的测量海水的电阻值比实际值偏小,导致测得金属电极的腐蚀速率低于实际的金属腐蚀速率。针对于上述情况并且考虑到腐蚀速率的测量原理,9030Plus系统利用两个相隔很近的电极作为工作电极和辅助电极,规避了由于参比电极造成的影响,使得测量数据更加精准。

2 实验结果与讨论

2.1 温度对铜镍合金腐蚀与结垢的影响

2.1.1 海水温度对铜镍合金结垢性能的影响

图4 不同温度条件下铜镍合金污垢热阻变化曲线Fig.4 Fouling resistance curves of Cu-Ni alloy under different temperature

在研究B30铜镍合金分别在30℃、40℃和50℃三种海水进口温度条件下的腐蚀与结垢性能的实验过程中,设定加热管的热流密度为500W/m2,海水的流速设定为1m/s。在实验过程中保持设备的持续运转,每间隔1h记录一次数据。

如图4所示为B30铜镍合金管在不同海水温度条件下污垢热阻的变化曲线,在实验过程中通过污垢热阻的变化来表征铜镍合金管表面结垢量。首先由图4可以看出,在30℃、40℃和50℃三种海水进口温度条件下,B30铜镍合金的污垢热阻随着实验的进行均表现出先减小后增大的趋势。同时由图4可以看出,在实验初期测量的污垢热阻值为负值且随着温度的升高负值越大。认为造成该现象的主要原因可能有两种:(1)在实验初期并没有在铜镍合金表面形成稳定的垢层,造成了氧化薄膜直接裸露在海水中,随着温度的升高腐蚀性离子活性逐渐变大,氧化薄膜被破坏后金属基体直接裸露在海水中,导致阻抗值减小。(2)在试验初期已经在铜镍合金金属基体表面形成了初期的垢层,但是该垢层并没有完全覆盖铜镍合金表面,那么在流动过程中就会在管壁附近引起海水的湍流现象,那么该污垢强化传热的效果将会大于垢层的阻热效果。其次由图4可以看出随着温度的升高垢层形成的诱导期逐渐变短,在海水主体温度达到50℃时尤为明显。认为引起该现象的主要原因在于温度的升高使得铜镍合金表面的自由能逐渐变大,导致更多的析晶污垢可以附着在金属表面从而形成初期污垢的晶核与晶胚,从而缩短了垢层形成的诱导期。同时由图4可以看出随着温度的升高铜镍合金金属表面的污垢热阻值逐渐变大,而且通过热阻值变化速率也可以看出,温度的升高也会加快垢层的沉积速率。认为造成该现象的主要原因在于温度的升高Ca2+和CO32-在海水中的溶解度逐渐降低,导致更多析晶污垢开始在铜镍合金金属表面快速沉积,从而加快了钙质沉积层的沉积速率。

2.1.2 海水温度对铜镍合金腐蚀性能的影响

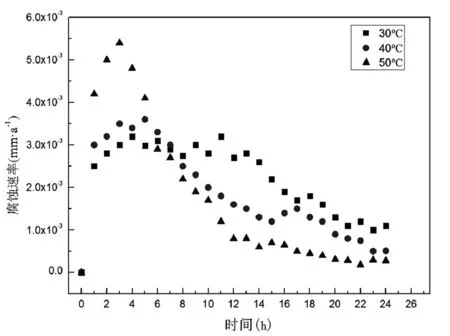

图5 不同温度条件下铜镍合金腐蚀曲线Fig.5 Corrosion curves of Cu-Ni alloy under different temperature

如图5所示为B30铜镍合金在不同海水温度条件下的腐蚀速率曲线。在此需要说明的是海水温度的变化仅会对铜镍合金的局部点蚀速率产生影响,在整个实验过程中,设备检测到的铜镍合金的平均腐蚀速率均为0。首先由图5可以看出,在实验初期铜镍合金的腐蚀速率随着温度的升高逐渐变大。该现象也就解释了2.1.1中热阻值为负的情况,确定了引起该现象的原因是由于初期海水中的腐蚀性离子破坏了铜镍合金表面的氧化薄膜,使得金属基体直接裸露在海水中,从而加速了腐蚀进程。同时由图5可以看出,随着实验过程的进行铜镍合金的腐蚀速率逐渐变小,这主要是由于铜镍合金具有很好的再钝化能力,可以很快的形成氧化膜从而对金属形成很好的保护,同时随着实验的进行铜镍合金表面形成了较稳定的垢层,垢层也会对垢下腐蚀起到很好的防护作用。但是在海水温度为30℃条件下实验进行到11h时,铜镍合金的腐蚀出现了瞬间加快的现象,这可能是由于在该温度条件下金属表面形成的垢层较松散,会允许腐蚀性离子和氧扩散到金属基体表面,从而在局部形成微电池效应,使得局部点蚀速率加快。

2.2 海水流速对铜镍合金腐蚀与结垢的影响

2.2.1 海水流速对铜镍合金结垢性能的影响

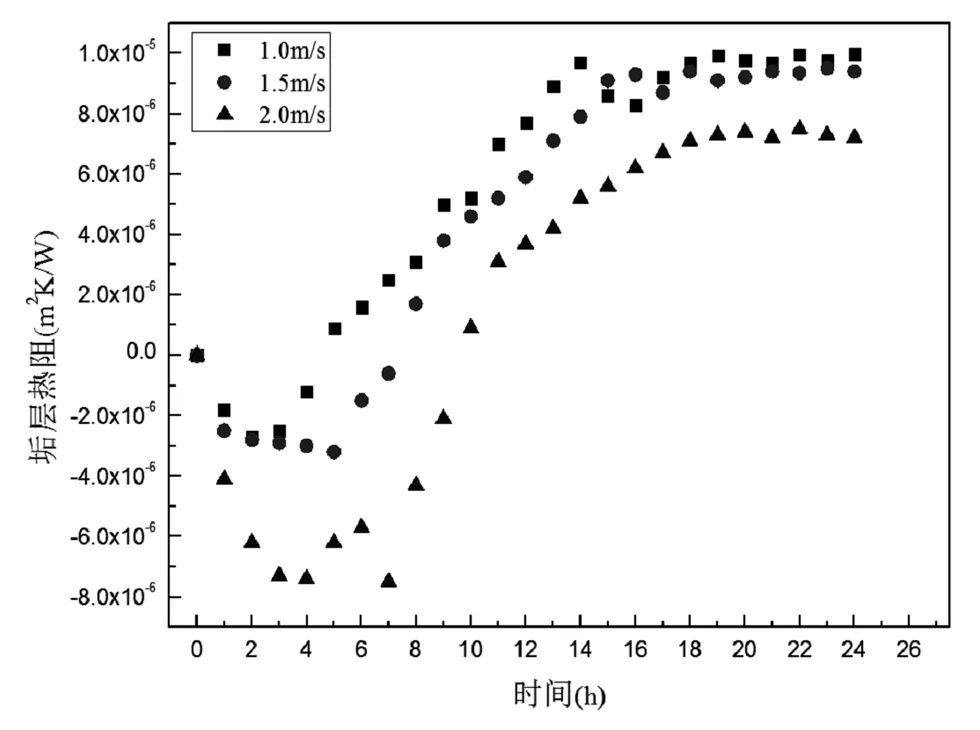

在研究1.0 m/s、1.5 m/s和2.0m/s三种海水流速条件下,流速变化对于铜镍合金腐蚀与结垢性能影响的研究过程中,设定加热管的热流密度为500W/m2,海水的进口温度设定为30℃,并通过板式换热器维持海水进口温度的恒定。在实验过程中保持设备的持续运转,每间隔1 h记录一次数据。

如图6所示为B30铜镍合金在不同海水流速条件下污垢热阻的变化曲线。由图6可以看出,1.0m/s、1.5m/s和2.0m/s三种海水流速条件下,B30铜镍合金的污垢热阻值均表现为先减小后增大最后趋于平稳的趋势。同时由图6可以看出,随着流速的增大,垢层热阻呈现出较明显的下降现象同时垢层的诱导期时长也逐渐变大。其主要原因在于流速的增大会强化海水与铜镍合金管壁之间剪切力的作用,对初期垢层晶核和晶胚的形成过程起到明显的抑制作用。而且海水流速的增大也会强化腐蚀性离子的扩散作用,从而使得海水对于氧化薄膜的冲刷腐蚀效果得到强化,最终导致热阻值减小的现象。当海水的流速达到2m/s时,实验进行到7h时出现了污垢热阻急剧减小的现象,而诱导期内铜镍合金表面并未形成有效地污垢结构,所以认为造成该现象的主要原因在于海水的剪切应力超过了氧化膜与铜镍合金结合的机械力,使得氧化膜剥离了铜镍合金金属基体。

图6 不同流速条件下铜镍合金污垢热阻变化曲线Fig.6 Fouling resistance curves of Cu-Ni alloy under different velocity

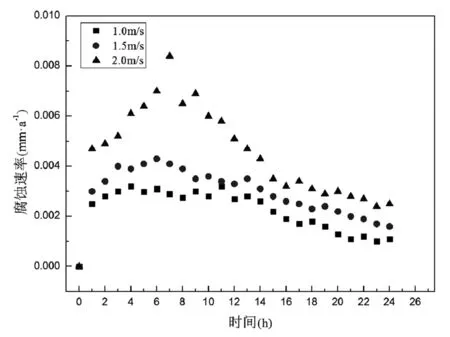

2.2.2 海水流速对铜镍合金腐蚀性能的影响

如图7所示为B30铜镍合金在不同海水流速条件下的腐蚀速率曲线。在整个试验过程中,只有在流速达到2m/s以后的个别时间存在平均腐蚀速率不为0的情况,所以在此并不针对其进行讨论。首先由图7可以看出,在流速由1.0~1.5m/s的变化区间内,铜镍合金的腐蚀速率并没有发生很大的变化,但是在1.5~2.0m/s的变化区间内,铜镍合金的腐蚀速率呈现出急剧增大的现象,而上述变化现象在诱导期表现的尤为明显。认为造成该现象的原因可能是由于在1.0~1.5m/s流速区间内,海水流动的剪切应力小于氧化膜与铜镍合金近体结合的机械应力,在该流速区间内流速的增大仅强化了冲刷腐蚀的性能,而当海水流速达到2m/s后,随着冲刷腐蚀效应的强化氧化膜被腐蚀,导致氧化膜与金属基体结合机械应力减小,此时剪切应力超过机械应力使氧化膜剥离金属基体,铜镍合金直接暴露在海水中,使得腐蚀速率出现急剧变大的现象。同时由图7可以看出在实验进行到8~15h时间段内,2m/s流速条件下腐蚀速率的下降速率有了明显下降的趋势,而1m/s和1.5m/s条件下的腐蚀速率进本维持恒定。认为造成该现象的原因在于海水流速的升高强化了海水传热传质的效果,从而加快了垢层在铜镍合金表面的沉积速率,而且强化作用要大于流速增大对于垢层的剥蚀作用。

图7 不同流速条件下铜镍合金腐蚀曲线Fig.7 Corrosion curves of Cu-Ni alloy under different velocity

2.3 热流密度对铜镍合金腐蚀与结垢的影响

2.3.1 热流密度对铜镍合金结垢性能的影响

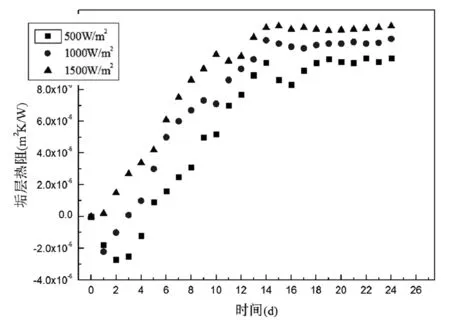

在研究换B30铜镍合金管在500W/m2、1000W/m2和1500W/m2三种不同热流密度条件下腐蚀与结垢性能影响的实验过程中,设定循环海水的流速为1m/s,海水的进口温度设定为30℃,并通过板式换热器维持海水进口温度的恒定。在实验过程中保持设备的持续运转,每间隔1h记录一次数据。

图8 不同热流密度条件下铜镍合金污垢热阻变化曲线Fig.8 Fouling resistance curves of Cu-Ni alloy under different heat flow density

如图8所示为B30铜镍合金在不同热流密度条件下的污垢热阻变化曲线。由图8可以看出,在500W/m2和1000W/m2条件下,B30铜镍合金的污垢热阻值呈现出先减小后增大最后趋于平稳的的趋势,而当热流密度达到1500W/m2时,随着实验的进行表现为先增大后趋于平稳的趋势。同时对比三种热流密度条件下污垢热阻值的变化情况可以看出随着热流密度逐渐增大,垢层形成的诱导期逐渐减小,在热流密度达到1500W/m2时垢层形成的诱导期缩短到1 h以内,这可能是由于热流密度变大导致换热管壁面温度的升高,从而加快了铜镍合金的腐蚀速率,而更多的腐蚀产物也提供了初期的晶核和晶胚,从而缩短了诱导期。同时在热流密度为1500W/m2条件下实验进行到12h时污垢热阻出现了下降的趋势,这可能是由于在结垢初期少量海水夹杂在垢层内部,在高比温条件下成为局部为电池结构,破坏氧化膜结构使得热阻值减小。

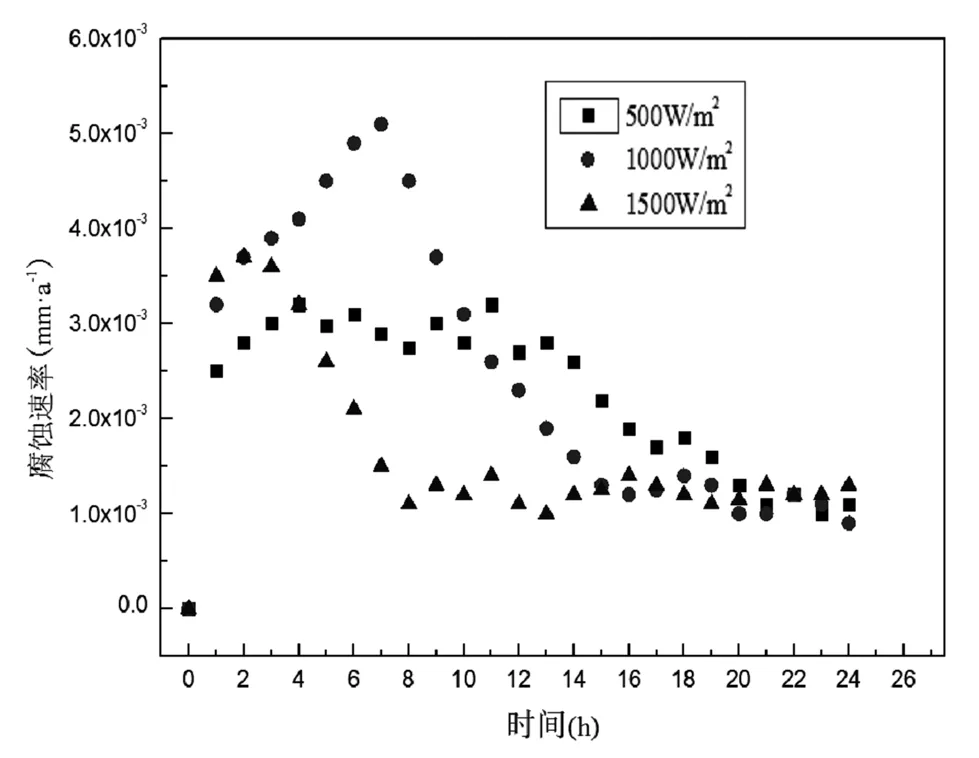

2.3.2 热流密度对铜镍合金腐蚀性能的影响

图9 不同热流密度条件下铜镍合金腐蚀曲线Fig.9 Corrosion curves of Cu-Ni alloy under different heat flow density

如图9所示为B30铜镍合金换热管在不同热流密度条件下的腐蚀曲线。在整个试验过程中监测到的平均腐蚀速率均为0。由图9可以看出,腐蚀初期阶段B30铜镍合金管在热流密度1000W/m2条件下的腐蚀速率最高,而热流密度增大到1500W/m2时腐蚀速率却出现了明显的下降趋势。造成该现象的主要原因可能是由于热流密度的升高使得铜镍合金管壁温度快速升高,而在1000W/m2条件下垢层形成的较疏松,这就会加快垢下腐蚀的速率。而1500W/m2的热流密度意味着更高的壁温,但是可能由于在该条件下形成的垢层比较致密,可以有效地阻止腐蚀性离子和氧扩散到铜镍合金表面,从而对垢下腐蚀起到很好的防护作用。同时对比三种热流密度条件下腐蚀中期的腐蚀速率可以看出,当热流密度大于1000W/m2时腐蚀速率会出现快速下降的情况,而500W/m2条件下腐蚀速率基本保持稳定,结合图8对应阶段的热阻值变化情况,可以得出垢层的致密性与铜镍合金管壁温度之间存在着紧密的联系,随着壁面温度的升高形成的完整垢层的致密性越高,对于铜镍合金垢下腐蚀的防护能力也越好。

3 结论

由于铜镍合金在循环海水冷却系统中应用的广泛性,因此本实验搭建了一套模拟换热管的实验装置,并且对实验过程中的腐蚀与结垢数据进行实时监测,考虑到实际生产过程中因素的多变性,针对于海水流速变化、海水温度变化以及换热管热流密度变化对铜镍合金管腐蚀与结垢性能的影响进行了实验研究,得到以下结论:

(1)随着海水主体温度的升高,B30铜镍合金表面的结垢速率呈现出先减小后增大的趋势,而腐蚀速率则表现出先增大后减小的趋势。同时海水温度的变化仅对铜镍合金的局部点蚀速率有影响,对铜镍合金的腐蚀影响较小。

(2)随着海水流速的升高,B30铜镍合金表面结垢速率呈现出先减小后增大的趋势,而腐蚀速率则表现出先增大后急剧减小的趋势。海水流速的变化主要影响铜镍合金的局部点蚀速率。

(3)随着铜镍合金管热流密度的变大,B30铜镍合金表面结垢速率呈现出先增大后持平的趋势,腐蚀速率则表现出先增大后急剧减小最后持平的趋势。