导叶喉部面积对低比转速多级离心泵多工况设计的影响研究

2018-11-29卢新全蒋敦军向宏杰朱广智

卢新全,蒋敦军,向宏杰,朱广智

(新界泵业技术研发中心,浙江 温岭 317500)

低比转速多级离心泵广泛应用于水利、农业灌溉、石油输送、反渗透海水淡化等领域。而随着科技与居民生活的提高,目前许多客户要求产品同时满足多工况点[1-3]特性要求,这就要求在设计过程中必须兼顾多工况点的性能趋势,即小流量工况无驼峰且关死点扬程较高、设计点附近高效区较宽以及大流量工况无过载[3-5]。

而多级离心泵往往由于其结构尺寸的限制,叶轮外径受到巨大限制,这就使得设计过程中叶轮各参数的调整范围有限,而相对来说,欲要兼顾离心泵多工况的性能要求,导叶的优化设计[6-8]就显得更为重要。而作者在参阅了大量导叶设计的文献后,认为目前导叶喉部面积[8-10]这一影响因素在水力设计中尤为重要。

本文以一台三级节段式离心泵为研究对象,在保持叶轮不变的前提下,以导叶喉部面积为变参数设计了三种导叶,并通过导叶快速成型进行了试验测试,旨在寻求导叶喉部面积对离心泵多工况性能的影响规律。

1 离心泵面积比理论在径向导叶设计中的应用

径向导叶作为多级离心泵中重要的过流部件,负责收集上一级叶轮中的液体,并使液体以一定的速度和环量进入下一级叶轮[11],导叶的性能对于整泵的性能有着重要的影响。 部分学者对导叶内部流场展开了相关的研究,研究表明导叶内部的涡流是降低泵水力效率的主要因素[12,13]. 为了得到导叶内较好的流场分布,部分学者对导叶内的关键参数进行了研究[13-15],发现导叶的喉部面积、进口安放角、扩散角等参数对导叶的性能有较大影响,并有学者对径向导叶水力性能同时进行多因素的优化研究。而文献[16]通过正交试验的方法研究发现泵体喉部面积这一因素对多级泵水力性能有重要影响。本文也在此基础上专门对导叶喉部面积这一影响因素进行了分析研究。

由于该泵运行流量较小,因而出口绝对液流角较小,应当设计较小的正导叶进口安放角,而对于喉部面积的设计,通常根据面积比原理来确定,Anderson针对普通离心泵定义面积比系数Y:

Y=叶轮叶片间的出口面积/泵体喉部面积

而本文中关于径向导叶的面积比系数公式为:

(1)

式中:D2为叶轮外径;b2为叶片出口宽度;Φ2为叶轮出口排挤系数;β2为叶片出口角;z为正导叶叶片数;a3为导叶喉部平面宽度;b3为导叶进口轴面宽度。

本文中为了尽可能减少其他因素对多级泵性能的影响,故b3=8.5不变,a4、b4根据a3的取值进行微调,a4为导叶出口平面宽度,b4为正导叶叶片出口宽度,导叶叶片数z的取值必为整数,考虑到叶轮叶片数和导叶叶片数互质,由于叶轮叶片数为6,文中导叶叶片数取了5和7两个数值。喉部面积根据原始导叶面积先进行01号导叶的设计,02和03号导叶喉部面积根据插值进行取值。即原始导叶喉部面积为182.8,由于其导叶及叶轮结构的限制,导致其额定点扬程严重不足,故考虑加大叶轮外径的同时减小导叶喉部面积进行调整, 导叶喉部面积暂取为161.1,进行等差数列插值后02号与03号导叶喉部面积取为224.3和255.8。考虑到成本问题,本文仅做了3个型号的导叶进行试验验证。

2 多级离心泵试验模型

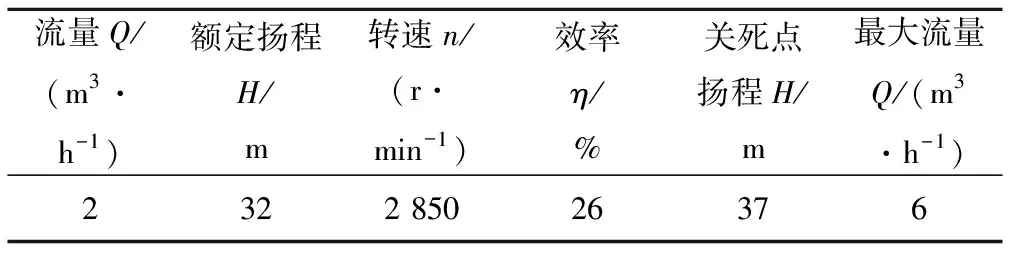

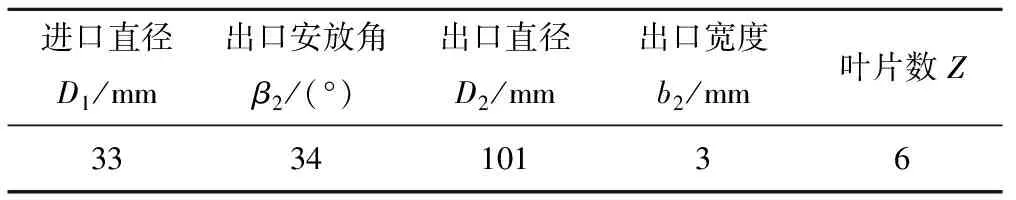

模型泵为一台低比转速三级离心泵,其设计性能参数及叶轮几何参数见表1、表2。

表1 要求水力性能参数Tab.1 Required hydraulic parameters

表2 叶轮几何参数Tab.2 Impeller geometry parameters

模型泵配套电机功率为0.75 kW,国标GB/T 25409规定的电机最大轴功率为1 187 W, 且应客户要求此泵为全扬程泵,额定点效率要高于国标效率,且关死点扬程尽可能不要低于给定的37 m。

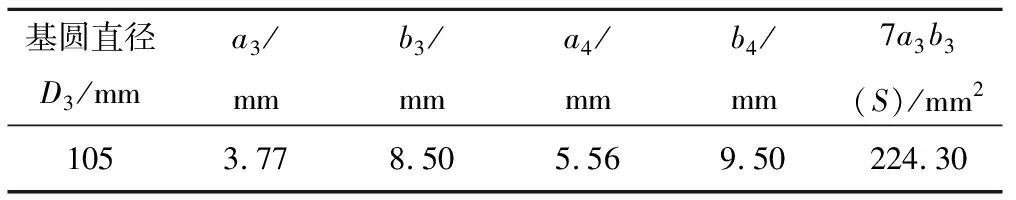

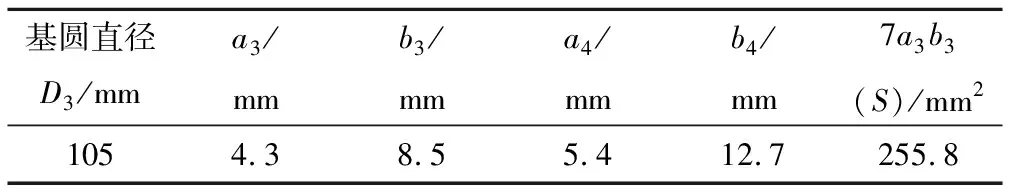

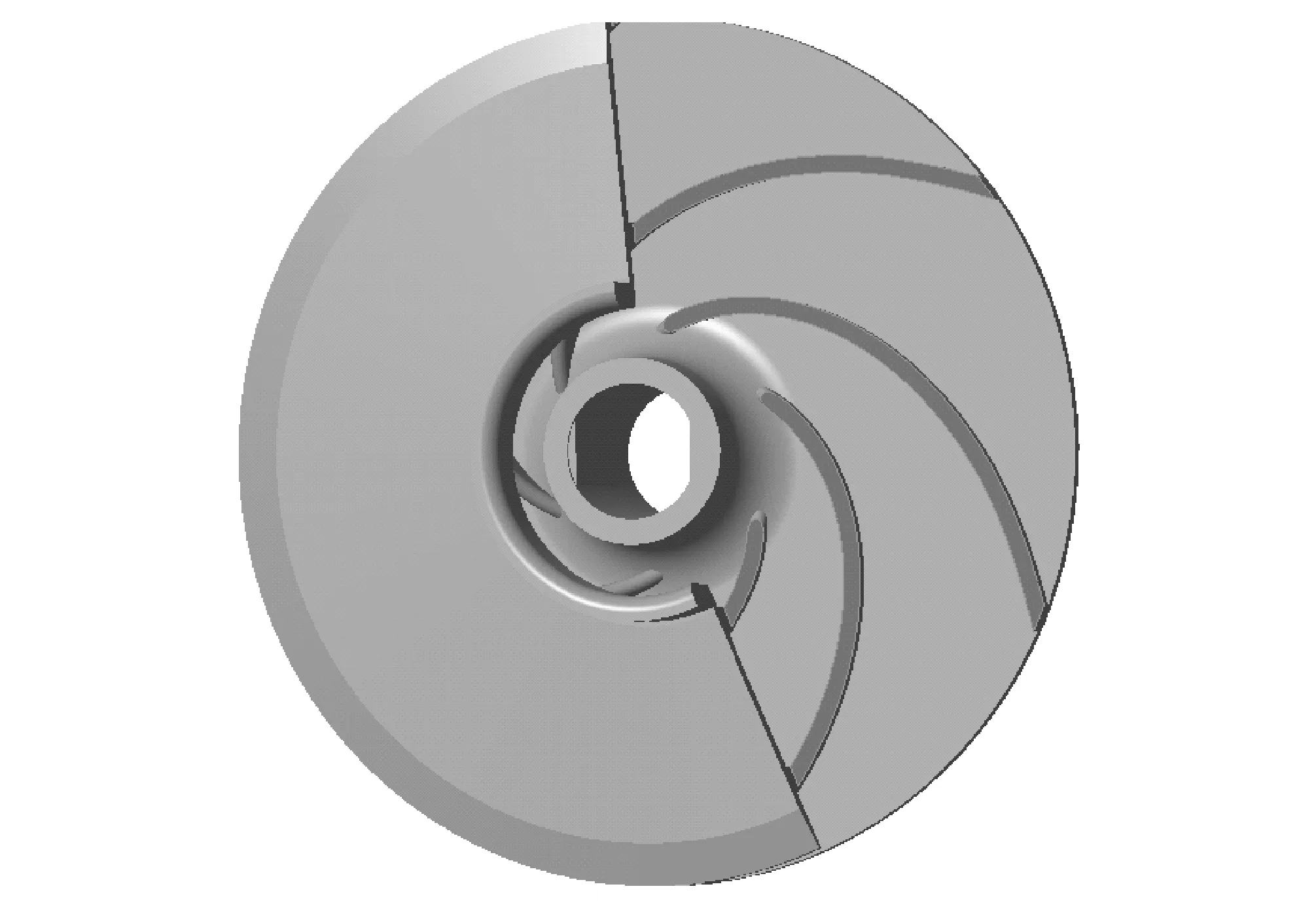

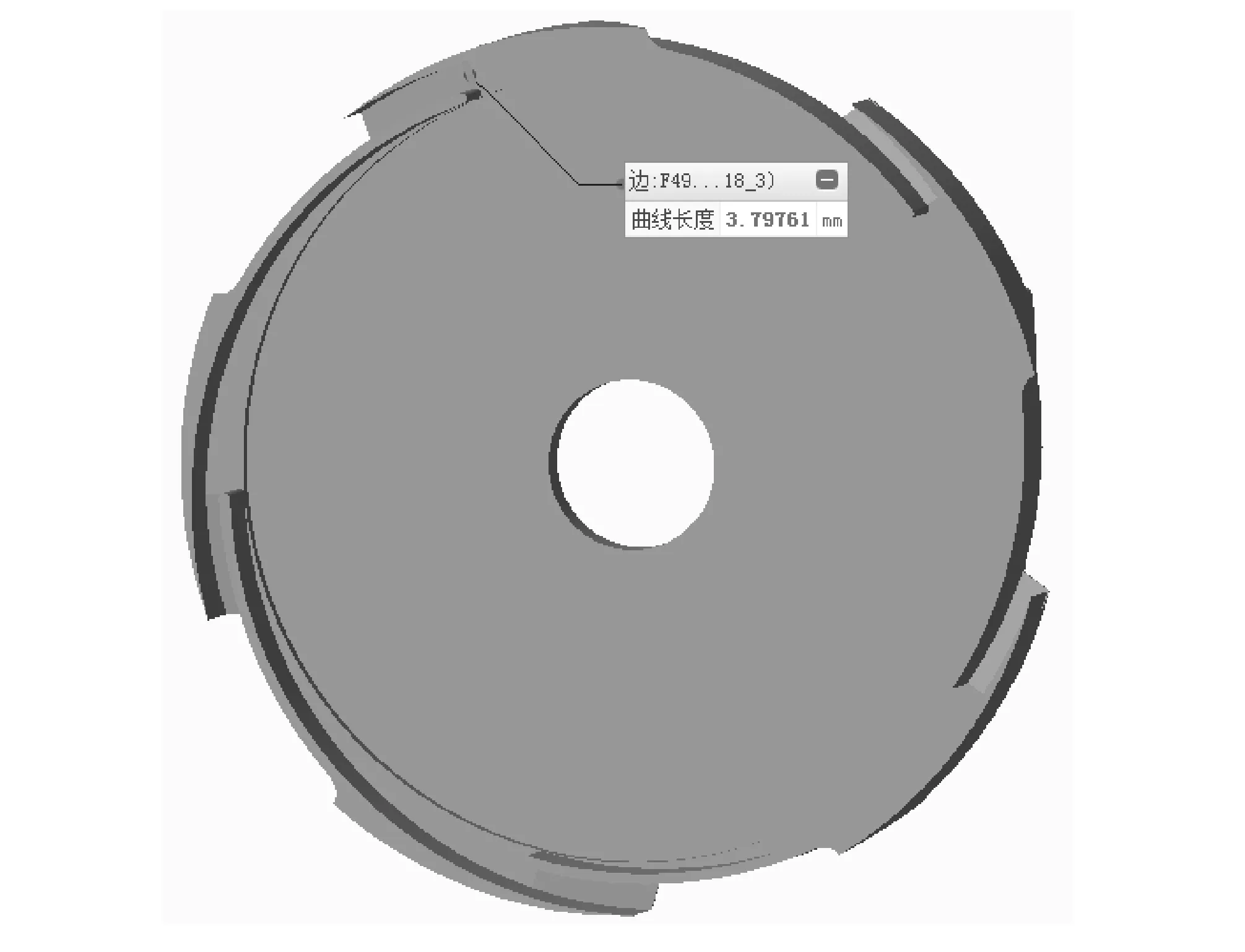

在保持叶轮模型不变的前提下,以导叶喉部面积为变参数,进行了3个导叶的设计及快速成型。依据设计参数对径向导叶分别进行水力设计,导叶几何参数及三维模型见表3~表6与图1~图4。其中,D3为导叶基圆直径;a3为导叶喉部平面宽度,b3为导叶进口轴面宽度;a4为导叶出口平面宽度,b4为正导叶叶片出口宽度;S为导叶喉部面积。

表3 原始导叶几何参数Tab.3 Original diffuse geometry parameters

表4 导叶01几何参数Tab.4 Diffuse 01 geometry parameters

表5 导叶02几何参数Tab.5 Diffuse 02 geometry parameters

表6 导叶03几何参数Tab.6 Diffuse 03 geometry parameters

图1 叶轮三维图Fig.1 3D model of impeller

图2 导叶01三维图Fig.2 3D model of diffuse 01

图3 导叶02三维图Fig.3 3D model of diffuse 02

图4 导叶03三维图Fig.4 3D model of diffuse 03

3 泵水力性能试验验证分析

3.1 不同工况下扬程分析

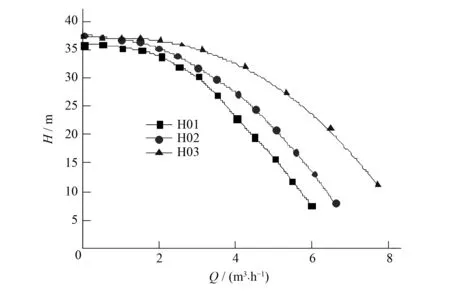

图5是三种导叶流量扬程性能曲线。由图5可以看出,随着导叶喉部面积的增大,流量扬程曲线逐渐变得平缓,且喉部面积最大的流量扬程曲线完全包络其他两条曲线。分析其原因,在叶轮保持不变的前提下,导叶喉部面积越大,相应的相对流动速度就越大。水流离开叶轮的旋绕速度,即水流绝对速度的圆周分量,将由速度三角形根据叶轮圆周速度和叶轮内水流的相对速度确定,由于叶轮后弯,所以相对速度将指向叶轮圆周速度方向的反方向。由于后弯的相对速度高,合成的绝对速度的圆周分量就低,因而泵所产生的扬程也就低。

在小流量工况下,可以看出,关死点扬程随着喉部面积的增大而增大,而02号导叶关死点扬程略高于03号导叶,这与分析结果不符,究其原因可能是测量误差所致。且三条曲线在关死点的扬程均达到客户要求。

在额定工况下 ,扬程是随着喉部面积的增大而增大。且三条曲线在额定点的扬程均高于客户要求的数值,不过由于配套电机最大轴功率的限制,暂时还不能判定三个导叶的优劣。

在大流量工况下,最大流量随喉部面积的增大而增大,且喉部面积对最大流量的影响显著,03号导叶在大流量的流量扬程曲线更加平缓,而01号与02号流量扬程曲线相对来说较为陡峭。

图5 扬程性能曲线Fig.5 The performance curve of head

3.2 不同工况下效率分析

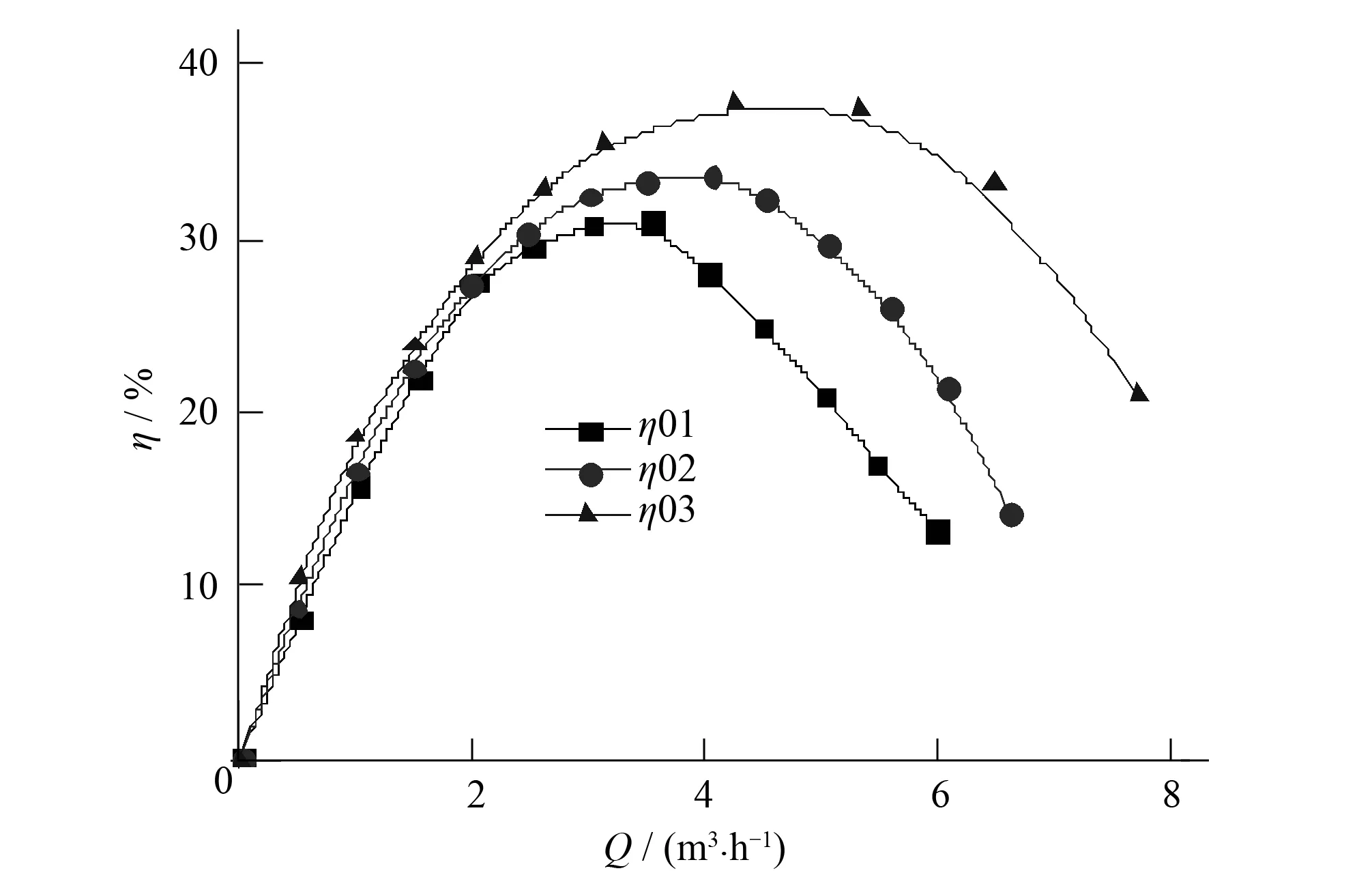

图6是三种导叶流量效率性能曲线。由图6可以看出,随着导叶喉部面积的增大,最高效率点向大流量偏移,且最高效率随着喉部面积的增大而增大显著。显然喉部面积最大的03号导叶效率曲线完全包络其他两条性能曲线。分析其原因,在叶轮保持不变的前提下,较大的泵体喉部面积,通过其的液体流速较低,从而减小了由于泵体内液流与叶轮出流因速度不一致而引起的撞击损失和导叶内的沿程水力摩擦损失。而又由于扬程的升高,最终导致效率提高且最高效率点向大流量方向偏移。

在小流量工况下,三条流量效率曲线变化并不显著,不过总体来说,效率仍然随着喉部面积的增大而升高。

在额定点工况下,可以看到喉部面积最小的01号导叶效率最低,低于客户要求的效率值。

而在大流量点,最高效率点随喉部面积的增大而增大,且喉部面积对最高效率的影响显著,03号导叶在大流量的流量效率曲线高效区最宽,而02号流量效率曲线高效区次之,01号流量效率曲线高效区较窄。

图6 效率性能曲线Fig.6 The performance curve of efficiency

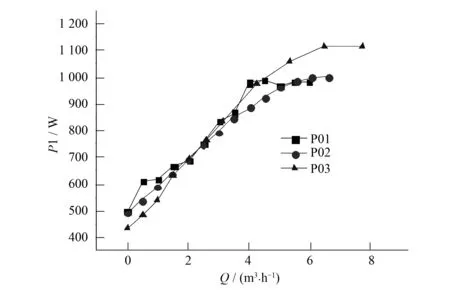

3.3 不同工况下轴功率分析

图7是三种导叶流量轴功率性能曲线图。由图7可以看出,随着导叶喉部面积的增大,流量轴功率曲线逐渐变得陡峭,且最大轴功率处的流量向大流量偏移。究其原因,应该是最大流量的增大,扬程提高,使得轴功率增加且轴功率曲线变得更加陡峭易导致原动机过载。由图7可知,03号导叶最大轴功率已经大于客户要求的最大轴功率值,引起原动机过载,而01号和02号导叶则可以满足客户要求。

图7 轴功率性能曲线Fig.7 The performance curve of shaft power

而由以上分析可知,关死点扬程都满足客户要求,额定点扬程也满足要求,额定点效率01号导叶不达标,而最大轴功率03号导叶超标,02号导叶虽然最大流量比客户要求的较高,但最大轴功率并没有引起原动机过载,故能够满足客户需求。

4 结 语

(1)流量扬程曲线的陡降程度随导叶喉部面积的增大而减小,即导叶喉部面积越小,关死点扬程越小,最大流量也越小。最高效率点随导叶喉部面积的增大而向小流量点偏移,且最高效率随导叶喉部面积的增大而增大。最大轴功率随导叶喉部面积的增大而增大。在叶轮保持不变的前提下,导叶喉部面积的合理取值是影响水泵性能指标的重要因素。

(2)低比转速离心泵径向导叶运用面积比原理设计的技术并不成熟,本文仅仅选取了三个不同喉部面积的参数进行了试验验证,而根据面积比原理,叶轮与导叶喉部面积的比值存在一个最佳值,需要后续的试验进行研究验证。

(3)新设计的02号导叶能够满足客户要求,说明导叶喉部面积对多级离心泵性能影响显著,可以作为泵设计和预测性能最有效的方法之一。

□