经编纱线张力补偿装置的工作机制

2018-11-28缪旭红张灵婕

孙 帅, 缪旭红, 张灵婕, 胡 瑜

(江南大学 教育部针织技术工程研究中心, 江苏 无锡 214122)

在实际生产中,如何把控经纱张力,使其处于一个稳定的状态,是纺织领域研究人员一直关注的课题[1]。早在20世纪80—90年代,宗平生[2]分析了消极式或半积极式送经装置不能适用于高速生产的局限性,并指出使用电子式送经解决纱线张力波动幅度不稳定的必要性;徐雷麟等[3]对补偿装置建立力学模型,分析了补偿系统的频率响应特性,为补偿装置的改进奠定了理论基础;近年来,文献[4-6]在机械式经编机上通过改变送经变换齿轮研究纱线张力与送经量的关系发现,在一定范围内,纱线送经量越大,纱线张力越小;Mikolajczyk等[7]建立了送纱的数学模型,认为纱线与张力杆基本垂直时,经纱张力最大值相对较小;文献[8-9]通过模拟织造过程中的纱线张力,研究了喂纱角度对纱线张力的影响。目前,已有研究人员从送经、喂纱角度等方面考虑减少纱线张力,而对于改变张力补偿装置的补偿性能来获得稳定的纱线张力的研究较少,且较多地停留在力学分析方面。为获得理想的纱线张力波动,本文首先将有无使用张力补偿装置的纱线张力进行对比,进一步通过改变张力弹簧的规格及安装密度,找寻经纱动态张力波动规律,探究张力补偿装置的补偿机制。

1 实验部分

1.1 实验原料与仪器

实验原料:83.3 dtex/36 f涤纶低弹丝(海盐海利环保纤维有限公司)。

实验仪器:E28 KS4-EL型经编机(德国卡尔迈耶公司);TS1-200-A2-CE1型张力仪(德国SCHMIDT公司);SCM01型四通道声振分析仪;LMS TEST.Lab配套分析软件(LMS公司);钢尺;轻质量杆;一定质量的重物;张力弹簧(2.0、2.5、3.0 mm);手持式电子称,扎带若干。

1.2 实验方法

1.2.1取样方法

本文主要研究不同张力补偿装置参数对纱线张力动态波动规律的影响。首先取第1把梳栉中间位置处的1根纱线进行不接触张力杆的动态张力测试,然后改变张力弹簧的规格及安装密度,对使用补偿装置中间位置的1根纱线进行动态张力测试,其中张力弹簧安装时均采用均匀配置的方式安装。为保证实验数据的可靠性,以上每种条件下的纱线动态张力数据至少采集3组,且对同根纱线进行数据采集,然后计算其平均值。

1.2.2纱线织造张力测试

搭建由TS1-200-A2-CE1型张力仪、SCM01型四通道声振分析仪、LMS TEST.Lab配套分析软件组成的张力测试系统,使纱线按照张力仪要求的纱路经过导向轮和测试论,张力采集间隔为0.05 s,采集时长为15 s。

1.2.3张力补偿装置弹性系数测试

为更加全面分析张力补偿装置的补偿作用,需要对不同参数配置下的弹性系数进行测量。本文实验借助一定质量的重物使得张力杆在竖直方向上产生位移,并用钢尺测量张力杆下降的竖直距离。根据胡克定律可知,弹性系数K=F/X。式中:F为张力杆竖直方向受的力,在本文实验中为重物自身的重力,大小为33.52 N;X为张力杆竖直方向的位移,mm。

此外,考虑到当前张力杆为弹性张力杆,在测量张力杆竖直方向的位移时可能会因重物的重力作用发生变形,对位移的读取造成较大的误差,故附加一个刚度较大的轻质量杆辅助测量(见图1)。每组位移测量3组,然后求平均值。考虑到重物的位置对张力杆下降的距离造成影响,每次测量时确保重物与扎带固定位置不变。

1—机架;2—张力弹簧;3—张力杆;4—轻质杆;5—重物。图1 张力杆位移示意图Fig.1 Tension bar displacement diagram

1.3 测试工艺参数

织造工艺参数:机速为600 r/min,牵拉密度为14横列/cm,组织结构为GB1:1-0/3-4//,送经量为1 570 mm/腊克。本文实验在E28的KS4-EL经编机上进行,通过改变弹簧的规格及安装密度进行张力测试,弹簧的直径分别为2.0、2.5、3.0 mm,且均按照11、8、5、3、2个/m的密度进行安装。

2 结果与讨论

2.1 张力补偿装置作用原理

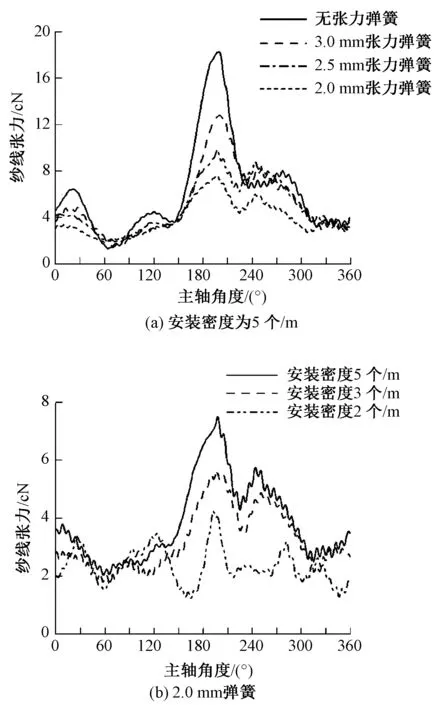

为探究张力补偿装置的补偿作用,对不同参数配置下的纱线动态张力进行测试,得到关于经编机主轴角度动态张力曲线,如图2所示。其中图2(a)示出同一安装密度、不同直径弹簧下的纱线动态张力曲线,图2(b)示出同一直径、不同安装密度下的纱线动态张力曲线。

图2 不同参数条件下的动态张力曲线Fig.2 Dynamic tension curves under different parameter conditions. (a) Mounting density of tenstion element 5 number/m; (b) 2.0 mm tension spring

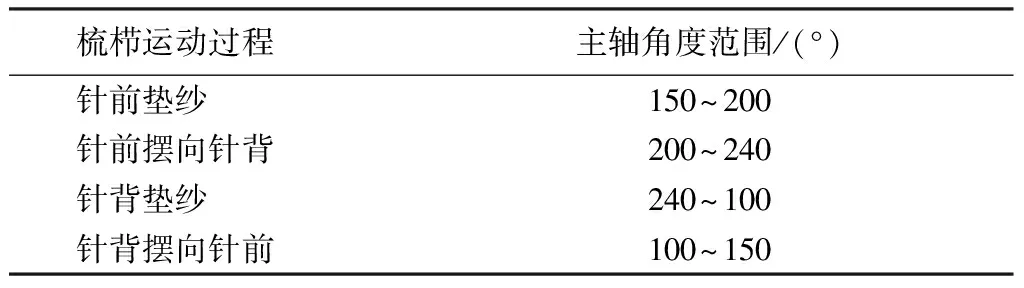

由图2(a)看出,在织造过程中,纱线张力有4处较大的波动,这与成圈机件的运动和纱线的延伸量变化规律有着密切的关系。结合表1梳栉运动[10]与主轴角度可知,在主轴位于0°位置时,槽针与针芯处于最低位置,导纱针处在针背极限位置,并进行针背垫纱,沉降片沿机前牵拉方向挺进,此时经纱的延伸量开始上升,因而纱线的张力增大,随后沉降片摆动至最前方(主轴20°附近),纱线张力出现极大值,形成张力波峰;接着槽针开始上升,针芯仍处在最低点位置,导纱针开始向针前摆动,纱线延伸量减少,当导纱针孔位于张力杆上的纱线接触点与旧线圈之间的连线时(主轴60°附近),此时纱线延伸量最小,因而纱线张力达到最小值,形成张力波谷;随后导纱针进行针背横移运动,纱线延伸量开始增加,纱线张力增加,继而针背垫纱结束,又一次形成张力波峰;在主轴120°附近,导纱针继续向针前摆动,槽针继续上升,针芯开始上升,此时沉降片后退一定距离,以放松握持的旧线圈,纱线延伸量减少,故而在主轴140°附近形成波谷;随后导纱针摆动至主轴195°附近进行针前垫纱,纱线延伸量增大,直至针前垫纱结束(主轴200°附近),纱线延伸量达到最大,故而纱线张力也达到最大值,形成最大波峰;之后沉降片放松握持的旧线圈,针芯穿过旧线圈,槽针开始下降,导纱针由针前极限位置处向机前摆动,纱线延伸量得到缓解,直至导纱针孔再次位于纱线在张力杆接触点与旧线圈的连线上时(主轴220°附近),纱线张力出现极小值,形成波谷;随后导纱梳继续向针背摆动,直至摆动到针背极限位置处,槽针继续下降,垫入纱线,针芯逐渐升出针槽,此时(主轴270 °附近)纱线被再次被拉紧,纱线张力再次出现极大值,形成波峰;之后沉降片向机后回退,槽针与针芯下降,并由针芯封闭针口,旧线圈沿着针杆向上移动,纱线延伸量下降,纱线张力下降,在主轴320°附近形成波谷,在主轴330°附近槽针与针芯同时下降到沉降片片腹下面进行脱圈,随后进行下一个周期[11]的成圈运动。

表1 梳栉运动与主轴角度Tab.1 Comb and spindle angle

由图2(a)可知:在张力波峰处,没有使用张力补偿装置的纱线动态张力峰值的张力值大,而张力波谷相对较狭窄;相比之下,使用了补偿装置的曲线,张力值相对较小(主要波峰处最明显),张力波谷较宽阔。补偿装置之所以起到“削峰补谷”的作用,主要是受其作用原理影响的。在经编机正常工作的过程中,经纱张力是很复杂的,主要由2部分构成:一个分量是平均力,受送经机构与织造工艺配合的影响,成圈机件的瞬息变化使得成圈区域对经纱的需求量发生了急剧的变化,而现有的送经机构并不能实现同步送出纱线,使得纱线需求量与实际送经量之间存在的差异处于不断变化中[12];另一分量是波动部分,因成圈机件的相互运动、张力弹簧的弹性模量及纱线的流变等而产生波动[13]。现在经编机上基本都采用积极式送经,并配合弹性张力杆辅助控制经纱张力。纱线张力的波动是不可能消除的[14],而张力补偿装置的使用改变了纱线从分纱梳到旧线圈之间纱段的必须长度,缓解了成圈机件瞬时需纱量和送经机构送出量之间的差异。当纱线消耗量大于喂入量时,张力补偿装置因弹簧发生弹性形变而产生下移,减少了导纱针孔道旧线圈之间的距离,有效地缓解了纱线消耗量与喂入量之间的差异,进而达到了降低波峰高度的目的;当纱线消耗量小于喂入量时,张力补偿装置因弹簧的弹性回复性形变而向上运动,将多余的纱线从导纱针孔拉出,增大了导纱针与旧线圈之间的距离,使纱线维持一定的张力,增大了波谷。

2.2 补偿装置弹性系数测定结果与评定

为更加全面地分析张力补偿装置的补偿机制,借助纱线张力的最大值、平均值及变异系数给予综合评定[15],具体参数如表2所示。

张力最大值表征纱线动态张力波峰的高低,纱线张力平均值反映张力变化的整体水平,由表2所示纱线张力弹性系数与最大值、平均值的数据可知,随着弹性系数的增大,纱线张力最大值增大,平均值也呈现增大的趋势。由于当前送经系统采用积极式送经,单位时间内送出的纱线量是一定的,但是由于耗纱量的增大使得纱线意外伸长,纱线张力增大,而弹性系数的增大使得补偿装置的阻尼效应得以加强,张力杆波动的幅度降低,波动频率增大。

表2 弹性系数与评定指标Tab.2 Elastic coefficient and evaluation indexes

若纱线张力波动过大,纱线瞬时需纱量与喂纱量之间的差异变化不明显,系统补偿性能下降,导致纱线在弱节处断纱形成疵点,因此,理想的纱线张力补偿系统存在一个适合生产的最大弹性系数。此外,随着弹性系数的减小,纱线张力减小,然而弹性系数并非越小越好。结合图2(b)可知,2.0 mm的张力弹簧在安装密度为2个/m时,张力较小,纱线张力波动频率增加,且布面伴随有漏针现象发生。这是因为当补偿装置的弹性系数减少时,补偿装置固有频率降低,上下摆动的幅度增大,不能及时地将多余的纱线从成圈区域中拉出,导致垫纱困难,严重时布面出现漏针的现象。纱线张力补偿与纱线张力波动之间存在一定的滞后时间,滞后时间的长短与张力元件的转动惯量及外力作用频率等因素有关[11]。当车速提高时,机器振动频率增大,外力作用频率增大,导致纱线张力波动加剧,纱线张力变大。由此可见,理想的纱线张力补偿系统同样存在一个适合生产的最小弹性系数。综上所述,当弹性系数处在一个大小合适的范围时,补偿装置具有最佳补偿效果。

此外,由表2数据可知:纱线张力在弹性系数为0~2 N/mm时增长幅度最大;弹性系数为2~5 N/mm的张力增长幅度次之;弹性系数为5~22 N/mm的张力增长幅度最小。这是由于随着弹性系数的增大,张力弹簧的个数增加,虽然系统的阻尼效应加强;但是与此同时系统的固有频率得以提高,张力杆上下摆动的频率增加,单位时间内缓解了喂纱量与需纱量之间补偿的不足,因此,在织造过程中,纱线张力呈现不同的增长趋势。反之,随着弹性系数的减少,此时补偿装置阻尼小,系统共振频率低,张力杆上下摆动幅度增大,摆动次数减少,不能及时地将多余的纱线从成圈区域拉出,纱线张力减少。

变异系数在一定程度上反映了经纱动态张力的波动程度。随着弹性系数的增大,其变化趋势与张力最大值、平均值的变化趋势相似,因此同样验证了以上结论。

3 结 论

本文通过变更张力弹簧的规格及其安装密度,测量并比较不同参数配置下纱线动态张力的差异,得出以下结论。

1)通过有无使用补偿装置的纱线动态张力之间的对比发现:未使用补偿装置的纱线张力在主轴360°内存在4处波峰,其中在主轴198°附近有最大波峰;使用了补偿装置的纱线张力在波峰位置处相对较小(其中主波峰位置处最明显),波谷较宽阔,说明补偿装置起到了削峰补谷的作用。

2)纱线张力补偿系统补偿能力的大小与装置的弹性系数有着密切的关系,弹性系数的大小受到张力弹簧的规格、安装密度的影响。当弹簧规格一定时,其安装密度越大,系统弹性系数大,纱线张力峰值相对越大,易形成断纱疵点,系统补偿性能下降。弹簧的安装密度一定时,弹簧直径越小,系统弹性系数小,纱线张力峰值相对越小,并非越小越合适,当弹性系数较小时,纱线张力波动频繁,布面易产生漏针疵点,系统补偿能力减弱。除此之外,张力补偿装置的安装角度、张力弹簧的材质、机器速度、组织、送经量、盘头的头纹数等因素也在影响着补偿装置性能的发挥。

3)随着弹性系数的增大,补偿装置的阻尼效应增强,与此同时,系统的共振频率提高,纱线张力增大的幅度变缓,反之,纱线张力减少。实际正常生产中,在保证产品质量的前提下,提高生产效率的同时,应当降低装置的弹性系数,提高系统共振频率,将补偿装置的弹性系数控制在合适的范围内。

FZXB