退浆废水中聚乙烯醇的膜蒸馏-超滤二级膜浓缩

2018-11-28潘玉婷沈忱思陈洪腾刘艳彪肖冬雪

潘玉婷, 李 方, 沈忱思, 陈洪腾, 刘艳彪, 肖冬雪

(1. 东华大学 环境科学与工程学院, 上海 201620; 2. 国家环境保护纺织工业污染防治工程技术中心, 上海 201620; 3. 复旦大学 环境科学与工程系, 上海 200433)

在印染加工前,为去除棉布上的浆料及棉纤维上的部分天然杂质,必须进行退浆。退浆废水具有水量大、水温高、碱性强、可生化性差等特点[1]。聚乙烯醇(PVA)具有良好的成膜性及黏附性,作为织物上浆的主要原料应用于经纱上浆已有70多年的历史,至今仍鲜有替代品[2]。据统计,我国每年纺织浆料PVA耗量巨大,已对环境造成了巨大的压力。

PVA退浆废水的可生化性较差,可生化性指标BOD/COD(生化需氧量/化学需氧量)值通常小于0.1,传统的生化法处理难以奏效。同时,纺织上浆用PVA的聚合度通常为1 700左右,由于聚合度较高,利用芬顿法或其他一些传统高级氧化技术的去除效率同样比较低[4-5]。此外,因为PVA呈电中性,常规物化法中仅有盐析凝胶法处理效果相对较好,其主要利用硼砂与PVA分子发生交联反应,形成PVA-硼砂双二醇型结构的凝胶,再利用Na+和SO42-的极性作用,使凝胶脱水[6]。此方法虽然对PVA退浆废水的COD去除效率较为理想,但产生的凝胶废物后续处理较为困难,且PVA的硼砂交联不可逆转,大量的PVA资源物质难以回用。近年来,膜分离技术在废水的深度处理及资源化利用方面得到广泛应用[7]。例如,膜蒸馏法具有设备简单、节能、收集效率高、操作方便等优点,但膜蒸馏的过程中需要冷热侧保持一定的温度差,通过温度差作为膜蒸馏运行的动力。退浆废水的温度在70 ℃左右,膜蒸馏浓缩分离的方式可充分利用退浆废水的余热进行工作,在一定程度上可节约能源[8-9]。但是膜蒸馏仅靠膜两侧的温差进行工作,有限的浓缩倍数距PVA的资源化回收仍有差距。超滤错流膜方法中膜通量高,易于操作,但也存在膜易堵塞和通量衰减的问题[10-12]。

本文采用膜蒸馏-超滤的组合工艺对PVA退浆废水进行二级膜处理,研究膜蒸馏与超滤浓缩工艺对退浆废水的截留效果及聚乙烯醇的浓缩效率,对工况参数进行优化,结合污染模型及扫描电子显微镜等表征技术对膜污染情况进行考察。

1 实验部分

1.1 实验装置

膜蒸馏装置选择直接接触式膜蒸馏(DCMD)的类型。膜两侧的溶液与膜表面直接接触,热侧溶液在膜表面蒸发汽化,在蒸汽压差的驱动下,蒸汽穿过膜孔,在冷侧被冷凝水冷凝收集[13]。超滤装置首先选用死端的形式对超滤膜进行筛选研究,根据选用超滤膜的切割分子量,用超滤错流装置进一步进行浓缩。料液槽在恒温水槽的加热下保持一定的温度,通过流速调节阀来调节料液通过膜表面的压力,将渗透液进行收集。

1.2 实验材料

1788型聚乙烯醇(平均相对分子质量为71 644,醇解度为88%)、硼酸、碘、碘化钾均为分析纯,由国药集团化学试剂有限公司提供。本文采用配制的聚乙烯醇溶液模拟退浆废水。选用的蒸馏膜为0.22 μm的聚四氟乙烯(PTFE)微滤膜,超滤膜为不同切割分子量的聚醚砜(PES)、聚偏二氟乙烯(PVDF),超滤膜均由上海摩速公司提供。

1.3 膜蒸馏和超滤实验方法

膜蒸馏实验中,用水浴锅来控制热侧端的温度,用恒温水槽来控制冷侧端的温度,采用蠕动泵使冷热侧的液体分别形成回路,用分析天平测定冷侧液体质量的变化,设定每隔20 min自动记录冷侧质量,分别计算通量的变化、COD去除率、PVA截留率[15]。

膜通量的计算公式为

式中:J为膜通量,L/(min·m2);ΔV为渗出液体积的变化,L;Δt为渗透时间,h;A为膜有效面积,m2。

膜浓缩的效果通过截留率来测定,截留率通过测定初始液和渗出液中PVA的质量分数计算得到,计算公式为

式中:R为PVA截留率,%;Cp、Cf分别为初始PVA质量分数和渗出液PVA质量分数,%。

超滤实验中,选用不同切割分子量的膜,使用氮气加压,用天平测定渗出液质量随时间的变化。膜通量及膜浓缩效果的测定方法与膜蒸馏相同。

1.4 测试方法

溶液中的PVA浓度根据文献[14],采用分光光度法测定。在硼酸介质中加入适量碘离子,生成蓝绿色络合物,在690 nm下具有最大吸收波长,绘制出PVA浓度与吸光度的标准曲线后测定PVA浓度;溶液中的COD按HJ 828—2017《水质 化学需氧量的测定 重铬酸盐法》测定;PVA浓缩前后滤膜的断面喷金后使用S-4800型扫描电子显微镜(日本日立公司)进行观察;PVA浓缩前后滤膜的接触角使用SL200KS光学法接触角/界面张力仪(德国KRUSS公司)测试。

2 结果与讨论

2.1 膜蒸馏对PVA退浆废水的处理

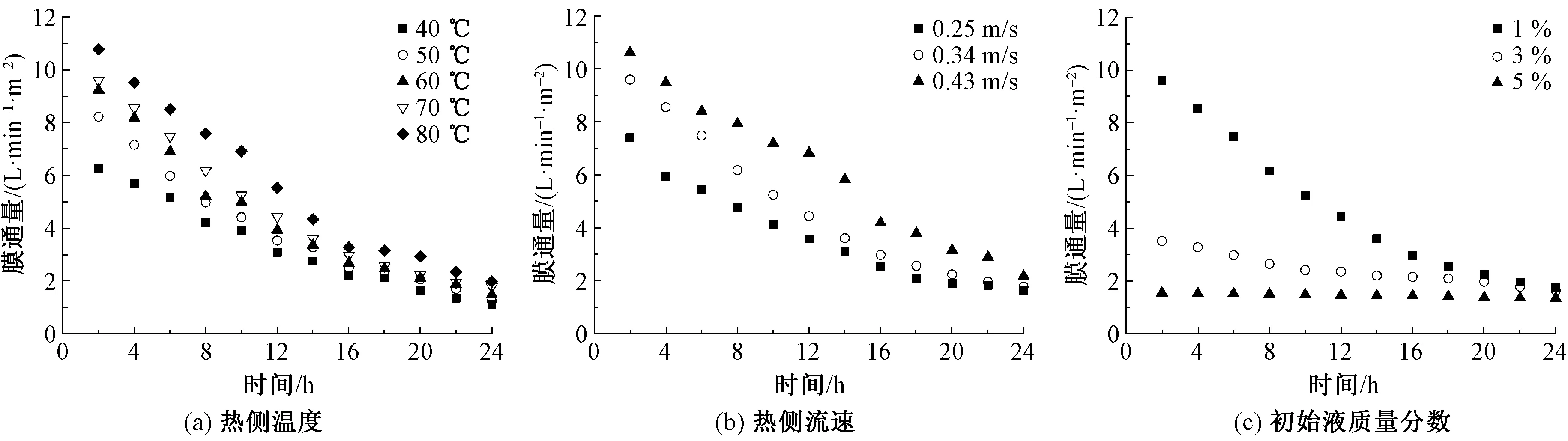

聚乙烯醇是一种典型的高分子聚合物,具有较高的黏度,其溶液的物化特征受浓度、温度等因素影响较大,因此,着重考察了温度、初始质量分数及流速对PVA浓缩过程的影响。图1示出不同因素对膜通量的影响。表1示出PVA浓缩效果的主要影响因素。不同的热侧温度设定为40、50、60、70、80 ℃,冷侧保持20 ℃恒定,热侧流速设定为0.34 m/s,冷侧流速设定为0.25 m/s,膜蒸馏的膜选用PTFE材质的0.22 μm的微滤膜,微滤膜与液体的接触面积为3 cm×5 cm,运行24 h。从膜通量变化结果可看出,随着浓缩的进行,通量都呈现出递减的趋势,这是因为随着浓缩的进行,浓缩液的浓度和黏度都增加,在膜表面形成浓差极化层,膜的孔道被堵住。随着温度升高,初始通量增加,平衡通量也增加,这是由于溶液的黏度随着温度升高而减小,分子的布朗运动也随之增强,微滤膜的孔道也会由于温度的升高而变大,使得膜浓缩过程中的阻力变小。热侧流速的增加对膜通量变化的影响不大,增加的流速在一定程度上减小了热侧膜表面的浓差极化现象的发生,防止了PVA在膜表面的沉积,使得膜通量略有增加[16]。对于不同的PVA初始质量分数来说,在较低的初始质量分数(1%)下,膜污染和浓差极化现象都不严重,膜通量较高;而在较高的质量分数(3%、5%)下,膜在浓缩开始阶段就被高黏度的料液堵塞了膜孔,导致初始通量较低。

图1 不同因素对膜通量的影响Fig.1 Effect of different operating parameters on membrane flux.(a) Temperature; (b) Flow rate of hot side; (c) Initial concentration

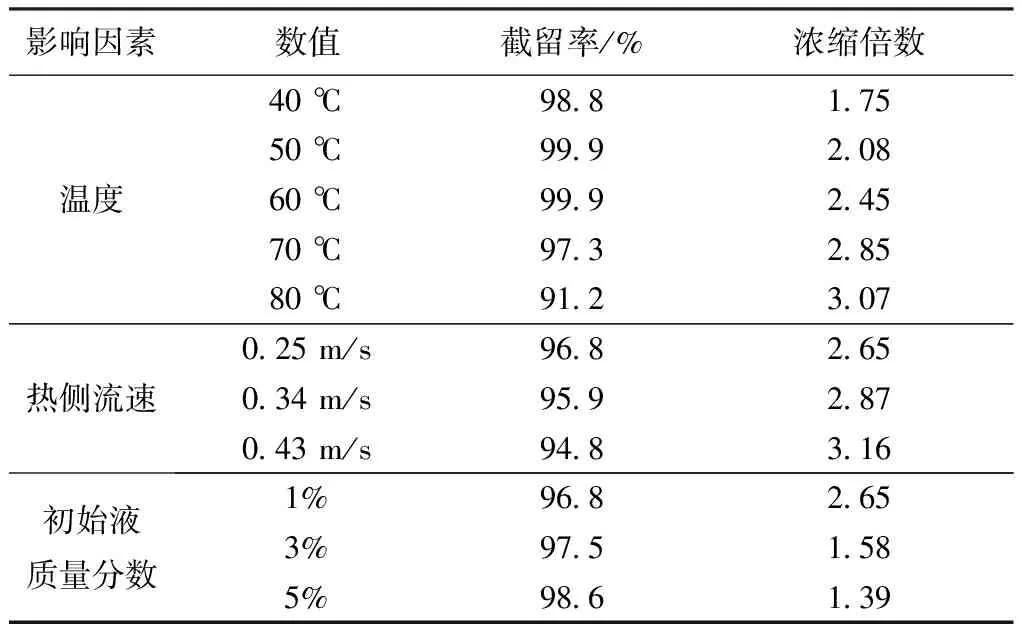

影响因素数值截留率/%浓缩倍数温度40 ℃98.81.7550 ℃99.92.0860 ℃99.92.4570 ℃97.32.8580 ℃91.23.07热侧流速0.25 m/s96.82.650.34 m/s95.92.870.43 m/s94.83.16初始液质量分数1%96.82.653%97.51.585%98.61.39

经过24 h的膜蒸馏浓缩,相应的PVA截留率与浓缩效果如表1所示。PVA在高温下黏度变低而较易渗透,导致其截留率随着温度升高略有下降。然而,这并不影响PVA的浓缩效率随着温度升高而增加,膜通量的增加使得料液中渗透出更多的水分,PVA浓缩倍数在80 ℃时可达3.07倍。与膜通量的研究结果一致,热侧流速的改变对PVA截留率及浓缩倍数的影响较小,浓缩倍数随着热侧流速的变大略有增加。对于PVA初始质量分数的影响来说,PVA质量分数在3%以上时会导致膜孔堵塞,使得浓缩倍数仅能维持在1.4倍左右。

从以上结果可得出,热侧温度为70、80 ℃时膜通量最大,PVA浓缩倍数最高,鉴于实际退浆废水的温度在70 ℃左右,膜蒸馏阶段的优化热侧温度设置为70 ℃;对于影响不大的热侧流速来说,从实际和节能的角度出发,将热侧流速定为0.34 m/s;PVA初始液的质量分数对膜通量和浓缩效果影响最为明显,膜蒸馏体系仅对初始质量分数为1%的PVA料液浓缩效果较好,经过24 h可达到3.07倍的浓缩效果。然而,从PVA资源化利用的角度看,质量分数为3%的料液浓缩显然不够理想,需要通过进一步浓缩。

2.2 超滤对PVA退浆废水的处理

2.2.1超滤膜的筛选及其通量衰减机制

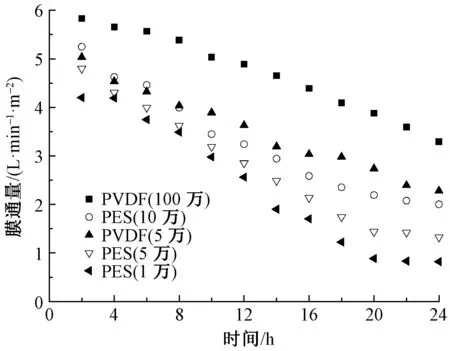

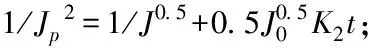

为使PVA达到便于资源化利用的质量分数,本文研究选用了通量较高的超滤错流膜与膜蒸馏体系构成“膜蒸馏-超滤错流”二级膜浓缩工艺[17]。为筛选适合的超滤膜,本文研究首先采用超滤死端装置进行测试,压力为0.4 MPa,初始料液质量分数为1%、3%、5%的条件下,对切割分子量分别为1万、5万、10万的PES超滤膜及5万、10万的PVDF超滤膜进行筛选,浓缩时间为24 h。图2示出不同种类超滤膜在浓缩过程中膜通量的变化,表2示出不同种类超滤膜在浓缩过程中的截留率及对PVA的浓缩效果。随着浓缩的进行,膜通量呈现出衰减的趋势,PVDF超滤膜膜通量大于PES膜,且切割分子量大的超滤膜的膜通量衰减较小。相应地,不同种类的超滤膜对PVA的浓缩效果也表现出相应的变化趋势。

图2 超滤膜种类对膜通量的影响Fig.2 Effect of different ultrafiltration membranes on concentration flux

超滤膜种类截留率/%浓缩倍数PES (1万)1.9897.5PES (5万)2.1498.1PVDF(5万)2.3897.4PES (10万)2.5798.0PVDF (10万)3.1597.1

超滤膜浓缩的过程不可避免地存在膜污染现象,除膜通量及浓缩效果外,本文研究还通过对污染模型进行拟合,分析超滤膜污染的具体类型。相关模型及拟合结果的相关系数如表3所示。所选的5种超滤膜均对完全堵塞模型拟合较好,复相关系数R2大于0.95。纺织用PVA的聚合度通常为1 700左右,相对分子质量达7万以上,且根据斯托克斯-爱因斯坦方程,线性的PVA分子形成球状颗粒也大于切割分子量为10万的超滤膜的膜孔径[18]。由完全堵塞模型的拟合度可推测,PVA在退浆废水中形成的胶体颗粒大于或等于膜的孔径,导致膜通量下降幅度大。结合图2的膜通量及衰减率和表2的PVA浓缩倍数可以看出:PES膜的膜通量衰减更快;在相同切割分子量的条件下,PES材质的膜浓缩效果要差于PVDF材质。PVDF膜的通量高于PES膜的原因有2个:1)PVDF改性膜的表面膜孔均一性较好,导致膜孔堵塞的情况少于PES;2)PVDF膜对温度的敏感性较小,而PES材质在温度较高的情况下容易收缩,导致内部孔径变小而膜阻增加。鉴于以上结果,商品PDVF膜更加适用于退浆废水中PVA的浓缩。

2.2.2超滤浓缩效率

根据超滤死端装置的测试结果,超滤错流装置选用切割分子量为10万的PVDF超滤膜,初始料液的体积定为1 L,料液温度通过恒温水槽维持在(70±2)℃,压力控制为0.4 MPa,结果如图3和表4所示。

图3 初始质量分数对PVA超滤浓缩膜通量变化的影响Fig.3 Effect of initial concentration of PVA on its ultrafiltration concentration on membrane permeate flux

随着超滤的进行,膜通量虽然呈现下降趋势,但维持效果均优于膜蒸馏。PVA初始质量分数为1%、3%、5%的料液浓缩倍数分别为3.12、2.54、1.48倍,较膜蒸馏的浓缩倍数分别提升了3%、71%、13%。

表4 PVA初始质量分数对超滤浓缩效果的影响Tab.4 Effect of initial concentration of PVA on ultrafiltration concentration

因此,可认为膜蒸馏因其较低的能耗优势更适用于较低质量分数PVA料液的初步浓缩,当PVA质量分数达到3%以上时,具有较大膜通量的超滤错流的方式则更适用于大浓度PVA料液的进一步浓缩。

2.3 膜蒸馏-超滤错流二级膜浓缩

膜蒸馏及超滤错流方式浓缩PVA料液的结果表明,膜蒸馏可利用退浆废水的预热,能耗较低,适用于低浓度PVA料液的初步浓缩;而具有较大膜通量的超滤错流的方式则更适用于大浓度PVA料液的进一步浓缩,故本文研究进一步设计了膜蒸馏-超滤的组合工艺,对PVA进行二级膜浓缩研究。图4示出膜蒸馏-超滤错流二级膜浓缩膜通量变化及PVA的浓缩情况。

图4 膜蒸馏-超滤错流组合工艺的膜通量变化及浓缩效果Fig.4 Membrane flux changes and concentration effect of PVA by two-stage membrane process

从图4可看出,膜蒸馏工艺在优化工况(热侧温度为70 ℃;热侧流速为0.34 m/s;0.22 μm的PTFE微滤膜)下,初始质量分数为1.00%的PVA料液可在24 h内浓缩至3.01%,但膜通量也快速从10.62 L/(min·m2)下降至3.62 L/(min·m2)。膜蒸馏浓缩后的料液转入超滤错流的装置进行进一步浓缩,膜通量相对膜蒸馏提升至5.32 L/(min·m2),在压力为0.4 MPa条件下使用切割分子量为10万的PVDF超滤膜在24 h内可将3.01%的PVA溶液浓缩至7.20%。将退浆废水从低浓度浓缩至高浓度,有利于进一步对退浆废水进行资源化的利用或者是循环使用。例如:利用高浓度PVA溶液的高黏性可以配制成液体胶水;也可利用其良好的成膜性制备成抑尘剂,用于防尘固沙。由此可见,从浓度低的PVA溶液通过膜分离技术浓缩至高浓度,更易于资源化的利用。

2.4 膜污染分析

本文研究除考察膜蒸馏-超滤二级膜浓缩工艺对PVA的浓缩效果外,也通过扫描电镜、接触角仪等表征手段分析了浓缩前后的膜污染情况[19]。图5示出浓缩前微滤膜表面的SEM照片。可以看出:膜蒸馏使用的PTFE微滤膜在浓缩前表面纹路清晰且分布均匀;浓缩后微滤膜表面的组成纤维变粗,空隙减少。这主要由于PVA黏度较大,容易附着在膜纤维表面,导致膜孔隙率下降,是膜通量明显下降的主要原因。

图5 微滤膜表面浓缩前后的SEM照片(×5 000)Fig.5 SEM images of microfiltration membrane surface before (a) and after (b) PVA concentration (×5 000)

图6示出微滤膜在浓缩前后的接触角测试结果。浓缩前,PTFE材质微滤膜的接触角为118°,具有较强的疏水性;浓缩后,接触角下降为58°。浓缩前后的亲、疏性能发生明显变化,这主要是由于亲水性的PVA在膜表面沉积造成的,进一步证明了膜通量下降是由于PVA在膜表面沉积导致[20-21]。

图6 微滤膜浓缩前后的接触角Fig.6 Water contact angles of microfiltration membrane surface before (a) and after (b) PVA concentration

图7示出超滤膜浓缩后PVDF膜的膜污染表征结果。可看出:在浓缩前超滤膜的孔道清晰且分布均匀;浓缩后的超滤膜孔道明显被颗粒状的物质堵塞。PVA低浓度时黏附于膜纤维表面或高浓度时聚集成团块堵塞膜孔都是造成膜通量下降的主要原因。图8示出超滤膜浓缩前后的接触角。浓缩后PVDF超滤膜的接触角由129°下降为85°,原来疏水性的超滤膜变为亲水性。

图7 超滤膜表面浓缩前后的SEM照片(×50 000)Fig.7 SEM images of ultrafiltration membrane surface before (a) and after (b) PVA concentration (×50 000)

图8 超滤膜浓缩前后的接触角Fig.8 Water contact angles of ultrafiltration membrane section before (a) and after (b) PVA concentration

3 结 论

1)分别探究了不同工况对膜蒸馏、超滤、膜蒸馏-超滤组合工艺的影响。鉴于膜蒸馏可利用退浆废水的预热进行工作并对低浓度PVA具有较好的浓缩效果,而超滤对高浓度PVA浓缩具有较高的通量和浓缩效果,提出了膜蒸馏-超滤二级浓缩工艺。

2)膜蒸馏-超滤二级膜浓缩经优化得出膜蒸馏段的最佳工况:选用0.22 μm的PTFE微滤膜;热侧温度为70 ℃,流速为0.34 m/s;冷侧温度为20 ℃,流速为0.25 m/s。也得出超滤段的最佳工况:压力为0.4 MPa,选用PVDF材质的切割分子量为10万的超滤膜,温度为70 ℃;能够将质量分数为1.00%的初始料液浓缩至7.20%。

3)利用超滤膜膜通量的变化进行污染模型数学拟合,得出切割分子量为10~10万的PES及PVDF超滤膜均符合完全堵塞模型,膜孔径的大小是膜污染的决定性因素及膜表面的疏水性,切割分子量为10万的疏水性PVDF膜较适用于PVA的超滤浓缩。关于PVA沉积于膜表面或堵塞在膜孔中而造成的膜污染问题,本文研究尚未能够解决,今后的工作将基于此问题进行进一步研究,以完善再生技术及提高膜材料的抗PVA污染情况。

FZXB