矿井瓦斯抽采方法及抽采泵选型布置研究

2018-11-28王志荣

王志荣

(阳泉煤业集团和顺新大地煤业有限公司, 山西 和顺 032700)

引言

瓦斯是赋存在煤层中的远古时代植物遗体变质成煤过程中产生的气体,煤层中的瓦斯是由“生”“储”“盖”三个条件共同决的。“生”指的是煤层形成过程中伴随瓦斯气体的生产情况;“储”指的是煤层储存瓦斯的能力;“盖”指的是煤层上方覆盖很厚的岩层体与地表土体阻碍瓦斯从煤层由内向外扩散的作用[1]。如果煤层中富含有瓦斯,应根据回采过程瓦斯涌出量预测建立抽采系统,保证回采过程不受瓦斯超限或突出等安全隐患影响。

1 瓦斯抽采技术及其发展概述

资料记录最早的瓦斯抽采实践发生在18世纪30年代的英国,当井筒掘进至深77 m的位置时,监测到的瓦斯涌出量很大,工作人员采取向井筒内敷设直径50 mm的密封管把瓦斯从正在掘进的井筒内排出到地面。

目前,瓦斯抽采技术迅速发展并逐渐在全世界煤炭生产国家广泛推广应用,大部分煤炭生产企业都非常重视发展瓦斯抽采技术,通过瓦斯抽采使采掘活动不受瓦斯超限或突出等安全隐患影响,工业利用抽采出的瓦斯还可以实现额外的经济效益[2]。据有关资料统计,目前已有10个国家的瓦斯年抽采量达到了1亿m3,各主要产煤国根据自身的煤层赋存特点和开采技术水平,研究与推广应用不同的瓦斯抽采方法,其中回采前预抽本煤层瓦斯、边采边抽和采空区抽采是目前实际工程中应用较多的方法。为了达到较好的抽采效果,上述不同方法可能在同一矿井配合使用,在增加瓦斯抽采量的同时,确保采掘工作面的瓦斯涌出量符合《煤矿安全规程》规定的安全生产要求。

我国在回采开挖煤炭资源时抽采利用瓦斯的记录较早,查阅大量文献发现,1537年我们的祖先就开始利用竹竿来排放开采矿洞内积聚的瓦斯等有害气体,这种方法类似于埋管抽放瓦斯。新中国成立以来,现代化的机械瓦斯抽采方法开始在我国各大矿井试验并推广。1952年,抚顺矿务局龙凤矿第一次建立瓦斯抽放站并实现了大规模抽采。目前,我国的煤炭回采技术和煤层瓦斯抽采方法已经达到了世界先进国家的行列,国产的抽放设备相当完善,针对不同的煤层瓦斯赋存状况可以建立相对应的高效抽采体系。

我国国有煤炭企业始终坚持“标本兼治、重在治本”的瓦斯治理原则[3],先后经历了“局部防突为主、先抽后采、抽采达标、抽采达标和区域防突先行”四个阶段。为了从根本上避免瓦斯灾害,必须采取多种方法相结合的综合瓦斯治理技术将采掘区域内的瓦斯降低至允许的安全范围之内。本煤层瓦斯预抽和采空区瓦斯抽放技术是我国目前使用较多的煤层瓦斯抽放方式,始终坚持“先抽后采”治理本煤层瓦斯。

2 瓦斯抽采方法研究

选择抽采瓦斯方法的原则[4]与煤层赋存地质、巷道布置及开采工艺设备等技术条件相适应;发挥各抽采技术的优点,建立综合瓦斯抽放方法;瓦斯抽采与巷道布置相结合,减少巷道掘进量与降低成本;结合采掘生产环节布置钻场、钻孔及抽采网路,增加抽采时间。

某矿为煤与瓦斯突出矿井,根据瓦斯预测结果,当矿井的生产能力为90万t/a时,矿井的瓦斯涌出量为63.52 m3/min。矿井瓦斯涌出关系如下页图1所示。

2.1 掘进区域瓦斯抽采

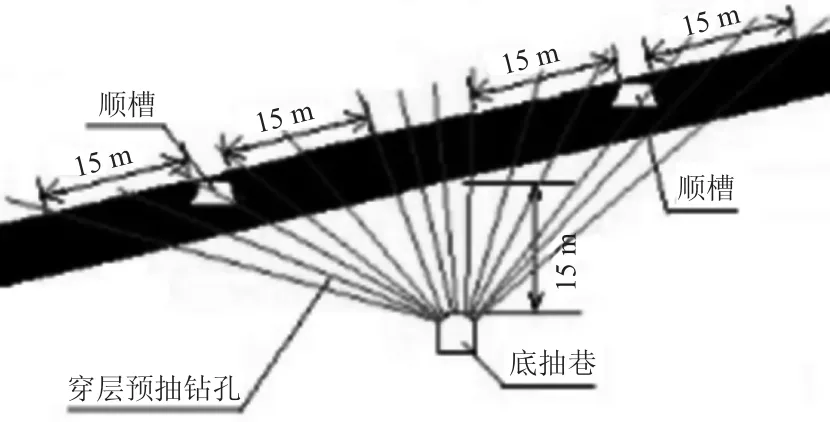

研究确定采用在底抽巷内布置穿层钻孔对回采巷道掘进区域的瓦斯进行预抽采,即每隔6 m施工一组扇形布置的穿层钻孔,每组包含14个钻孔,并保证钻孔的终孔间距不大于6 m,随回风巷道底抽巷掘进施工穿层钻孔,穿层钻孔的角度为25°~155°,钻孔的长度以穿透煤层全厚再施工3 m为准。

图1 矿井瓦斯涌出关系

根据实际情况随时调整穿层钻孔的角度,保证钻孔的终孔位置间距不大于6 m,钻孔的封孔段长度大于5 m;孔口的抽采负压大于1.3 MPa,预抽钻孔应覆盖回采工作面的所有巷道,且至少超过最外侧巷道15 m,预抽时间大于180 d,如图2所示。

图2 底抽巷穿层钻孔布置示意图

2.2 回采工作面瓦斯抽采

该矿开采的3号煤层属于可抽采煤层,因此,研究确定3号煤层的回采工作面区域抽采选用未卸压(预抽)的抽采方法。在3号煤层回采工作面进风(或回风)巷道内布置单侧顺层抽采钻孔预抽回采工作面区域内的瓦斯。回采过程中利用短钻孔边采边抽。抽采钻孔布置在进风(或回风)巷道内,钻孔直径为Φ94 mm,钻孔间距为3 m,钻孔的开孔位置距巷道底板为1.5 m。该工作面宽度为120 m,护巷煤柱宽度为30 m。因此,研究确定抽采钻孔的长度为170 m,钻孔的封孔段长度大于8 m;孔口的抽采负压大于1.3 MPa;设计采用长、短钻孔间隔布置方式,长钻孔长度为170 m,短钻孔长度为110 m,预抽时间大于420 d。

为了保证3号煤层回采工作面的正常采掘衔接,可在回采工作面开切眼往外500 m范围内,采用千米定钻机施工定向辅助预抽瓦斯钻孔,提前预抽本煤层瓦斯,从而缩短回采工作面前部的预抽时间,保证工作面正常开采。

2.3 采空区瓦斯抽采

研究确定在专用瓦斯排放巷道内布置瓦斯抽采管路抽采3号煤层工作面采空区的瓦斯,将工作面专用瓦斯排放巷道内放瓦斯横管(联络巷沿煤层顶板掘进)以里的联络巷封闭并埋入瓦斯抽采管路进行插管抽采。抽采过程中根据抽采情况通过阀门调节瓦斯浓度、流量及抽采负压等参数。

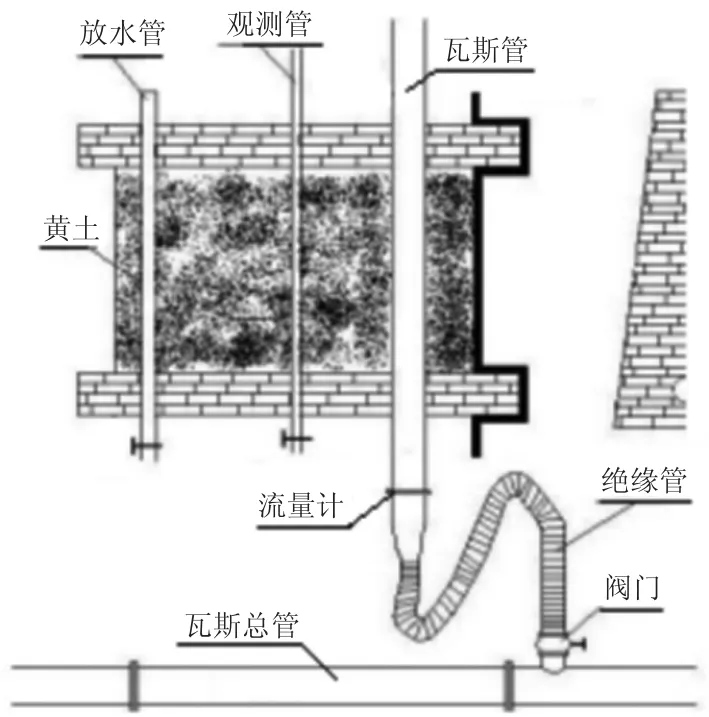

当回采工作面回采完毕且砌筑密闭墙后,可以在密闭墙上插入瓦斯抽采管路抽采采空区内从残煤及围岩内涌出的瓦斯。通过密闭墙布置的采空区瓦斯抽采管路如图3所示。

图3 密闭墙内瓦斯抽采管路布置示意图

3 瓦斯抽采泵选型及布置研究

矿井瓦斯抽采泵布置方式的选择原则是“技术可行,经济合理,安全可靠”[5-6],本研究依据这种原则考虑并确定该矿选择独立并联的井下瓦斯抽采泵布置方式。

综合考虑该矿的煤层瓦斯储存地质条件及矿井建设发展规模,矿井瓦斯抽采系统选用水环式真空瓦斯泵,泵叶轮内设有水环,从而无爆炸危险性;结构简单,运行可靠;真空度高。

瓦斯抽采泵压力是抽采管路全部阻力损失、抽采孔负压与输送管路正压的三者之和。具体包括以下方面:瓦斯泵入口与井下最长管路之间的阻力损失;该管路中的局部阻力损失;钻孔口负压。根据该矿所开采3号煤层的透气性、抽采钻孔的层位与封孔质量等因素确定该矿井3号煤层抽采钻孔的负压是13 000 Pa,采空区的负压是6 700 Pa。

根据煤矿瓦斯抽采的要求,矿井瓦斯抽采泵站的装机总能力与管网的输送能力应满足抽采达标时的要求;备用泵的抽采能力应大于运行泵中最大1台的单泵抽采能力,运行泵的装机能力应大于抽采达标时工况流量的2倍,结合该矿的实际情况,研究确定该矿地面低负压抽采系统选用2台2BEC80型水环式真空泵,1台运行,1台备用,其工况点技术参数如表1所示。

表1 2BEC80型瓦斯抽采泵工况点技术参数表

4 结语

确定该矿3号煤层的瓦斯基本参数时,由于缺乏确切的基础资料,只能参照周边邻近矿井3号煤层煤与瓦斯突出危险性鉴定资料。虽然与周边邻近矿井处于同一煤系瓦斯地层,但该矿3号煤层工作面采长、走向长度、产量和钻孔施工条件等与邻近矿井3号煤层存在差异,使得邻近矿井3号煤层资料参考价值有限,依然需要在抽采过程中不断总结与积累经验,最终得出适合该矿具体煤层瓦斯地质条件的有益结论,以指导生产实践。