磨音信号检测与处理方法研究

2018-11-28绡绡

, , ,绡绡

(重庆邮电大学 重庆市信号与信息处理重点实验室,重庆 400065)

0 引言

球磨机是在水泥、建材等行业粉碎物料的关键性设备,它工作时间长,耗电量大。近年来,基于磨音的磨机负荷检测方法得到国内外科技人员的纷纷关注,其主要是通过安装于球磨机筒体的电耳采集磨机研磨声来判断磨机负荷状态,该方法实时性强,可无损检测磨机负荷,因此有巨大的研究价值[1]。目前该研究主要分为两个方面,一是对于磨机信号检测方法的研究,二是对于磨音信号处理方法的研究。

传统的磨音信号检测模型一般有两种:单拾音器检测模型和双拾音器检测模型。前者通过靠近磨机研磨仓的拾音器采集研磨声[2-3]。由于电机、风机和齿轮等无关噪声信号也被采集到系统中,因此该方法负荷检测精度较低。后者在21世纪由张莲等人提出[4]。在此模型中,一个拾音器正对磨机采集研磨仓信号,另一个拾音器背对磨机采集噪声,噪声通过谱减法被消除。该方法未考虑信号同步问题,因此噪声估计会存在偏差。针对于磨音信号的处理方法,孙丽华等人通过FFT提取了磨音的特征频段,并指出特征频段能量和与磨机负荷单调递减的关系[5]。王飞等人提出了小波的方法。该方法对磨音信号进行分层、去燥和重构,通过磨音频谱与标准磨音频谱差来判断磨机负荷[6]。王金成等人提出了基于多传感器的数据融合方法。该方法结合将电流信号、筒体振动信号和磨音信号起来,利用FFT、互信息(mutual information, MI)和核部分最小二乘(kernel partial least square, KPLS)技术建立了磨机负荷模型[7]。

上述磨音检测和处理方法推进了球磨机负荷检测的研究,但无法有效去除噪声和提取磨音特征,导致负荷检测精度较低。本文首先利用盲源分离(blind source separation, BSS)理论从混合噪声中分离出了有效的磨音信号。然后结合经验模态分解(empirical mode decomposition, EMD)、相关系数准则和本征模函数(intrinsic mode function, IMF)能量的判别熵准则来提取磨音信号有效IMF。并用料球比值指示负荷状态,最终找到了不同料球比水平下磨音有效IMF能量的范围,建立了料球比检测模型。

1 基于盲源分离的磨音检测方法

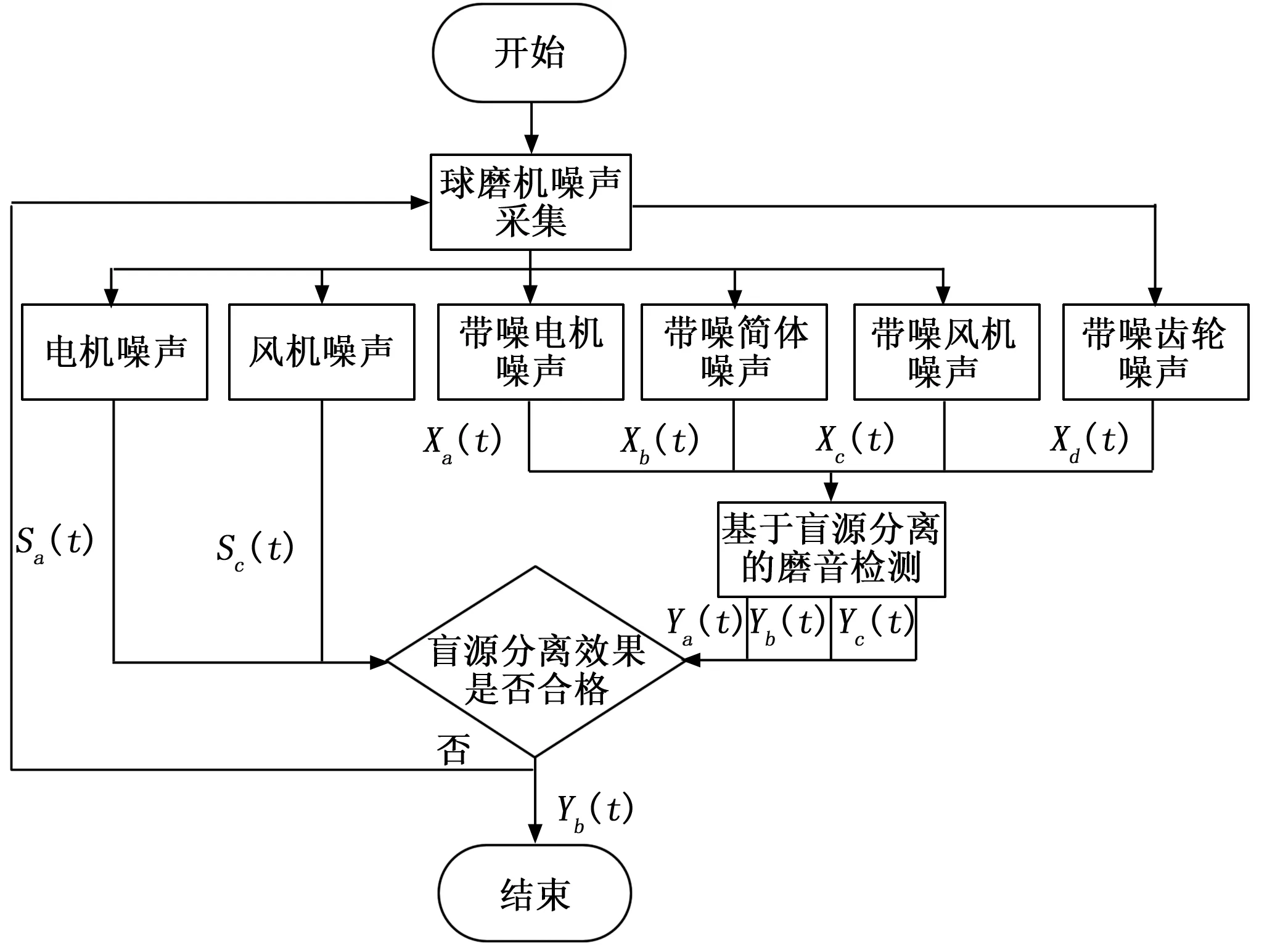

BSS是指在源信号与混合通道参数均未知的条件下,仅通过传感器观测信号来估计源信号和未知混合通道参数的一种信号处理方法。它最终将多个信号源的混合信号进行分离,得到单个信号源的频谱特征的目标[8]。工厂采集的音频就相当于一个盲信号,源信号和混合规则都未知,因此适用于BSS的情形。为简化模型,我们假定球磨机主噪声源为筒体、风机和电机和轴承[9]。磨音信号检测模型如图1所示。

图1 磨音信号检测模型

图1中传感器1,2,3和4放置于距离发生源2 mm处,分别采集电机、主轴承、研磨仓和风机噪声。图中我们可看出轴承和电机较近,因此从传感器接收的轴承声和齿轮声相近。结合盲源分离中源信号数大于分离信号数这一条件,我们假定分离信号有磨机信号,风机信号和电机信号。因此这项研究是已知带噪磨音信号、带噪风机信号、带噪电机信号和带噪轴承信号,通过BSS求出磨音信号、风机噪声和电机信号。下图2为磨音信号检测流程。

图2 磨音信号检测流程

图2中Sa(t)和Sc(t)分别为源电机信号和源风机信号,Xa(t),Xb(t),Xc(t)和Xd(t)分别表示带噪电机信号、带噪磨音信号、带噪风机信号和带噪齿轮信号。盲源分离之后得到电机估计信号Ya(t),磨音估计信号Yb(t)和风机估计信号Yc(t)。实验采用文献[8]的二阶盲识别(Second-order Blind Identification, SOBI)算法获取源信号。步骤如下:

(1)传感器获取的信号x(t)经过预白化处理得到白化矩阵Q,白化信号为z(t)=Qx(t);

(2)将z(t)分成L个非重叠的块,预先选定一组(τ1,τ2,....,τL)来估计协方差矩阵的集合;

(1)

(3)对所有的Rz(τi),使用联合近似对角化的方法,找到正交矩阵U,满足UTRz(τi)U=Di,其中{Di,l}是一组对角矩阵;

(4)估计源信号为y(t)=UTQx(t)。

为验证盲源分离效果,我们通过相似系数来评判盲源分离的有效性[10]。设源信号s(t)中第i个源信号si(t)和估计源信号y(t)中第j个分量yj(t)相对应,则si(t)与yj(t)的相似系数为:

(2)

式中,cov(·)为方差,|ρij|≤1。如果|ρij|=1则表示si(t)与yj(t)完全相似;如果|ρij|=0则表示si(t)与yj(t)相互统计独立。因此,如果分离效果好,则估计信号与源信号接近,即|ρij|≈1。

2 基于EMD分析的磨音处理方法

2.1 基于 EMD分析的磨音处理总体流程

本文结合EMD、相关系数准则和IMF能量的判别熵准则来提取磨音特征。当磨机处于不同的料球比水平时,用该方法分析磨音信号并提取磨音特征。特征提取流程如图3所示。

图3 基于EMD的磨音特征提取流程

(1)利用EMD将原有的3种磨音信号分解得到各自的IMF子信号;

(2)利用相关系数准则和IMF能量的判别熵准则提取信号中的有效IMF;

(3)计算有效IMF的能量,找到了不同料球比水平下磨音有效IMF的能量范围。

2.2 有效IMF提取

EMD方法是通过数据的特征时间尺度来获得IMF,筛选出的IMF在整个时间范围内的局部极值点和过零点数目必须相等,或最多相差1。且在任意时刻点,IMF局部最大值的包络和局部最小值的包络的平均值必须为0[11]。根据EMD理论,设原始数字信号为x(n),可表示为:

(3)

式中,i代表IMF分量的阶数;ci(n)代表第i阶IMF子信号;rn(n)代表信号x(n)的剩余子信号。

本文提出了两种有效IMF的提取方法:第一种方法基于相关系数准则,该方法可消除与原信号相关性较低的IMF[12]。第2种方法基于IMF能量的判别熵准则,该方法可以消除那些与磨机料球比相关性低的IMF[13]。

对IMF进行相关系数法筛选的主要方法是求出各个IMF信息与原始信号的相关系数,其值越大相关性越大,反之则越小。信号x和信号y之间的相关系数被定义为:

(4)

式中,E[·]代表数学期望;μx和μy分别代表信号x和信号y的均值;σx和σy分别代表信号x和信号y的标准偏差。

相关系数的阈值λ可通过标准差来设定:

(5)

式中,k表示相关系数的个数,μ是相关系数的平均数。我们比较了IMF和原始信号之间的相关性,并选出了一些相关系数大于阈值的IMF。

根据磨机研磨机理,磨机在不同的料球比下产生不同的磨音信号,对于同一层IMF来说,它们的频率和振幅不同,物理含义也难以解释。本文考虑利用IMF能量作为IMF特性,并且使用 IMF能量的判别熵作为分散度的度量。

根据Parseval定理,ci(n)的能量被定义为:

(6)

式中,Ci(k)是ci(n)的频谱;M和k无关是个常数。假设以IMF能量为特征的特征向量表示为:

E(i)= (e1(i),e2(i),...,eN(i)),i= 1,2,...,c

(7)

式中,c代表磨音信号的种类数;N代表特征向量的维度;eN(i)代表N个特征向量的能量。设第l个特征向量的均值为μl(i),l=1,2,3,...N,归一化均值表示为:

(8)

Wl(si,sj) =V(Pel(i),Pel(j)) +V(Pel(j),Pel(i))

(9)

式中,Pel(i)表示信号si第l分量的归一化均值,Pel(j)表示信号sj第l分量的归一化均值,V(Pel(i),Pel(j))表示相对熵,可以表为:

V(Pel(i),Pel(j)) = ∑Pel(i)log[Pel(i)/Pel(j)]

(10)

本文选择在不同样本间有较大IMF能量的判别熵,且在相同样本间有较小IMF能量判别熵的IMF分量作为磨音有效IMF,然后将效IMF能量和作为磨音信号的特征,通过不同料球比下该特征的差异来反映不同的料球比状态。

3 实验结果与分析

我们对某水泥厂球磨机(2.4×10)进行实验。磨机内钢球稳定在60吨。料位用0%~100%料球比表征。物料比随着给料速度的增加而降低。实验采集的具体方案为:

(1) 当磨机停机时,分别使风机和电机单独运转并采集相应的声音信号各3 min。本文我们假设此时的无干扰信号,即为风机源信号和电机源信号。采集这两种信号的目的是为盲源分离实验效果的验证做准备。

(2) 当磨机开始运行时,我们首先保持给料速度为28 t/h持续20分钟,此时为正常磨状态,料球比为46.67%。从第21分钟到第40分钟,给料速度为36 t/h,此时为饱磨状态,料球比为60%。到第41分钟,给料速度为22 t/h,此时为空磨状态,料球比为36.67%。在这60秒的过程中,我们将拾音器分别放置于距离磨机筒体、风机、电机和齿轮20 mm处采集信号

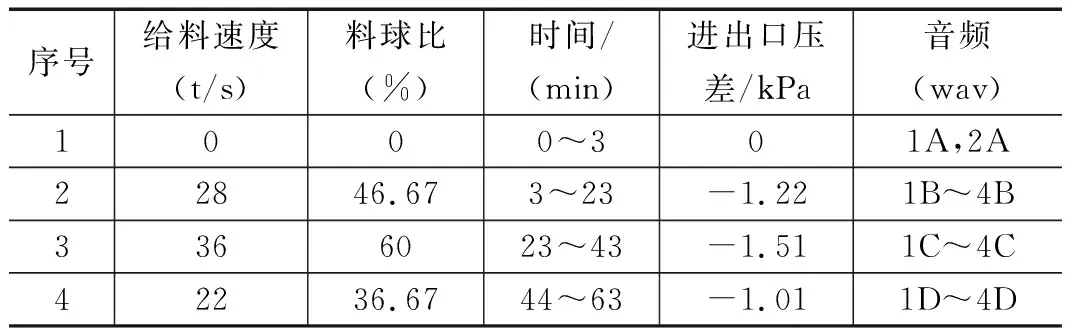

(3)通过工厂的中控系统实时记录对应的进口出口压差,实验过程中我们根据该值得到实时的料球比值。下表1为球磨机实验数据。

表1 球磨机实验数据

表1中有四类数据,其中实验1为磨机停机时采集的源风机噪声和源发动机噪声,分别用1A和2A表示;实验2~4为磨机运转时采集的混合带噪信号,其中1B,2B,3B和4B分别代表给料速度在28t/h时的带噪筒体信号、带噪风机信号、带噪发动机信号和带噪齿轮信号。后续的标号分别代表某一料位下4种带噪信号;表中进出口压差值为负,且随着给料速度的增加而降低。

3.1 基于盲源分离的磨音检测实验

实验首先对源电机和源风机信号进行频谱分析。下图4是风机和发动机噪声的频谱。

图4 风机和发动机的频谱图

图4中风机噪声辐射频段主要集中在3000Hz以下,其中以1500 Hz以下的中低频噪声较为明显;电机主要集中以1000Hz以下的低频为主。实验对3种料球比下磨音信号进行盲源分离得到3个估计源信号。我们以正常磨下的磨音信号为例,4个传感器采集到的混合信号时域和频域如下图5。

图5 混合信号时/频域图

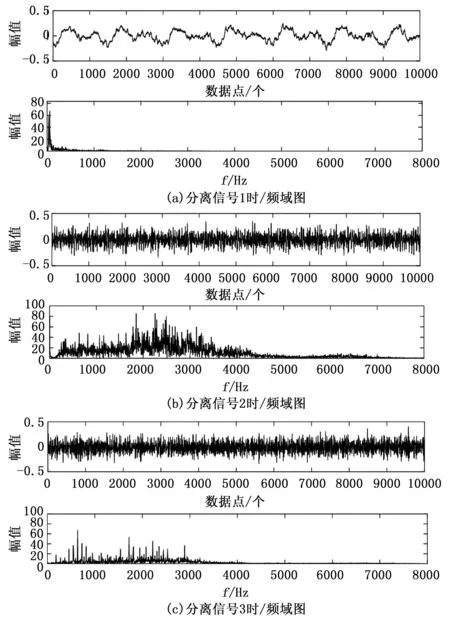

观察图5可知,4种信号噪声时域都含有随机成分和周期成分,但周期大小有差异。混合信号辐射频段较宽,基本都在4000Hz以下。主要集中以2000Hz以下的中低频为主,频谱分布较均匀,因此我们无法从频域上区分信号。分离信号的时域图和频域图如下图6所示。

图6 分离信号时/频域图

从图6中我们可以发现分离信号1和图4(a)的源风机信号频谱相似,分离信号3和图4(b)的源纯净电机信号频谱相似。分离信号2的频带更宽且能量更大,主要分布在5000Hz以下,且低、中和高频都有分布。我们可以确定该分离信号2是有效的磨音信号。

为了判别SOBI算法的有效性,我们将分离信号1和分离信号3与源风机频谱和源电机频谱做相似度运算,得到电机之间的相似系数为0.991 2,风机的相似系数为0.998 7。因此混合噪声通过盲源分离之后,风机和电机噪声可被消除,也就是说磨音信号可被有效提取。

3.2 基于EMD的磨音分析实验

由于磨音信号的变化滞后于给料速度的变化,实验首先分别从8 min,28 min和48 min起截取100段10 s的信号。在本文中,100段信号表示为100个样本。实验对10 s信号进行EMD分解,得到12个时域IMF分量,然后通过FFT算法将时域IMF转换到频域。图7给出了3种料球比下IMF的时域和频域曲线。

图7 不同料球比水平下磨音信号EMD分解图

从图7中我们可以看出,采用EMD分解之后信号的时间尺度是递减的。IMF层次越高,高频信息越少,低频信息越多。磨音频谱多分布于5000 Hz以下,且IMF11明显是个周期信号,实验得到它就是磨机旋转周期,约为18 r/min。

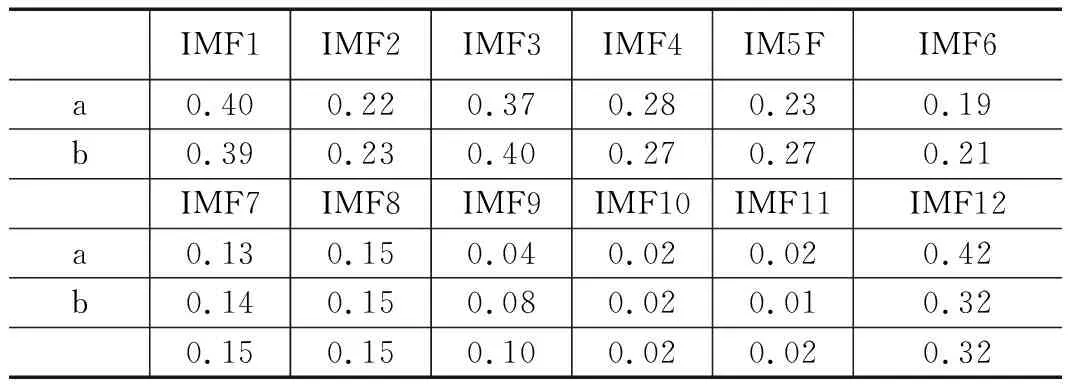

本文首先通过相关系数法对有效IMF进行初步提取,IMF1~IMF12与原始信号的相关系数如表2所示。

表2三类信号的相关系数标准差都不大于0.14。我们将相关系数的阈值设为0.14,可看出IMF1~IMF8的相关系数都大于0.14,依据相关系数准则,我们选择IMF1~IMF8作为有效IMF。

表2 各层IMF与原始信号的相关系数

接下来实验从每类信号的100个样本中随机抽取50个样本作为测试样本,然后用计算信号IMF1~IMF8能量的判别熵,结果见表3。

表3 3种信号之间IMF1~IMF8能量的判别熵

表3中S_DE表示相同类别信号之间能量的判别熵,D_DE表示不同类别信号之间能量的判别熵。IMF2~IMF6的S_DE和D_DE符合特征选择标准。所以我们通过计算IMF2~IMF6的能量和来映射磨机料球比。

3.3 磨机料球比检测结果

为了检测磨机料球比,我们绘制了整个给料过程中磨音有效IMF的能量积累值和磨机真实料球比值,其中真实料球比是通过进出口压差得到,随给料和研磨情况实时变化。我们比较了不同的特征提取方案。结果如图8所示。

(1) 方案1:选择盲源分离之前筒体噪声信号的IMF2~ IMF6的能量和作为磨音特征;

(2)方案2:选择盲源分离之后磨音信号的IMF2~ IMF6的能量和作为磨音特征;

(3)方案3:选择盲源分离之后磨音信号的IMF1和IMF7 ~ IMF12的能量和作为磨音特征;

(4)方案4:选择盲源分离之后磨音信号的IMF1 ~ IMF12的能量和作为磨音特征。

图8 有效IMF的能量在料位变化过程中的变化

实验比较了4种方案中有效IMF能量和真实料球比的变化趋势。观察图8我们可得到以下结论:

(1)方案1表明, 筒体噪声的IMF2~ IMF6的能量和在整个过程中变化不明显。造成这种情况的原因是磨机运行中存在噪声,包括球磨机电机噪声,球磨机齿轮噪声和风扇噪声,这些噪声是磨机负荷无关的声音信号的一部分。

(2)方案2表明,盲源分离后磨音信号IMF2~IMF6的能量和与实际磨机料球比非常吻合。球磨机加煤2分钟后开始振动,随着煤量的增加,有效IMF能量降低。 23分钟时,给料速度增加,振荡趋于稳定,有效 IMF能量开始下降。在第43分钟时给料速度下降,之后磨机开始振荡,有效IMF能量在52分钟时升至最高此时代表磨机内料球比最低。

(3) 方案3表明,盲源分离后磨音信号IMF1和IMF7-IMF12的能量积累在整个时间范围内接近固定值振荡,因此IMF1和IMF7-IMF12与磨机料球比关系不大。

(4) 方案4表明,盲源分离后磨音信号IMF1 ~ IMF12的能量积累变化不明显。造成这种情况的原因是磨音中包含部分IMF与磨机料球比相关性较低。

4 结束语

本文利用盲源分离方法,从球磨机混合噪声中提取出了有效的磨音信号;通过EMD分析、相关系数准则和IMF能量的判别熵准则,从磨音信号中提取了有效的IMF;最终找到了空磨、正常磨和饱磨下的有效IMF能量的范围,并得出磨音有效IMF能量随料球比增加而降低的结论。实验结果表明用本文方法得到的磨机料球比和真实料球比基本一致,验证了料球比模型的可行性和有效性,为基于磨音的磨机负荷检测方法提供的新思路。