产品创新和快速开发在弹力方程式赛车设计中的应用

2018-11-27迟瑞丰张文兵

迟瑞丰 张文兵

摘要:产品创新和快速开发在工业产品设计前期概念的验证以及后期加工制造中,运用非常广泛。企业陆续推出新产品,使产品更新换代,得益于产品的创新,创新是企业的核心竞争力。产品的快速开发在其中也起到了关键性作用,快速成型技术在产品的设计验证、功能验证、可制造性方面起到了非常重要的作用。文章以笔者亲自设计并参加的Formula-E弹力方程式赛车国际设计锦标赛中赛车的创新设计和零件制造为例,简要探究一下产品创新和快速开发在弹力方程式赛车设计中的应用。

关键词:弹力方程式赛车 产品创新快速开发 快速成型 零件加工

引言

E级方程式国际设计锦标赛由世界著名设计院校美国艺术设计中心学院(Art Center College of Design,简称ACCD)于2006年创办,至今已连续举办11届。这项比赛源自该学院工业设计研究生课程,旨在培养未来全球设计领导者们在产品开发战略、科学与工程技术、设计、制造、品牌、沟通、以及活动策划方面的综合素质,之后发展成为一项激动人心的比赛,一次热情活跃的交流,一场设计的嘉年华,成为未来设计领导者和设计师们十分重视的一场综合性赛事。在赛事中,可以提高CA.及团队的设计战略能力、实践创新设计思维、锻炼设计综合素质、培养社会责任感。

在国内此项比赛主要是由北京工业大学艺术设计学院与阿森特(北京)艺术设计中心负责承办,比赛地点是在北京工业大学,比赛场分为三个赛段,分别是爬坡竞速赛、障碍竞速赛和拉力竞速赛,赛道如图所示(如图1)所示。

比赛所用赛车的前进动力只能来自于大赛组委会提供的皮筋弹性形变产生的弹性势能。每辆车不允许使用超过两个无线遥控系统(两通道遥控器),每个系统可以进行单自由度或双向运动,也可以装备个性控制系统。赛车允许改变的结构包括:皮筋缠绕方式及圈数,缓冲保护和防撞;赛车的尺寸、材料和制造工艺无要求和限制;赛车可以使用购买的零件,包括转向轴、车轮、车辆支撑结构等,也可自行设计加工零件。

一、赛车的创新与快速开发

2017年6月,笔者根据往年参赛经验,带领长春工业大学团队参加了在北京举办的2017年E级方程式国际设计锦标赛中国赛区的比赛。参赛作品(如图2)所示。

创新是设计的根本动力,参赛使用的赛车也和市场上的玩具赛车大不一样,因为比赛规则的限制,这就要求参赛队伍需要全新设计并制作自己参赛的赛车,这也证明了产品创新在设计中的重要性。比赛所用赛车是赛车手亲自设计并加工制造出来,制作过程中,零件及车壳的加工多使用快速成型技术制作而成。对比市场上现有的车模与比赛所用赛车,无论在结构还是在动力方面都有所不同,现有车模型的零件无法直接使用,这就要求各赛队需要自行设计赛车的结构,并制造加工零件,以完成赛车的制作,顺利参加比赛。

(一)车体结构方案拟定

经过前期的草图推导,结构的推敲,确定了最初的车辆结构。采取中间放置皮筋作为动力,前轮转向,皮筋经轴连接两个成90度夹角的伞齿并连接后轮实现整车的驱动。前后各一个舵机控制转向與刹车,通过电池供电,接收器接收遥控器发出的信号,进行比赛车辆的遥控。

(二)样车制作

经过方案的确定,在pro-e软件进行建模仿真,确定模型的可靠性与可行性,之后进行车辆零部件的购买与制作。车身碳纤维管、遥控器、接收器、舵机、转向拉杆、伞齿、传动轴是通过网上购买,连接所需的零部件则是通过快速成形技术进行加工制作。

(三)调试与试验

样车制作完成后,要对其进行整车操作实验。首先要进行遥控器与接收器的配对,以实现遥控功能;其次进行皮筋上劲,是通过扭力进行上劲;然后进行刹车的控制,上满动力之后,要用刹车进行控制,要保证赛车放置于起跑线上时处于静止状态;最后释放动力,竞速实验,过程中要测试转向功能的灵敏度。

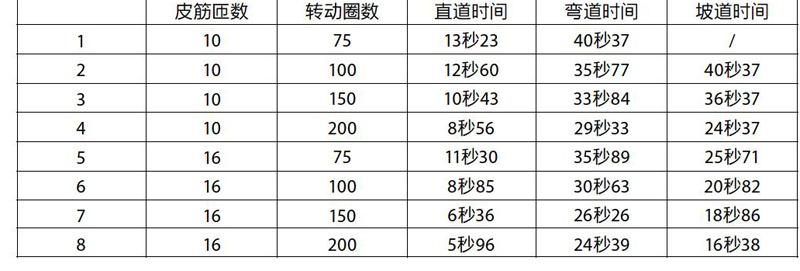

在实验过程中,要对实验阶段进行相关的记录,并且要对结果进行分析,才能更好地优化赛车的结构。实验测试数据如下(如表1)。

根据测试数据分析,皮筋匝数和转动圈数都是可变因素,对车辆速度的影响都很大,有一个相对最优值,所以还要在这个值附近进行进一步的测试分析,并不是圈数越多,速度越快。因此要根据第—次测试的值进行第二次的测试,要对皮筋匝数进行改变,重新测试车辆的速度。在结构方面,伞齿轮的传动比,也要有相应的改变,做出相应的测试,第一次是1:1传动,下—次测试则换成1:2传动比测试,以便确定哪种传动比更合适。

在经过反复测试之后,选取最优方案,进行最终车辆模型的优化,在材料以及零件加工方面,都要做到精益求精,以便在比赛时达到最佳状态。

二、快速成形技术在零件加工中的应用

由于快速成型技术在模型加工的过程中,有着成型快、成本低的特点,所以采用快速成型技术进行零件的加工与制造,从而快速得到试验样车,验证并优化赛车的性能及结构。由图可见,赛车部分零件是由3D打印机打印而成,比如车壳、车轮、转向座、转向杯、碳管与车身零件的连接零件、舵机支架、后轴齿轮支架等(如图3)所示。加工完成之后,进行后处理,并组装成赛车(如图4)所示。

在零件加工过程中,运用到实体建模、验证优化、快速成型等技术支持。由于快速成型制造技术的优越性和明显效益,较传统加工技术更为先进,所以在制作样车的过程中,优先选用快速成型技术进行零件的制作与验证优化。

在实体建模方面,运用pro-e三维实体建模软件进行零件的建模,建立三维实体模型,然后将三维实体模型转换为stl格式文件,运用3D打印机软件将stl格式文件进行切片处理,设置打印选项及参数,将数据输入到3D快速成型打印机,进行实体模型的制作。

在设计验证优化方面,设计师利用快速成型技术快速制作加工产品的模型,可以验证设计师的想法,发现产品创新设计中存在的问题。较传统方法而言,节省了大量的时间和费用。加工零件需要进行零件的功能性试验,如模拟仿真、受力分析、流体和空气动力学分析等,快速成型技术快速制作的模型可以用来模拟产品的工作情况,从而迅速完善产品相应制作工艺及所需模具的设计。对新产品的研发,零部件的制造和装配非常关键,快速成型技术和装配制造设计相配合,对零件批量加工前的装配制造检验尤为重要。在新产品正式投产制造或下生产订单制造之前,采用快速成型技术制作非功能性样品,制作产品的展览样品或摄制产品样本照片,能更好地检验产品设计的完整性。

在生产制造方面,快速成型技术加工的模型可以通过各种技术转换为最终零件。例如,利用硅胶模、环氧树脂与精密铸造等工艺结合制造模具,经过一次或多次转换制造最终产品。或将快速成型得到的模型直接用作产品的试制模具,或者将此模型当作母模,制作生产用模具,加快模具的制造过程。

三、产品创新和快速开发在赛车设计中的应用分析

赛车的创新设计是多方面的。在赛车的结构设计方面,考虑到动力的来源,需要突破现有玩具赛车的结构,因为皮筋形变产生的弹性势能是不均匀释放的,所以如何使用皮筋的弹性势能是一个很大的问题,这就需要传动结构的创新;另一方面如何控制赛车的速度也是一个难题,在弯道上,如何控制赛车顺利拐弯,这就需要刹车结构的创新。传统的碟刹不能满足赛车的使用,分析多次试验的结果,最终定的卡扣结构与单向轴承配合使用进行刹车,既能满足保存动力,又能保证赛车的减速拐弯通过弯道。在赛车的造型设计方面,如何快速做出物理模型是一个很大的问题,现在快速成型技术的广泛运用,使得这个问题迎刃而解,使用3D打印机能快速便捷地生成赛车外观造型的物理模型。从赛车结构设计创新、造型设计创新,到皮筋运用形式原理创新等多个设计方向的创新中,产生一组可行的“新”设计方案。

赛车的创新设计也是多层次的,包括从创新初期概念的提出,赛车结构及外观设计加工规划,到创新中期的结构测试、速度测试,再到后期的优化等。通过综合创新实践、迭代创新、寻找最佳方案,从而得到一个能够满足各方面要求的最优设计方案。

产品创新和快速开发主要包括了产品的實体建模,产品的设计验证和优化,逆向工程技术,快速成型技术,快速制模和快速熔模以及产品开发的组织管理。赛车的快速开发主要运用到了产品的实体建模、验证优化及快速成形技术。产品创新在赛车方面的理解是为达到赛车的速度与稳定性能而进行创新和创造的过程。可以从这一点出发讨论创新设计的概念。产品创新设计是设计师利用已掌握的知识,去改进、开发新的结构及造型,以达到满足用户使用的最新要求,后期涉及产品的市场竞争能力、可制造性的一个系统过程。比赛需求和技术的结合点正是赛车的创新设计,创新是完成这一点的决定性环节。赛车创新设计的基本点是速度及稳定性,在赛车创新设计中,使用到的创新方式包括首创式创新和模仿式创新,这两种创新模式都包括创新的基本过程,即从结构样车到改进完善的过程。创新性是创新设计的灵魂,只有创新才有可能得到结构新颖、性能优良的具有竞争力的赛车。在赛车的创新设计中,产品创新理论和快速成型技术起到了关键性作用,在产品的创新设计中,产品创新理论和快速成型技术也将发挥它们的作用。

结语

产品创新和快速开发在Formula-E弹力方程式赛车国际设计锦标赛赛车的设计中,实体建模、验证优化、快速成形技术得到了很大的应用。其中快速成形技术将计算机辅助设计、计算机辅助制造、新材料等先进技术集合于一体,依据计算机软件建立的赛车零件三维设计模型,通过叠加成型方式直接转化为实物原型,不仅能够恰到好处地提供赛车创新设计所需要的设计模型及功能验证模型,而且能够明显地缩短创新设计的周期,提高创新设计成功率,降低设计开发成本。在众多企业及公司产品创新设计开发过程中,产品创新方法和快速成型技术得到迅速的推广应用,成为支持创新设计开发的一项关键方法技术。