全机制砂C60混凝土超高层泵送施工技术

2018-11-27龙开定张田庆

蒲 伟,龙开定,张田庆

(中国建筑第二工程局有限公司,云南 昆明 650000)

在无天然砂资源地区和天然砂资源匮乏地区,使用更加环保的机制砂取代天然砂配制混凝土是未来发展的趋势。

国内C60以上混凝土配制时基本采用天然砂或混合砂,目前尚无全机制砂C60混凝土,交通系统已开始采用全机制砂配制C50混凝土应用仅限于桥梁施工,目前建筑用全机制砂混凝土泵送高度仅有200m。

C60高性能混凝土水胶比低,细颗粒总量多,内聚力高,粘度大,流动阻力大,泵送本身就具有一定的难度,而机制砂棱角多、粒型和级配差,采用机制砂配制高性能混凝土不仅增大了混凝土粘度,而且极大的降低了混凝土的和易性,致使高性能混凝土的泵送难度更大,施工质量难以保证。在超高层建筑蓬勃发展的今天,如何实现C60高性能全机制砂混凝土超高泵送问题亟需解决。

1 工程简介

昆明西山万达广场项目2栋超高层建筑高度316m,本工程采用全机制砂配置超高层用C60混凝土,根据不同的泵送高度梯级调整优化混凝土配合比,同时通过控制硅粉、粉煤灰双掺比例、石子粒径、砂率、外加剂等改善混凝土的和易性,降低混凝土粘度系数,提高混凝土可泵性,从而实现了高性能全机制砂混凝土315m的超高层泵送。

1)采用全机制砂(而非混合砂)配制超高泵送混凝土,解决了混凝土天然细骨料匮乏地区对超高层建设制约的影响,并且实现就地取材,减少材料的运输距离,实现绿色施工,同时避免了从外地远距离运输天然砂的过高成本。

2)通过优化混凝土配合比,降低混凝土粘度系数实现了315m及以内高度全机制砂C60混凝土的一次泵送,避免了采用接力泵送的方式,保证了混凝土施工质量,加快了施工进度。

3)根据建筑高度合理划分泵送区段,科学调整各区段混凝土配合比,满足了不同泵送高度的可泵性要求,大大减少了堵管、爆管现象,保证了施工安全,加快了施工进度,降低了施工成本。

4)通过调整混凝土外加剂,提高混凝土保塑性,有效控制混凝土经时损失,保证混凝土6h后工作性能基本无损失。

5)布料机设置在液压爬模架体上,同液压爬模同步爬升,省去布料机安拆时间,提高施工效率。

2 泵送梯级划分

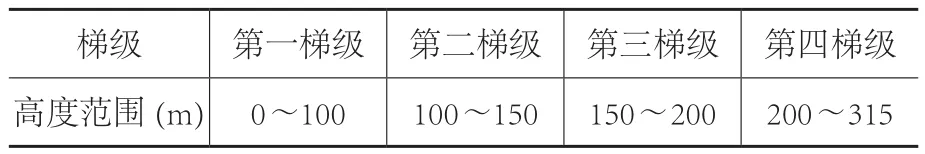

为了满足不同高度高性能混凝土泵送要求,根设备泵送性能指标将泵送高度划分为4个梯级(表1),根据不同的泵送高度梯级,优化调整混凝土配合比。

表1 泵送梯级划分表

3 原材料选择

3.1 水泥选择

为了满足绿色施工要求,减少水泥等原材料的运输距离,水泥选择当地供应和质量稳定的P.O42.5来配置C60混凝土。

3.2 集料选择

选择Ⅰ类机制砂作为混凝土细集料;选择5~31.5mm、5~26.5mm、5~19.0mm等连续级配的坚硬的碎石作为粗集料。

3.3 掺合料

选择Ⅱ级粉煤灰、Ⅰ级粉煤灰、S75级矿粉、Ⅰ级硅粉等材料作为掺合料。

3.4 外加剂

选择萘系减水剂、聚羧酸减水剂等作为外加剂。

4 泵送系统设备选型

4.1 混凝土泵选择

根据混凝土浇筑计划、最大输出量和最大泵送高度来选择混凝土泵的型号,选型的重点是确定混凝土泵的额定压力、额定排量以及混凝土泵的台数等。

混凝土采用全机制砂配制时,本身其胶凝材料总用量大于普通混凝土,粘度增大,并且机制砂棱角多、粒型和级配差,更增大了泵送负荷,必须对混凝土粘度系数进行测试,从而对泵送压力进行计算。

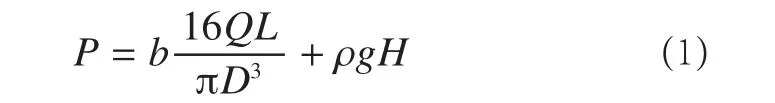

采用C60机制砂混凝土泵设备选型阶段,可取混凝土粘度系数为5~10(10-6barh/m),根据公式(1)对泵送压力进行初步估算,从而确定泵送设备。

4.2 混凝土输送管选配

混凝土输送管为混凝土输送泵配套管道,其规格应根据粗骨料最大粒径、混凝土输出量和泵送高度以及拌合物性能进行选择,超高层建筑混凝土输送管应根据不同高度区段分为高压区、中压区、低压区,根据不同压力区段的最大泵送压力计算出最小壁厚值,合理选配不同压力区段的泵管,混凝土泵管需具有较强的抗爆能力,采用机制砂混凝土时,泵管需具有更强的耐磨损能力。

4.3 布料设备的选配

布料设备的选型与布置应根据浇筑混凝土的平面尺寸、布料半径等要求确定;布料设备应能覆盖整个结构面,并能均匀、迅速地进行布料。超高层建筑核心筒具有较多的劲性柱,布料设备宜选用全自动液压布料设备,并设在核心筒爬模架体上。

5 混凝土分梯级配制

在保证混凝土强度等级的前提条件下,根据不同的泵送高度梯级,分别设计混凝土的配合比,通过降低混凝土粘度系数,来改善混凝土和易性,提高混凝土可泵性。

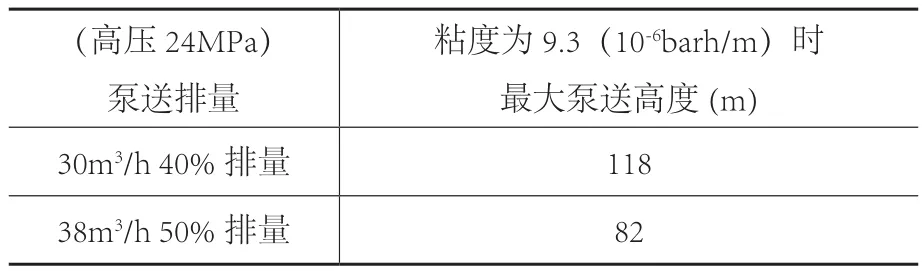

测试机制砂混凝土在不同梯级配合比下的粘度系数,计算出混凝土理论泵送压力,再与现场实测压力进行对比分析,不断调整各梯级配合比,最终实现机制砂混凝土实现超高层一次性泵送入模,理论泵送压力计算公式

式中:P为压力,b为粘度系数,Q为排量,L为管道长度,D为管道直径,ρ为混凝土密度,g为重力加速度,H为泵送高度。

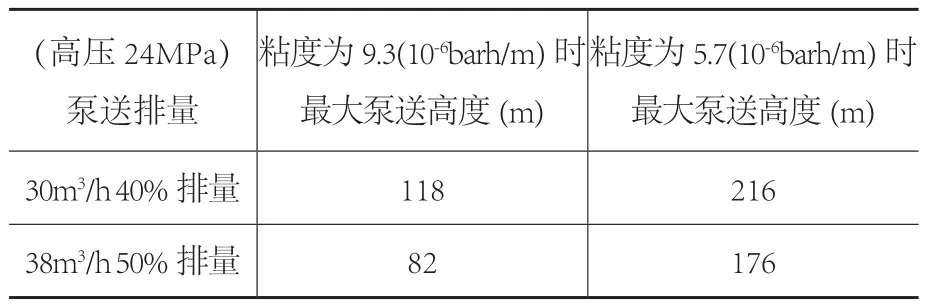

第一梯段(0~100m):采用材料P.O42.5水泥、Ⅱ级粉煤灰、S75级矿粉、萘系减水剂配制混凝土。其胶凝材料总量为640kg,粘度系数最大达到9.3(10-6barh/m),泵送高度118m。理论泵送高度见表2。

表2 第一梯段理论泵送高度表

第二梯段(100~150m):通过掺入适量硅粉替换原有S75级矿粉,同时将粉煤灰由Ⅱ级提高到Ⅰ级,并将外加剂改用减水率>20%的聚羧酸高性能减水剂,配制的混凝土粘度系数大副减少到5.7(10-6barh/m),混凝土强度提高到78 MPa。理论泵送高度对比见表3。

表3 第二梯段理论泵送高度对比表

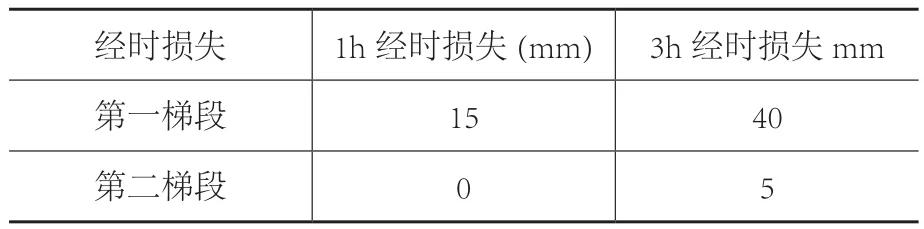

通过调整外加剂提高了保塑保水性能,减少混凝土的坍落度损失,混凝土1h、3h坍落度损失见表4。

表4 混凝土1h、3h坍落度损失对比表

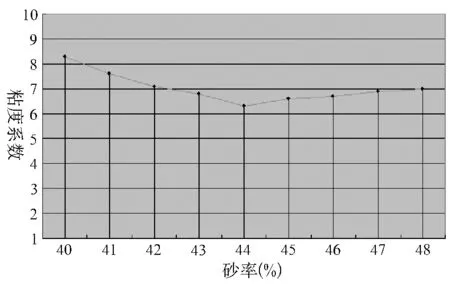

第三梯段(150~200m):通过试配确定最优砂率:砂率过大过小混凝土泵送阻力均会增加,通过粘度系数数据分析得出砂率和混凝土粘度存在最佳临界点,混凝土配制时采用最优砂率进行配制。图1显示砂率为44%时粘度系数最小。

图1 最优砂率

调整石子粒径:石子粒径大阻力增加,粒径太小孔隙率、比表面积增大,强度降低,将石子粒径由5~31.5mm连续级配改用5~26.5mm连续级配。

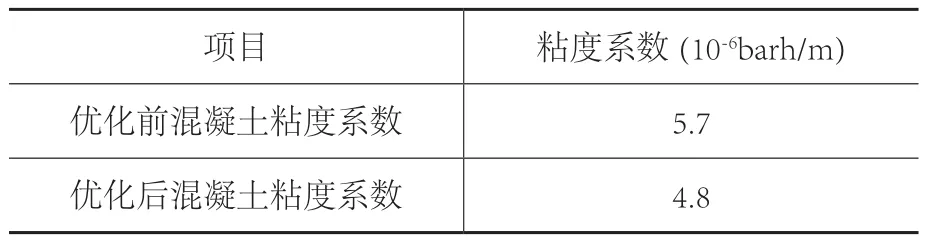

试配确定机制砂最佳细度模数:通过试配确定机制砂最佳细度模数,选择采用Ⅰ类机制砂,细度模数要求2.9±0.2,混凝土性能能够达到最佳。表5为优化前后混凝土粘度系数表。

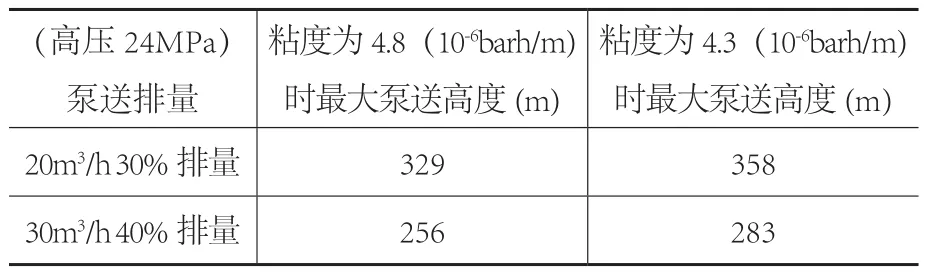

第四梯段(200~315m):为了进一步提高混凝土流动性,将石子粒径由5~26.5mm改为5~19.0mm连续级配,增加硅粉用量,保证强度。表6为配合比调整前后理论泵送高度对比表。

表5 优化前后混凝土粘度系数表

表6 配合比调整前后理论泵送高度对比表

按照浆体流变仪测试及理论泵送压力计算公式,可以计算出设计的混凝土理论泵送压力,再通过现场实际泵送压力进行对比,试验结果如图2所示,理论计算压力和实际泵送压力基本吻合,从而为不同梯段不同配合比混凝土能否满足泵送要求,提供有效计算方法。

图2 泵送压力对比表

经过混凝土配合比的不断优化,配制的机制砂混凝土粘度系数减小到4.3(10-6barh/m),混凝土强度等级已达到C80。

6 泵送系统设备安装与固定

6.1 混凝土泵

混凝土泵应根据总平面进行布置,应尽量靠近超高层主楼,超高压混凝土泵需设置基础平台,平台混凝土强度等级不低于C25,平台中部应略高,利于排水。平台周边应设置沉淀池。

6.2 超高压输送泵管

1)水平输送管固定 水平输送管采用专用支架固定在混凝土基础墩内,支架间距3m,混凝土墩尺寸:1000mm×500mm×200mm,内配钢筋∅12@150mm,混凝土强度等级C25。

2)竖向输送管固定 向输送管沿剪力墙设置,结构施工时在剪力墙上设置预埋件,间距3m,固定支架与预埋件钢板焊接连接,角焊缝高度5mm。

3)水平输送管与竖向输送管连接弯管固定 层水平输送管与竖向输送管连接弯管受力较大,采用异形混凝土墩将其固定,确保连接牢固。

6.3 截止阀设置

为了保证混凝土泵机及泵管的正常保养或维修,在混凝土泵出口附近和2层竖向输送管处设置液压截止阀,用于阻止竖向输送管内混凝土回流。

6.4 布料机安装

将布料机设置在液压爬模上,同液压爬模同步爬升,减少布料机安装和拆卸时间,更便于施工。在液压爬模架体上设置布料机安装平台,将布料机安装平台与液压爬模架体牢固连接,再采用U型螺栓和螺母将布料机与其安装平台连接,并添加防滑螺母。

布料机布料过程中工作荷载大,根据布料机荷载大小确定其布置位置的液压爬模机位数量,并对该处液压爬模架体进行加固,提高其整体性和承载能力。

7 混凝土泵送与浇筑

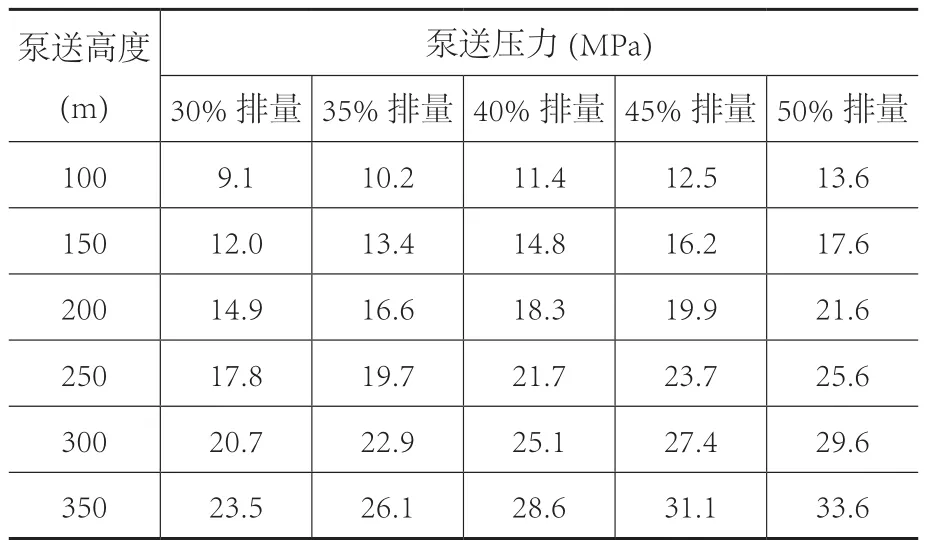

混凝土泵的操作应严格按照使用说明书和操作规程进行。机制砂混凝土粘度系数为4.3(10-6barh/m),混凝土输送管径125mm情况下,不同泵送高度、不同泵送排量所需泵送压力见表7。

混凝土泵送施工需连续、顺利和快速进行,现场设置通信设备(如:对讲机、无线电话和信号灯等),并配备专业指挥人员,进行搅拌站、搅拌运输车、混凝土泵、布料设备与浇筑点之间进行统一协调和联络。

混凝土泵送、浇筑时应均匀布料,并连续浇筑、振捣密实。

混凝土泵启动前,应对混凝土泵的各种用油的储量、水箱中水位、液压系统是否漏油、换向阀的磨损及接口是否严密、搅拌轴运转是否正常等关键部位进行全面检查,并且应在其符合要求后才能开机。

表7 泵送压力表

泵送前,先泵送1m3水,再泵送2m3润滑砂浆,湿润管道后,再泵送混凝土。泵水可湿润混凝土泵的料斗、活塞及输送管内壁等直接与混凝土接触部位,减少润滑砂浆的用量,同时检查混凝土泵和输送管中有无异物,接头是否严密;润滑砂浆一般常用与混凝土成分相同的水泥砂浆,润滑浆体积量可根据混凝土泵操作说明提供的定额和管道长度来确定。润滑用浆料泵出后应妥善回收,不得作结构混凝土使用。

开始泵送时,混凝土泵应处于匀速缓慢运行并随时可反泵的状态,泵送速度应先慢后快,逐步加速。同时,应观察混凝土泵压力和各系统的工作情况,待各系统运转正常后,方可正常速度进行泵送。

泵送混凝土到场后,要检查混凝土配合比设计和坍落度,有利于保证泵送顺利施工。

当遇到混凝土供应中断等情况时,应采取慢速和间歇泵送,但一定要满足所泵送混凝土从搅拌到浇筑完毕的延续时间不超过初凝时间的要求。

炎热季节施工,可用湿布、湿袋等材料接遮盖露天的混凝土输送管,避免暴晒。严寒季节施工,可用保温材料包裹混凝土输送管,防止管内混凝土受冻,保证混凝土的入模温度。

8 输送管道清洗

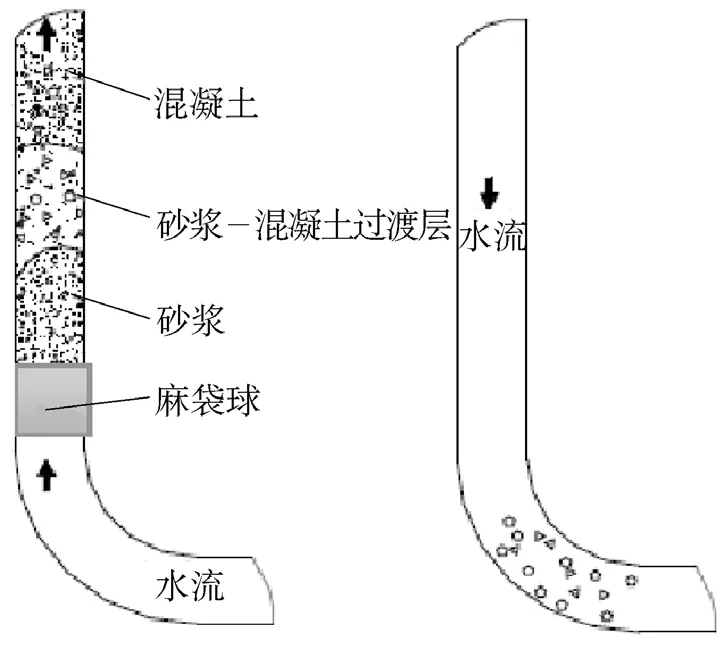

水洗流程:混凝土快浇筑完毕→泵送2m3砂浆→关掉截止阀→拆开变径管→塞麻袋球→接好变径管→加水→打开截止阀→正泵打水→直至麻袋球出现在末端→打开泵机下面料门、放水洗管(图3)。

图3 水洗示意图

在混凝土浇筑还剩1~2m3时,开始浇筑2m3砂浆,再关闭2楼和泵机前面的截止阀,拆开泵机处的变径管,塞入麻袋球,麻袋球塞入完毕后再接好变径管。接着输送清水,待上方预估出现砂浆时,用废料斗接住废料。待上方出现麻袋球时,停止泵送清水,关闭截止阀,打开高压泵机料斗处料门,开始放水洗管。

按如上程序,若一次反冲未将管道内砂、石冲洗干净时,则再正泵打水1次,出料口处出水时,关闭截止阀,接上冲水输送管,放水洗管,直到放出清水为止。也可以直接从楼层顶部向管道内注水,注满后再次打开液压截止阀反冲,直至水平管内清洗干净为止。