浸油润滑推力轴承瓦间滑油温度场研究

2018-11-24李永海赵倩妮赖锋李晓光王伟

李永海 赵倩妮 赖锋 李晓光 王伟

摘 要:依据传热学、流体力学和摩擦学相关理论,采用有限元数值分析方法,运用Fluent软件,对可倾瓦推力轴承两瓦之间润滑油的温度场进行数值模拟,分析镜板表面温度场在不同转速、表面粗糙度、瓦张角以及粘度条件下,与润滑油的热交换。结果表明:镜板转速、粗糙度、瓦张角以及粘度均对润滑油温度场均产生一定的影响;计算工况下导致滑油温升3~5℃。这一结论可为分析推力轴承进油温度提供参考。

关键词:推力轴承;热传导;温度场;数值模拟

DOI:10.15938/j.jhust.2018.04.007

中图分类号: TH133.31

文献标志码: A

文章编号: 1007-2683(2018)04-0037-06

Abstract:According to the theory of heat transfer, fluid mechanics and tribology,using the finite element numerical analysis method and using Fluent software,the temperature field of the lubricating oil between two bearing pads by numerical simulation,we analyse mirror plate surface temperature field at different speeds, surface roughness, viscosity and the pad angle conditions, heat exchange with the lubricating oil.Analytical result showed that the pad angle,viscosity, rotating speed and surface roughness of the mirror plate have an influence on the temperature field of the lubricating oil.Calculated conditions lead to oil temperature rise 3℃ to 5℃.This conclusion can provide reference for the analysis of the oil inlet temperature of thrust bearing.

Keywords:thrust bearing;heat conduction;temperature field;numerical simulation

0 引 言

可傾瓦推力轴承在工作时,推力瓦表面和镜板表面会进行高速的相对运动,伴随着运动会产生摩擦力及大量的摩擦热,使镜板的温度升高,润滑膜形成不均匀的温度场。为了防止油膜温度过高而导致的油膜破裂,当镜板从上一块瓦进入到下一块瓦时,

会与两瓦之间的润滑油产生对流换热,使得润滑油温度升高,镜板温度下降以达到冷却的效果[1]。

在以往的研究中,需要求解反映油膜压力场的雷诺方程、反映油膜温度场的能量方程及粘温方程等[2]。这些方程的解要在一定的边界条件下才有意义。其中反映油膜温度场的能量方程,需要给定油膜进油温度的边界条件。润滑油的进油温度由热油携带影响方程计算得出,方程中热油携带因子与镜板和润滑油的热交换有关,直接影响轴承进油温度的大小,进而影响油膜的温度分布及其他性能参数,因此入油温度的准确与否,直接影响后续的计算和仿真结果。

吕新广等[3]利用边界层理论确定弹性金属塑料瓦油膜能量方程的进油温度边界条件进行了研究,研究表明,考虑镜板上的热边界层对进油温度的影响时,进油平均温度和最高油膜温度均有所升高,最大压力也有所增加,最小油膜厚度、流量及功耗都有所下降,说明热边界层对推力轴承的润滑性能产生了一定的影响。肖乾等[4]考虑弹性变形和黏压黏温效应对推力滑动轴承润滑性能做了有限元分析,总结了初始入油温度、油膜压力、载荷、转速之间的关系。

Sergei B.Glavatskih[5]对可倾瓦推力轴承的稳态性能进行了研究,得到轴瓦的最高油膜温度、能量损耗与转速及进油口温度的关系。之后Sergei B.Glavatskih[6]在对推力轴承润滑油的实验研究中,对比ISO VG46润滑油和ISO VG68润滑油的结果,得到ISO VG46润滑油能量损耗较小且具有较低的最高油膜温度。M Wodtke,M Fillon[7]等对水轮机推力轴承在不同对流换热系数下的轴承性能进行了分析预测,并与轴承操作时的测量数据进行对比,发现对流换热系数对轴瓦温度、油膜压力和厚度具有重要的影响。

本文运用Fluent软件[8]来建立两轴瓦之间润滑油的有限元分析模型,研究镜板转速和表面粗糙度、润滑油粘度、瓦间距对润滑油温升的影响,为进油温度的确定提供边界条件。

1 稳态滑油温度场分析模型

1.1 假设

可倾瓦推力轴承在实际应用中的工作情况复

杂,如果考虑所有影响因素,会增加模型的计算量,而且模型的可求解性会降低,所以对一些次要或不确定因素做一些简化,以此来突出关键因素的影响,便于以后的分析比较[9]。假设如下:

①流体内摩擦切应力服从牛顿定律,即润滑油属于牛顿流体;

②认为两瓦之间润滑油粘度相同;

③流体是不可压缩的;

④不考虑镜板变形;

⑤在稳态运行时,轴瓦的出油边温度已知,设定镜板温度与轴瓦出油边温度相同。

1.2 数学模型建立

本文研究镜板旋转经过两块轴瓦之间润滑油时的瞬间,镜板和润滑油对流换热的过程[10],此过程主要用到的方程是:

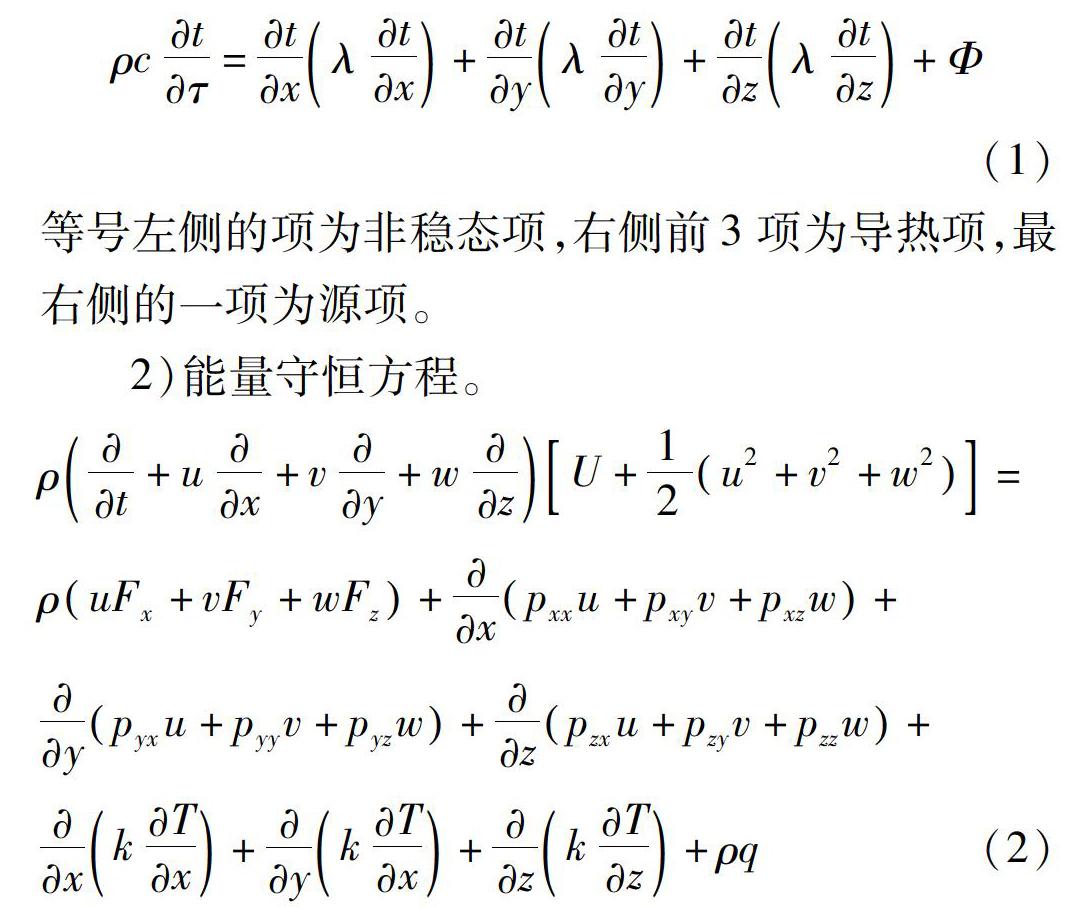

1)导热微分方程。

根据傅立叶定律并结合能量守恒定律,建立导热微分方程:

式中,左边第一,第二项代表内能和动能的随体导数,右边第一项是单位体积内的质量力做的功,第二项是单位体积内面力所做的功,第三项是单位体积内热传导输入的热量,最后一项表示由于辐射或其他物理或化学原因的热量贡献。

2 流场建模、仿真及结果分析

2.1 建立三维实体模型

以6块瓦均布推力轴承为研究对象,取任意相邻两块轴瓦的瓦间建立三维润滑油模型。图1表示三维模型与轴瓦的位置关系。图2是利用画图软件UG绘制两瓦之间的润滑油三维模型,其周边设为固璧边界。

2.2 网格划分

由于上块轴瓦的出油边温度(视为镜板温度)数据是7个(沿径向分布),但是数据量偏少,为了使计算值更贴近实际情况,使仿真的结果误差减小,本文人为的对数据进行插值加密,用插值法根据已知的节点温度值,求出所有位置节点的温度值,也就是在相邻两个温度值之间插入两个数据,得到19个温度值。

使用专业软件ICEM CFD对三维模型进行网格划分[11]。在进行网格划分时,由于镜板与润滑油接触的表面温度是沿着径向变化的,根据之前数据处理的结果,把数据插值加密成19个,在使用ICEM软件时,划分过程中要定义PART,把除了上端面以外的其他五个面分别定义,在定义上端面PART时,由于数据是19个值,而上端面作为一个完整的面只能定义一个PART,这样会造成在Fluent中设置边界条件时,对温度值的施加造成不便。所以,要把上端面按相同比例沿径向划分成19个小的区域,这19个小区域面要分别定义,这样定义有助于在Fluent仿真时对每一个面的边界条件进行设置。划分好的网格如图3所示。

2.3 温度场仿真

把划分好的网格导入到Fluent中[12],对4种影响因素进行分析。分别定义模型、材料、特性系数、比热容、热传导率和无滑移边界条件。把插值得到的19个温度值,分别施加到对应的区域上。

仿真工况:轴承内径160mm,轴承外径310mm,瓦张角40°,油槽温度22°,瓦块数6块。不同转速镜板表面温度不同,由计算得到,转速越高,镜板表面温度越高。

2.4 结果分析

利用Fluent后处理功能得到润滑油的温升云图[13]。

2.4.1 镜板转速的影响

以46#透平油为例,镜板表面粗糙度Ra=0,瓦张角40°,选取镜板的转速分别为26.4m/s、39.6m/s、46.2m/s、52.8m/s、59.4m/s、66m/s进行仿真[14]。受篇幅限制,图4仅给出26.4m/s、66m/s的模型温度场仿真云图。

从图4、5可以看出,随着镜板转速的增加,润滑油模型外径边的最高温度也随之增加,这是由于镜板的原始温度不同所致,当转速分别为26.4m/s、39.6m/s、46.2m/s、52.8m/s、59.4m/s、66m/s时,对应的镜板外径边温度分别为53℃、55.1℃、55.7℃、56.2℃、56.5℃、56.6℃,这说明镜板与润滑油的温差越大,传递的热量越多。不同转速对润滑油温升的影响差别不明显,最低和最高转速时最高温度的差不到1℃。油槽内温度是22℃,不同转速可以使润滑油的温度瞬间升高3~4℃。虽然转速越高,镜板表面温度越高,但是镜板与润滑油对流换热的时间与转速成反比,所以转速越高接触的时间越短,润滑油的最高温升相差不大。

2.4.2 镜板表面粗糙度的影响

仍以46#透平油为例,转速为66m/s,瓦张角40°,镜板表面的粗糙度分别选取Ra=0、0.1、0.4、1.6、6.3、12.5进行仿真,受篇幅限制仅给出Ra=0(见图4(b))、12.5的模型温度场仿真云图。

从图6、7可以看出,随着镜板表面粗糙度的增加,润滑油的最高温度也随之升高。粗糙度越大,影响越大。在Ra=0时,可以近似的看做表面光滑,这时的温升是最小的。随着粗糙度的增大,镜板表面与两瓦之间的润滑油接触表面积增大,使得传递热量增加温度升高。但是镜板Ra=0和Ra=12.5时两者最高温升的差并不大,在0.02℃左右,這说明不同镜板表面粗糙度对润滑油的温升影响并不明显。不同粗糙度可以使润滑油的温度瞬间升高4~5℃。

2.4.3 润滑油粘度的影响

取转速为66m/s,瓦张角40°,表面粗糙度Ra=0,分别选取22#、32#、46#、68#、100#透平油。受篇幅限制仅给出22#、100#的模型温度场仿真云图。

从图8、9可以看出,润滑油黏度增大,润滑油温度也随之增加,温升的变化比较明显。22#与100#润滑油最高温度的差为2℃。常用的32#、46#、68#润滑油,三者对应的模型外径边最高温度分别为25.8℃、26.1℃、26.6℃,它们的最大温升差为0.8℃左右。不同黏度润滑油可以使温度瞬间升高3℃~5℃。

2.4.4 瓦张角的影响

以46#透平油为例,转速为66m/s,表面粗糙度Ra=0,分别对瓦张角为50°、45°、40°、35°、30°(即模型张角为10°、15°、20°、25°、30°)的情况做了相应的仿真,由于篇幅限制仅给出模型张角10°、30°的模型温度场仿真云图。

从图10、11可以看出,随着瓦张角增大(即模型张角减小),滑油温度随之降低。原因是瓦张角增大,两瓦之间的间隙减小,镜板与润滑油传热的时间减少,传热量减少导致温升低。瓦张角50°与30°时润滑油最高温度的差不到0.15℃,不同瓦张角可以使温度瞬间升高4℃以上。

2.4.5 润滑油模型周向温度变化

以转速为66m/s,瓦张角40°(即模型张角20°),表面粗糙度Ra=0,100#透平油为例,图12给出了模型角度与模型外径边周向温度的变化关系。

从图12可以看出,滑油在周向方向上有温度梯度,当镜板经过滑油时,滑油温度会瞬间升高,随着旋转角度的增加,温度逐渐升高,但是温度升高的速度减慢。原因是镜板刚开始接触滑油时两者温差最大,传递热量多温度升高快,同时镜板表面被冷却温度下降。但是随着镜板的继续运动,两者温差减小,传热量下降,滑油温度升高速度变缓。沿模型厚度方向也存在温度梯度,上述的温度场云图均为三维图。

3 结 论

本文以油润滑可倾瓦推力轴承两块轴瓦之间的润滑油为研究对象,建立三维模型;利用Fluent软件,分析确定了镜板表面温度场及加载方法,建立了有限元分析模型;对两瓦块之间润滑油的温度场进行分析研究,最终得到温度场的分布和温升情况。结果表明,镜板的转速、表面粗糙度、润滑油的粘度和瓦张角对两瓦之间润滑油的温升均有一定的影响。根据不同的工况,镜板经过两瓦之间润滑油的瞬间,润滑油的温度会升高3℃~5℃。滑油不仅在径向方向上有温度变化,在周向方向也存在温度变化和温度梯度。这一结论可为分析推力轴承进油温度提供参考。

参 考 文 献:

[1] 刘正林,摩擦学原理[M],北京:高等教育出版社,2009.

[2] 黄首峰. 基于FLUENT的机床主轴动压轴承静特性研究[D].郑州:郑州大学,2014.

[3] 吕新广,李春广,朱 均.利用边界层理论确定弹性金属塑料瓦油膜能量方程的进油温度边界条件[J].润滑与密封.2007,32(3):4-6.

[4] 肖乾,黄碧坤,徐红霞,等.考虑弹性变形和黏压黏温效应的推力滑动轴承润滑性能有限元分析[J].润滑与密封, 2014, 39(1):73-79.

[5] SERGEI B Glavatskih.Steady State Performance Characteristics of a tilting Pad Thrust Bearing[J]. Transactions of the ASME, 2001, 123:608-615.

[6] SERGEI B Glavatskih.The Significance of Oil Thermal Properties on the Performance of a TiltingPad Thrust Bearing[J]. Transactions of the ASME, 2002, 124:377-385.

[7] MWODTKE, MFILLON .Study of the Influence of Heat Convection Coefficienton Predicted Performance of a Large TiltingPad Thrust Bearing[J].Journal of Tribology, 2013, 135: 1-1.

[8] 唐家鹏,Fluent14.0超级学习手册[M].北京:人民邮电出版社,2013.

[9] 邵俊鹏,张艳芹,李鹏程.基于FLUENT的静压轴承椭圆腔和扇形腔静止状态流场仿真[J].润滑与密封.2007,32(1).

[10]杨世铭,陶文栓.传热学[M].北京:高等教育出版社,2006.

[11]于晓东,周启慧,王志强,等.高速重载静压推力轴承温度场速度特性[J].哈尔滨理工大学学报.2014,19(1):1-4.

[12]张艳芹.基于FLUENT的静压轴承流场及温度场研究[D].哈尔滨:哈尔滨理工大学,2007.

[13]邵俊鹏,张艳芹,于晓东,等.重型静压轴承扇形腔和圆形腔温度场数值模拟与分析[J].水动力学研究與发展.2009,24(1):119-124.

[14]刘豪杰.基于FLUENT的动静压轴承特性分析及实验研究[D].郑州:郑州大学,2014.

(编辑:关 毅)