工装夹具在生产中的应用

2018-11-23杨林潘永红邱添

杨林 潘永红 邱添

摘要:工装夹具是加工时用来迅速紧固工件,使机床、刀具、工件保持正确相对位置的工艺装置。应用机床夹具,有利于保证工件的加工精度、稳定产品质量;有利于提高劳动生产率和降低成本;有利于改善工人劳动条件,保证安全生产;有利于扩大机床工艺范围,实现“一机多用”。

关键词:基准 定位 夹紧 精度 快捷

一、工装的基本要求

基准:工装的基准必须与零件的加工基准一致。

定位:零件在工装中必须准确定位,保证加工时准确有效。

夹紧:工装对零件夹紧时,零件的受力必须均匀,零件不能产生变。

二、实际生产中的机加零件现状分析

实际生产中的一些机加零件,由于其本身结构的特点,要么形状复杂。加工中难以准确定位基准、零件易变形、加工精度高、生产周期长;要么零件结构较简单,但是批量极大,机床占用率高。为了保证零件的加工质量,提高零件的加工效率,缩短加工周期,使用符合零件本身加工特性的工装夹具。对于零件的加工具有非常重要的作用。

三、零件加工中工装基准的确立

(一)根据零件实际情况确立工件基准。一些机加零件结构复杂,加工中的基准确定较为困难,零件的尺寸、形状、位置公差相互牵连,装夹时必须从零件的基准、定位、精度等多方面考虑各因素对工艺加工条件的影响。每种零件工装的使用,往往都是从该零件的加工实际需要出发,充分兼顾了零件基准、定位和夹紧方式的选取,对零件在尺寸精度、形状位置精度的影响,能够较为合理的保证零件的工艺要求。

(二)利用工装转换零件加工基准的零件。某些零件的基准属于虚基准,即不能直接测量的基准。这些基准在加工中往往需要进行转换,这就必须通过工装将零件的基准进行转换。例如图l所示支架,该零件属于支撑件,其精度要求较高,形状复杂,刚度差。支架的设计基准如图一所示的A基准,在加工中无法直接测量,只能以参考基准的方式进行转换。考虑到零件在粗加工后外形均预留余量,无法作为精基准使用。因此使用半精加工中已加工完成的中间支撑筋(B基准)作为精加工基准使用。这样才能保证零件在多处加工中的基准一致,保证了零件设计基准的准确性。

四、工装、工件的定位

定位可分为工装对设备(机床)的定位和零件对工装的定位。工装对设备的定位是确定工装与设备的相对位置。放置时必须考虑以下因素对工装安装位置的影响:

1.數控机床所具有的12个自由度,即:+X、+Y、+Z、-X、-Y、-Z、+A、+B、+C、-A、-B、-C。保有回转工作台的数控机床最少具有八个自由度,即+X、+Y、+Z、-X、-Y、-Z、+C、-C。2.工装的放置不能影响这些自由的运转。3.机床主轴与工作台相对位置,防止加工时主轴与工作台过于接近导致碰撞的危险。4.刀具的长度对所加工零件精度的影响,避免由于刀具过长导致刚性差,从而在加工中产生振动、让刀等缺陷:同时也避免刀具长度不够而导致的碰撞危险。5.工装应尽量置于工作台中心,避免因工作台的回转精度对零件加工精度的影响。

零件在工装中定位,即构成工件在工装中的位置,因保证下列因素:①工件在工装中的位置,不能影响刀具对工件的加工。②工件在工装中的位置,应保证在加工中工装不受到影响。③工件应能快速、准确的装入工装,保证加工效率,提高加工有效时间。④工件的位置应考虑加工要求。由于工件精度的要求,在加工时一般均采用一次装夹,多面加工,减少零件重复装夹定位所引起的误差。

五、工装的夹紧

工装夹紧时应保证零件各部分受力均匀,零件不产生变形。夹紧力不会对加工应力产生影响。一些大批量零件的生产,更需要工装来保证零件的加工效率,增加有效加工时间,减少机床占有率。

六、运用工装加工零件实例

工装在保证精度和一次装夹多面加工中的应用

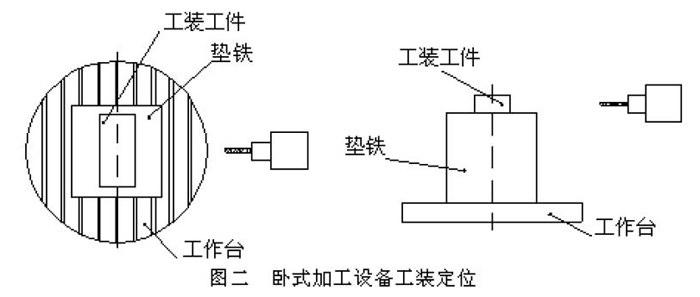

以图一支架为例,对工件在工装中位置的确定,对加工的便捷性、加工的效率、加工精度等方面来加以说明。根据零件的结构特点,我们采用卧式加工中心来加工零件,可以一次装夹后进行多面加工。

(1)工装在卧式加工中心的定位。图四所示为工装在卧式加工中心的位置:

(2)工件在工装中的定位

①加工支架工艺流程

Ⅰ支架的精度:支架上、下两组各16个9.5+0.1+0.04mm缺口的对称度0.04mm。各缺口间距9.9±0.05mm。

Ⅱ加工准备:由于缺口的尺寸公差、形位公差较高,零件基准面的平面度,对边平行度和邻边垂直度均有要求。在精加工前,对零件上、下面及A面进行了磨削加工,要求各面平面度0.03mm、对边平行度0.03mm、邻边垂直度0.03mm。

Ⅲ工艺示意图:首先为保证尺寸精度及形位公差要求。两组32个缺口必须一次装夹加工;其次,为提高加工效率,减少装夹次数,其它各面也应在此次装夹中加工。

Ⅳ结论:在兼顾加工精度和加工效率后。加工中的工装夹具应能保证零件在具有回转工作台的卧式加工中心上能够一次加工出四个面。

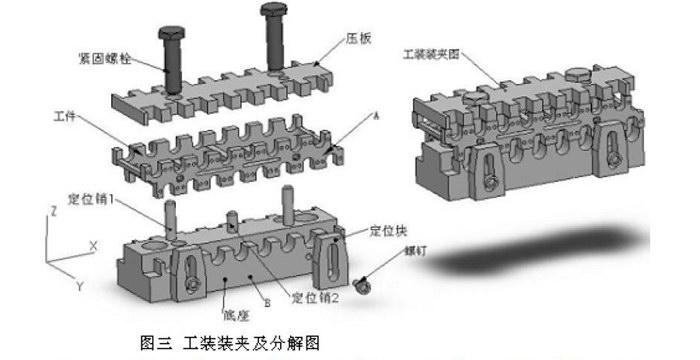

②图三是满足以上要求后,支架的工装及工件爆炸图,其中:I定位块用螺钉紧固在工装底座的B面上。支架的A面与工装底座B面齐平,由定位块及螺钉限制Y向自由度,保证Y向定位精度。

Ⅱ定位销2用于限制X向自由度,通过支架中间筋的位置来保证X向定位精度。

Ⅲ工装的底座及压板平面均经过磨削,平面度0.01,能保证与零件的上、下表面充分接触。

Ⅳ由于工装底座与压板和零件上、下面接触较好,在用紧固螺栓上紧时,压板与零件上表面受力能够得到分散,受力较为均匀。

Ⅴ定位销1的作用是保证压板能够在装夹时及时定位。

Ⅵ定位板可在零件夹紧后将螺钉旋松,定位板横放,不影响零件加工。加工下一个零件时只要将定位板竖直,旋紧螺钉即可。

(3)通过工装夹具在支架应用可以看出:

①工装的应用,在加工时充分保证了零件的精准定位需要,使得每次零件装夹都能达到基准一致的要求。②以工装的精度为保障,保证了加工时的精度要求。③通过工装实现了一次装夹加工多面的要求,大大提高了加工精度和加工效率,减少了多次装夹产生的各种误差对零件的影响,同时也极大的节省了装夹时间。④工装与零件的接触面较大,很大程度上消除了夹紧力导致的零件变形。

七、结束语

近年来,由于技术的发展,各类低刚度(薄壁类)、结构复杂零件的应用越来越多,而这类零件的自身特点往往存在着诸多较差的工艺性能,如缺乏可靠的定位基准,装夹难度大,夹紧时易变形等缺陷。这就使得工装夹具在机械加工中的地位越来越高,在机床技术向高速、高效、精密、复合、智能、环保等方向发展的带动下。夹具技术正朝着高精、高效、模块、组合、通用、经济等方向发展。