干法重介质流化床选煤工艺的应用研究

2018-11-23王亚健

王亚健

(潞安集团余吾煤业, 山西 长治 046103)

作为我国最重要的一次性能源资源,煤炭在国民经济能源消耗中长期占据着主导地位,因煤炭在使用过程中产生的粉尘等有害物质对环境的影响较大,随着人类社会发展对环境保护要求的不断提高,因此要求对煤炭进行洗选处理,降低在燃烧过程中产生的有害物质的含量,目前普遍采用的选煤技术为湿式选煤技术,在煤炭洗选过程中以水为洗选介质,但该选煤工艺存在着用水量大、对水污染严重的问题,因此各煤炭洗选企业不断开展对干式选煤工艺的研究,但目前常用的干式选煤方案在实际应用过程中普遍存在着布风板极易被堵塞、流化床密度稳定性差的缺点,对煤炭洗选企业的生产造成了严重的影响。本文提出了一种新的干式选煤工艺,对其分选原理等进行了分析,极大的提升了对煤炭洗选的效率和洗选质量。

1 干法重介质分选原理

干法重介质分选是一种将细微颗粒作为一种加重的分选介质,在稳定气流作用下形成具有固定密度的气体和固体颗粒相混合的悬浮层,在不间断的气流的作用下其具有类似稳定流体的特性。用于分选的煤炭颗粒在气固混合悬浮层中的受力主要包括重力G、惯性力F、阻力Fr、浮力Ff。在煤炭颗粒直径超过一定临界值,其能够在悬浮层平均密度的作用下运动,则此时其在流化床内的运动方向主要与其在悬浮层中所受的净浮力有关,其受力可表示为[1]:

式中:ρc为悬浮层的平均密度;ρp为悬浮层中煤炭颗粒的密度;d为煤炭颗粒的直径。

由(1)式可知,当 ρc>ρp的时候煤炭颗粒会向上运动,反之煤炭颗粒则会向下沉淀,以此达到不同等级煤炭颗粒的分层目的。煤炭颗粒在分选机内分层后,精煤粉颗粒就会集聚在流化床层的上表面,而煤炭的杂质、煤矸石等则会在重力作用下沉淀到床层的底部,最后由刮板输送机将堆积的煤矸石等杂质输送出去,完成对煤炭的分选,干法重介质流化床选煤工艺原理[2]如图1所示。为了确保对煤炭的精确分选要求,就必须确保流化床上层的悬浮层的气流的稳定和密度的均匀,因此需要对流化床上气体分布器的压降Δpd以及流化床层上的压降Δpb进行控制,本文提出了一种新的对流化床上的悬浮层的气流稳定性,进行评价的特征压降标准数Cp为:

图1 干法重介质选煤工艺原理

因本文采用的加重介质为铁磁性矿粉和煤粉,为根据不同的干法选煤要求实现对此加重介质的密度控制,本文采用了二元加重质密度调整数学模型,其可表示为[3]:

式中:ρ1为煤炭颗粒的堆积密度;ρ2为铁磁性矿粉颗粒的堆积密度;γ为二元加重质中煤粉的质量分数;a为煤粉颗粒的形状系数,取1.2;m为流化床的膨胀率。

2 干法重介质分选工艺流程

干法重介质分选工艺流程如图2所示。

图2 干法重介质分选工艺流程示意图

由图2可知,在该重介质分选工艺中,首先对煤炭进行破碎和筛分处理,首先将破碎后的煤炭中颗粒直径小于10 mm的煤粉和直径大于100 mm颗粒进行筛选出来,将直径为10~100 mm的颗粒进入到流化床分选机内。此时若进入到流化床内的煤炭颗粒的含水量较高,那么系统将首先将煤粉颗粒送入振动干燥器内对煤炭进行低温脱水处理,直到煤炭颗粒内的含水量满足流化床干式分选处理要求,系统对分选出的尾煤和精煤分别进行两次脱介筛分处理,去除内部所含的加重介质,最终获得精选煤。经分离后的重介质在分流器的作用下进入到干式磁选机及循环介质储存仓内。

在整个干法重介质流化床选煤工艺中,其分选介质所需的稳定的空气流由设置在流化床附加的鼓风机产生,然后经过流量计等进入到流化床的分选机内,气流从流化床上端排出后,其中含有许多细微的煤炭颗粒,此时在出风口设置布袋除尘器,对精细煤粉进行回收,同时避免了对空气的污染。

3 干法重介质分选工艺的应用研究

本文以在某选煤厂实现应用的干法重介质分选机为对象,对干法重介质的实际应用效果进行分析,某厂的干法重介质分选机结构如图3所示。

在生产中以某型难选煤为分选对象,其灰分约为17.67%,其理论分选密度为1.373 g/cm3,其理论精煤分选率为72.4%。利用上述干法重介质分选机对其进行分选,设定床层的平均密度为1.453 g/cm3,经过分选后对分选的尾矿进行采样,使用激光粒度检测仪对其进行粒度分析,分析结果如图4所示。

图3 干法重介质选煤机布置结构示意图

由图4可知,其尾矿粒度平均维持在0.13~0.52 mm之间。

图4 尾矿煤炭颗粒直径分布示意图

在分选过程中的的煤炭损失主要包括尾矿损失机分选产品带着损失,通过对分选前后的煤炭进行对比分析,可知在该分选过程中,精煤损失约为0.067 kg,尾煤损失为0.134 kg,磁选尾矿的损失约为0.177 kg,合计损失量为0.378 kg,损失总量低于0.5 kg,远小于湿法选煤时的煤炭损失量。

对干法重介质分选效果的评价主要采用分选数量效率[4]。在分选时对原煤、精煤以及尾煤分别进行取样研究,计算出其精煤的实际产出率约为67.71%,因此其数量效率可表示为η=67.71/72.4×100%=93.3%,利用浮尘试验方法对流化床的实际分配率进行描述,其结果如下页图5所示。

如图5所示,图中δp表示煤炭的分选密度,δ25表示当分配率为25%时的分选密度,δ75表示当分配率为75%时的分选密度,E表示可能偏差值。

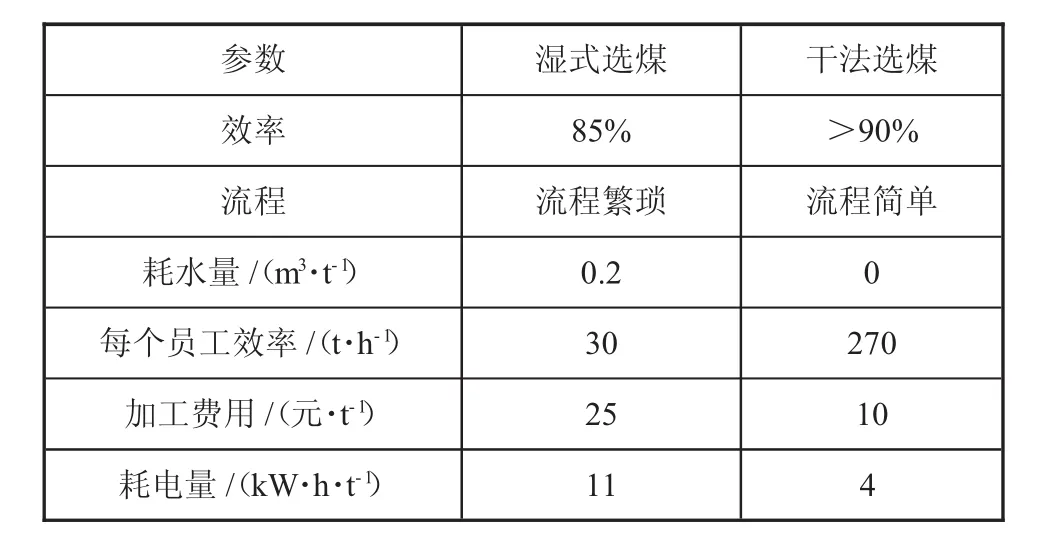

表1所示为干法重介质选煤工艺及传统的湿法选煤工艺数据对比。

图5 干法重介质流化床选煤分配曲线

分析表1可知,干法重介质流化床选煤工艺流程简单,煤炭分选效率高,成本低,且在对煤炭进行分选过程中污染小,经济性好,具有显著的优势。

表1 不同选煤工艺参数指标对比分析

4 结论

本文对干法重介质选煤的工艺原理和工艺流程进行了分析,通过对干法选煤工艺的实际应用表明:

干法重介质选煤过程煤炭的损失总量远小于湿法选煤工艺。

干法重介质选煤的分选实际产出率可达67.71%,数量效率达93.3%,分选效率高。

干法重介质选煤工艺流程简单、分选效率高,经济性好,污染小,适用范围广,具有极大的应用推广价值。