X钢低MgO烧结矿生产实践

2018-11-23郭存涛潘康信

郭存涛, 芮 明, 潘康信, 李 挺

(江苏永钢集团有限公司, 江苏 张家口 215600)

低MgO有利于提高烧结矿的转鼓强度,尤其是有利于改善对烧结矿的粒度组成;有利于降低固体燃料的消耗;改善烧结矿的冶金性能。为摸索低MgO烧结矿对烧结、炼铁生产成本的影响,优化烧结及高炉配料组成,江苏永钢集团有限公司(以下简称公司)决定在300烧结实施低MgO(w(MgO)约为2.0%)烧结矿的生产实验。

1 生产过程

1)低 MgO 烧结矿指标按照 R=1.78、w(MgO)=2.00%进行烧结配料,主要执行配比见表1。

表1 混匀料及溶剂配比调整(质量分数) %

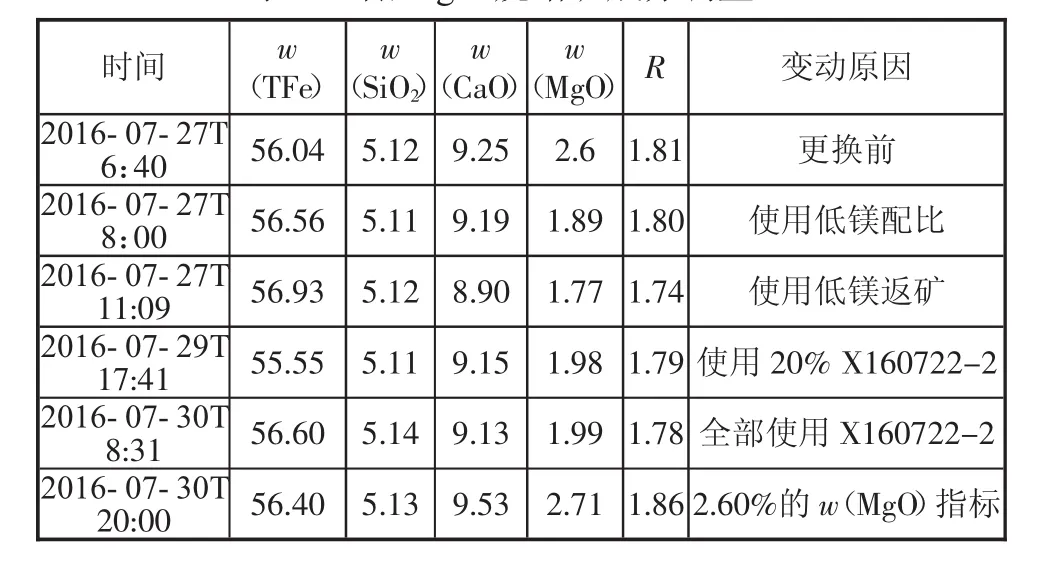

2)低MgO烧结矿成分调整(见表2)。

1.1 烧结生产运行情况

在试烧过程中,受故障停机影响生产中断多次,累计401 min。而计划固定生石灰使用量,碱度调整使用石灰石,生产过程中由于生石灰供应紧张,减少生石灰使用量,增加了石灰石粉用量。另外,由于脱硫增压风机进出口压力影响,烧结主抽风机风门调整较为频繁,从 27 日 07∶57 至 28 日 07∶36,风门开度共计调整66次,平均每小时调整约为3次,烧结抽风过程波动较大。其中27日平均风门开度50%左右、28日平均风门开度45%左右、29日平均风门开度40%以下、30日平均风门开度30%以下。

表2 低MgO烧结矿成分调整 %

1.2 低MgO 烧结矿使用

公司炼铁二厂高炉27日中班后期开始使用低MgO烧结矿,其中4号高炉夜班渣铁流动性变差,并有崩塌料现象,高炉及时控压至170 kPa,缩矿、负荷退至4.0,5号、7号高炉基本正常。分析可能与试生产初期烧结矿粒级偏小有关,粒级检测结果显示(炼铁检测),4号高炉入炉烧结矿小于5 mm比例达到47.86%,相比5号、7号高炉入炉烧结矿小于5 mm比例在9%~12%之间的高出许多,进而影响炉况。

炼铁二厂高炉使用菱镁石480 t左右,其中4号高炉每批200 kg、5号高炉250 kg、7号高炉250 kg,平均吨铁约17 kg,高炉镁铝比控制0.72%~0.74%,同比之前提高了0.03%~0.05%。

另外因试验时间短,高炉镁铝比调整方面可总结内容较少。

2 质量成本对比

2.1 烧结矿质量情况

1)化学指标。烧结矿碱度保持不变,氧化镁降低后,全铁品位(全铁质量分数)上升0.62%,对应高炉入炉品位提高0.5%;氧化亚铁上升0.73%,从亚铁来看烧结矿配入燃料量比较合适,通过现场跟踪不存在生烧或过烧现象。

2)物理指标。低镁烧结矿转鼓强度与高镁期间相比呈下降趋势,期间出现1批转鼓等外品,11批次转鼓二级品,转鼓强度波动较大,主要与烧结过程控制不稳定有关,频繁的调整风门开度,造成强度阶段性波动;烧结矿出厂粒度方面小于5 mm比例下降了1.53%,小于10 mm比例下降了3.04%,16 mm以下下降了6%,出厂粒级分布优于高氧化镁烧结矿。

3)高炉入炉粒级(筛分前)。高炉入炉烧结矿(筛分前)中10 mm以下粒级有所升高,分析主要原因是低氧化镁烧结矿转鼓下降,加上大部分烧结矿通过烧结储备藏转运,落差大,摔打造成烧结矿粒级变差。

2.2 成本对比

1)烧结矿成本。高氧化镁烧结矿成本数据为300 m2车间7月22日—25日实际生产数据,低氧化镁烧结矿成本是7月28日—30日试生产期间实际数据;生产高氧化镁烧结矿平均日产9 060 t,而低氧化镁烧结矿平均日产仅6 613 t。由于公司烧结产能相对富余,300 m2车间产量减少后可通过450 m2车间弥补,对烧结厂总体而言,不影响人工、折旧等固定性费用;据上表成本对比,低氧化镁烧结矿成本564.14元/t,同比高氧化镁烧结矿高6.02元/t。其中混匀料成本上升6.95元/t,溶剂成本下降3.76元/t,燃料成本下降1.84元/t,能源成本上升4.67元/t。混匀料成本分析主要与低氧化镁烧结矿转鼓下降,内返矿率升高有关(内返矿率升高0.75%)。能耗成本上升主要是低氧化镁烧结矿生产利用系数较低,平均日产同比下降2 447 t/d。

2)铁水成本。铁水成本主要核算含铁原料及燃料成本,不含制造费用。不使用菱镁石铁水成本数据参考7月25日之前高炉实际,使用菱镁石铁水成本参考7月28日—30日生产数据;烧结矿成本滚入铁水含铁料成本,其中由于高炉使用菱镁石期间烧结矿构成为71%低氧化镁烧结矿+10%高炉高氧化镁烧结矿,以加权方式核定烧结矿综合价格;炉料结构调整修正值为炉料结构变化引起的成本变化。因测算定价中烧结矿相比球团、块矿处于价格劣势,减少4%的比例影响含铁料成本2.25元/t,该部分成本与使用低氧化镁烧结矿没有关联,予以剔除;炼铁二厂高炉使用菱镁石后吨铁燃料比上升6.44 kg,其中喷煤比吨铁下降2.3 kg,入炉焦比吨铁升高8.74 kg,吨铁燃料成本升高6.61元;据成本对比,使用菱镁石高炉原燃料成本1 373.34元/t,同比之前升高13.64元/t。分析原因:一方面是烧结矿成本升高带入铁水成本,影响7.03元/t铁;另一方面低氧化镁烧结矿质量未如预期得到改善,转鼓、粒级指标反而变差,不利于高炉炉况及降本,尤其4号高炉还出现塌料,退负荷生产,3座高炉燃料比均呈上升趋势。

3 结论

此次降低烧结矿MgO,高炉使用菱镁石的生产试验未达到预定效果,且与目标存在较大差距。主要表现在以下方面:

1)低MgO烧结矿理化指标下滑。一是转鼓指数平均为74.84%,同比之前下降了0.4%,与预估78%目标相差了3.16%,且试生产期间波动较大,前期个别批次仅73%左右。二是烧结矿入炉粒级组成方面,虽然出厂检测结果显示粒级质量有所提升,但入炉粒级情况看,低MgO烧结矿小于5 mm比例有所增加,且波动大。

2)烧结机试生产过程中运行极不稳定。一是生石灰粉供应不足,被迫减少生石灰粉配比;二是受脱硫风机风箱、风板腐蚀及导流板故障等影响,脱硫增压风机进出口压力不稳,导致主抽风机风门调整频繁,极大影响烧结生产和产品质量稳定性。

3)烧结矿成分控制不稳定。按照试验方案要求,烧结矿w(MgO)从2.6%逐步降至2.0%左右,但27日中班实际生产过程中MgO含量(质量分数)跳跃明显,从2.0%以上直接降至1.59%,给后道高炉生产调整造成一定难度。该问题主要出现在试生产初期,后续相对正常,但也反映出烧结厂对混合料成分把控方面存在不足。

4)成本上升幅度较大。由于低MgO烧结矿生产过程稳定性较差,且生产出的烧结矿质量非但没改善,反而有所下滑。烧结成本方面:混匀料消耗成本升高6.95元/t,能耗成本上升4.67元/t,溶剂、燃耗成本下降5.6元/t,合计吨烧成本升高6.02元。而炼铁高炉方面产生的基本是负面影响,特别4号高炉出现塌料控冶强,吨铁燃料比上升幅度近10 kg,炼铁二厂吨铁燃料比上升6.44 kg,此次低MgO烧结矿生产试验,铁水成本上升约13.64元/t。